制约DD350型电槽长周期运行的因素和对策

王金宝

摘要:文章总结DD350型电槽近年来的运行和维修状况,分析了制约电槽长周期安全稳定运行的主要问题及原因,微内漏现象的主要原因是复极元件面积大(达到3.57m2),电解液循环不充分,局部电流分布不均匀(一般为面对阳极侧的右上角处),造成导电柱与阳极粗网点焊处出现微裂纹。有针对性的提出复极元件密封面变形的处理措施和垫片更换质量保证措施。

关键词:电解槽;复极元件;离子膜;泄漏;腐蚀;除槽

中图分类号:TQ114

文献标识码:A

文章编号:1009-2374(2009)18-0018-02

一、DD350电解槽目前存在的问题和制约因素

经过近10年的运行,设备性能明显老化下降,目前存在的最主要问题是电解槽的泄漏、腐蚀,槽电压上升明显、直流电耗高,单槽运行周期短、除槽检修频繁。

(一)电解槽复极元件的泄漏、腐蚀

1.复极元件的内漏和离子膜的泄漏。复极元件的内漏和离子膜的泄漏问题非常突出,一般出现复极元件泄漏,必须及时进行除槽检修,更换泄漏的复极元件和离子膜。常见的膜泄漏和复极元件内漏现象主要有三种:一是阳极侧严重内漏(一般为离子膜先泄漏),突然发生钛底盘腐蚀穿孔,对复极元件造成严重腐蚀损坏;二是阳极侧微内漏(膜未漏),持续时间较长,对碳钢和阴极镍造成缓慢腐蚀;三是阴极镍底盘微内漏(膜未漏),持续时间较长,阴极液渗漏,对碳钢和阳极钛盘造成缓慢腐蚀。

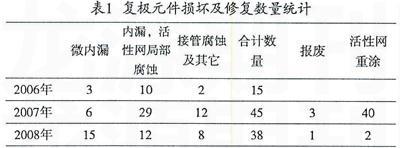

根据近年来的维修统计,复极元件腐蚀内漏现象有所下降,微内漏现象急剧上升(见表1),这两种问题占总除槽的比例约在75%左右。内漏对复极元件阴阳极活性涂层、活性网和金属部分造成腐蚀,击穿钛盘的内漏损坏最为严重,甚至造成复极元件导电柱大量脱开报废。目前因导电柱的大量腐蚀脱开报废复极元件4片,使备用的复极元件数量严重不足,循环维修使用难度大。从2008年检修复极元件中抽查统计,导电柱脱开超过10个以上的在用复极元件有26片。内漏的复极元件必须进行全面检查修复,达到备用后,再循环使用。2008年内漏复极元件维修数量占总维修量的71%左右(见表1)。

2.复极元件密封面的腐蚀变形多,存在泄漏隐患。复极元件密封面腐蚀变形非常突出,造成的直接问题是密封失效,垫片泄漏或使用周期缩短。截至2008年12月,共修复密封面严重腐蚀变形的复极元件累计20片,存在轻微缺陷的复极元件220片,占380片复极元件总量的63%。复极元件密封面腐蚀变形主要有三种问题:一是密封面的四个角产生变形,角的内边缘凹陷,导致垫片密封有效面积减小,造成电解液泄漏;二是密封面中间的接缝处明显不平,局部焊缝连接出现凹陷,出现问题同上;三是阴阳极密封面平面度超出标准,局部出现微小突起或微小凹坑,使垫片密封效果不良,造成电解液对垫片橡胶部分的缓慢腐蚀,缩短垫片的使用寿命。

(二)电槽垫片使用寿命短,易腐蚀泄漏

长期以来,电槽阴阳极垫片和循环管菱形垫片存在的主要问题是使用寿命短,阴阳极垫片寿命一般为2年至2年半,循环管菱形垫片一般为1年半至2年,而离子膜的预期使用寿命为3年; 2008年以来,由于垫片腐蚀泄漏,占检修除槽次数的比重较大。

(三)槽电压上升,导致直流电耗明显升高,阴极效率下降,影响电槽经济运行

截至2008年12月有9台电槽阴阳极活性涂层已接近72个月的使用周期,涂层老化问题日益突出,造成直接现象就是槽电压的持续升高。从2008年11月的槽电压统计数据显示,平均单元槽电压由原始设计值为3.0V,增高至目前的3.284V;目前超过3.35V的单元槽有56个,超过3.40V的单元槽有17片,严重影响电槽的经济运行。

(四)附属设备和非金属管线的老化泄漏,制约了电槽稳定运行

1.阴阳极气液分离器的泄漏问题非常严重,目前10台阴极气液分离器有9台存在接管腐蚀渗漏多达32处;10台新阳极气液分离器,使用时间仅有1年多,现有7台接管出现渗漏。

泄漏部位结碱垢或盐垢,对增强玻璃钢产生进一步腐蚀,且大多数的漏点位置狭小,焊接和打磨处理非常困难,一旦渗漏加大,将直接导致单台电槽除槽。

2.电槽周围的非金属管线老化泄漏明显,开车盐水、开车碱、上槽盐水和淡盐水等主要非金属管线明显老化,频繁泄漏进一步增加了日常维护工作量,也给电槽带来安全生产隐患,阴极液管线局部焊缝多处泄漏。

二、原因分析和解决措施

(一)复极元件腐蚀泄漏的原因分析和解决措施

1.复极元件腐蚀泄漏的原因分析。微内漏现象的主要原因是复极元件面积大(达到3.57m2),电解液循环不充分,局部电流分布不均匀(一般为面对阳极侧的右上角处),造成导电柱与阳极粗网点焊处出现微裂纹。复极元件的腐蚀泄漏不仅会使复极元件性能下降,缩短使用寿命,也会造成离子膜损伤或泄漏,泄漏的膜引起阴、阳极液互串,造成复极元件金属部分的严重腐蚀,使活性涂层脱落,活性下降,槽电压升高等问题。

密封面腐蚀变形的主要原因是复极元件内漏或外部泄漏后,对其碳钢部分腐蚀造成的;另外还有几个原因:一是制造缺陷,如拼接焊缝不平或凹陷;二是备用元件长期不用,在潮湿的环境中会在钛镍盘和碳钢骨架的缝隙中产生铁锈,造成密封面局部出现微小突起;三是单面胶带质量差,使离子膜周边保护不好,离子膜鼓泡或微小真空泄漏,电解液互串膜的另一侧,对密封面造成麻坑状腐蚀,严重时密封面边框腐蚀穿孔。

2.离子膜泄漏原因较多。主要有以下几点:一是离子膜接近3年使用周期,出现性能老化造成的;二是装置开停车频繁,氯气管网波动或正压,离子膜局部产生抖动、磨损,造成泄漏;三是复极元件阴阳极活性网表面不平整或有毛刺,扎破离子膜;四是电槽维修组装不当,旧离子膜未按照原有的安装压痕定位,离子膜周边微泄漏部位压在有效电解区域,产生泄漏腐蚀;五是盐水质量差,钙镁离子产生的化合物集聚在活性网处,形成尖状突起,将离子膜扎破,产生泄漏;六是电槽升降温或操作不当造成盐水结晶,使离子膜损伤;七是槽温或阴极液浓度控制不当,离子膜产生鼓泡现象,影响膜的寿命等。

3.复极元件和离子膜泄漏的判断方法和修复措施。内漏的判断:复极元件下方有2个内漏检查孔,如发现检查孔滴漏电解液并在较短时间内(2~3小时)逐渐滴漏成线,可判断是膜泄漏并造成复极元件内漏。这时,应及时除槽检修,更换备用的复极元件和离子膜。

内漏的判断:如检查孔轻微渗漏盐水,过若干小时出现结盐垢,并将小孔堵塞,疏通后再次渗漏,反复结盐垢,泄漏量长时间无明显变化,可判断是复极元件微内漏。

出现微内漏时,原则上应及时除槽更换元件。但考虑到备用复极元件少,电槽频繁解体,对离子膜的拆装会造成膜损伤,或出现因拆装造成的意外漏点,所以要综合判断微内漏元件的更换时机。我们采用的方法是:对微内漏部位进行观察跟踪1周左右,如漏点未变化,则维持运行,同时定期清除检查孔处的盐垢,保持通畅,便于判断和避免盐水积存在碳钢支架内产生更大腐蚀,待电槽有必须除槽的漏点或计划停车机会时进行处理;如果漏点出现明显变化,应做除槽检修,避免长时间内漏加剧碳钢部分的腐蚀,严重影响复极元件的性能。

(二)垫片泄漏原因分析和解决办法

垫片泄漏主要有三方面原因:一是复极元件密封面变形较大,局部缺陷多造成密封失效;二是垫片质量存在问题,含胶量和回弹系数等主要指标不能满足目前复极元件现状;三是施工安装质量不高,菱形垫片紧固力矩过大或过小,垫片压不正位置,造成垫片泄漏。

1.复极元件密封面变形的处理措施。对密封面有微小突起的一般不需处理;对四个边角或中缝处凹陷位置,采用专用的密封胶修补平整,修补后的密封面要高出0.2mm的余量并保证平整;对密封面局部较大面积平缓凸起,可垫上方木条用橡皮锤进行校正,要求平面误差控制在0.2mm以内,局部无法调整的必须有专业维修人员进行处理。修复后的复极元件密封面应用卡尺对四个边角进行检查确认,无明显缺陷后方可使用。

2.垫片更换质量保证措施。一是电槽检修时,要对需更换的复极元件两侧的垫片进行检查,发现有腐蚀或缺损不平,要将其同时更换;二是出现阴阳极垫片泄漏除槽,如检查复极元件完好,一般不更换复极元件,仅更换阴阳极垫片,并按原有位置回装,可有效保证检修质量;三是把好粘贴垫片质量关,尽量在温差变化小的环境中进行粘贴垫片,同时要缩短粘贴后间隔时间,防止垫片粘贴不牢或脱落。四是对边角变形明显的密封面粘贴垫片时,将垫片靠近复极元件密封面外缘粘贴,同时保证双面胶的粘贴强度。

(三)非金属管线消漏中采取的有效措施和方法

非金属设备和管线是电解槽的重要组成部分,也是产生泄漏点最多,对电槽稳定运行构成直接威胁的影响因素。

对上述问题采取的措施主要有:

1.开展技术攻关,改进气液分离器和集液管的材质,优化结构,消除设备缺陷,延长设备使用寿命;对阴极液管线等重大隐患漏点,开展带压消漏攻关,采用专用卡具进行消漏,避免装置停车。

2.合理利用大修费用对开车碱、开车盐水等隐患管线进行有计划的消漏或更新,避免造成更严重的腐蚀泄漏问题。

3.及时处理一般漏点,严格把好消漏施工质量,防止问题重复发生。

4.做好非金属设备和管线施工材料的合理储备工作,积极利用停车消缺机会,消除电槽漏点。

(四)槽电压上升的原因及处理措施

槽电压的上升原因主要有三方面:一是复极元件碳钢部分腐蚀,造成单元槽结构电压上升;二是活性网涂层接近使用寿命,涂层钝化、失活造成;三是离子膜受操作活盐水质量影响,性能下降导致槽电压升高。

根据以上原因分析,车间备用了适量的活性网,根据槽电压上升情况和除槽时机进行部分复极元件活性网的更新,同时避免大批量更新,影响电槽负荷及稳定运行。

三、结语

通过分析DD350电槽主要缺陷和泄漏问题产生的原因,我们采取优化操作运行,严格控制维修质量,积极开展技术攻关,制定电槽更新维护规划等对策和措施,取得了较好的成效,为电槽的长周期可靠安全运行提供有力的技术保证。