门窗幕墙用钢化玻璃自爆源和自爆机理分析及在线检测技术

万德田 包亦望 刘小根 邱 岩 张 伟

(中国建筑材料科学研究总院,中国建筑材料检验认证中心有限公司,北京 100024)

1 我国钢化玻璃自爆的研究现状

随着社会的进步和科学技术的发展,玻璃在人类的日常工作和生活中的应用越来越广泛。为提高玻璃的安全性和强度,钢化玻璃普遍使用于汽车风挡、建筑幕墙、家具灶具等制品。但是,由于玻璃本身是一种脆性材料,其抗拉强度远低于抗压强度,在断裂过程中几乎没有任何塑性变形,破坏往往是突发性的和灾难性的。到目前为止,国际上还没有行之有效的方法避免玻璃产品的突发性破坏。汽车玻璃的自爆、建筑幕墙玻璃破碎下“玻璃雨”、浴室玻璃突然炸裂、钢化玻璃茶几和灶具等的破碎伤人事件仍然不断被报道。在繁华的市区,钢化玻璃制品成了“定时炸弹”,特别对于悬挂于高层建筑上的玻璃幕墙,任何一起幕墙玻璃的破裂或坠落事故都可能造成灾难性的后果。近几年来,幕墙玻璃的安全隐患越来越多,已经引起了国内外专家和各国政府的关注[1-5]。

中国是世界上玻璃幕墙最多的国家(超过世界总量的一半),玻璃幕墙的安全问题不容忽视。到2004年底,我国已建成了约1.1亿平方米的各式建筑幕墙(包括采光屋面),占世界总量的50%以上,其中明框、隐框约占全部幕墙的60%左右。近几年,玻璃幕墙破裂事故频繁发生,例如上海日报2006年8月2日报导,上海锦江国际购物中心外36层玻璃幕墙上一块玻璃突然坠落,溅落的玻璃碎片洒落到大楼门前约40平方米范围的人行道和马路上。2006年6月20日辽宁晚报报导,大连市一栋高楼20层的一块玻璃幕墙掉下,碎片砸伤16人。2006年6月,深圳又发生一起玻璃幕墙坠落砸死小学男生的不幸事件。2006年9月8日,南京市山西路某大厦一块玻璃幕墙从13楼坠落,砸伤6名行人。2006年7月31日晚,上海市中信泰富大厦玻璃幕墙爆裂,下了一场长达75分钟的“玻璃雨”,2人受伤。

显然,了解钢化玻璃自爆的真正原因和机理,对减少和防止事故发生是至关重要的。一般认为玻璃自爆起因可分为两种:一是由玻璃中可见缺陷引起的自爆,如表面划痕或边缘缺陷的发展等。二是由玻璃中硫化镍 (NiS) 杂质发生相变膨胀引起的自爆。前者检测相对容易,故生产中可控。后者则主要由玻璃中微小的硫化镍颗粒体积膨胀引发,无法简易检验,故不可控。在实际处理上,前者一般可以在安装前剔除,后者因无法检验而继续存在,成为使用中钢化玻璃自爆的主要因素,一般提到的自爆均指后一种情况。由于硫化镍引发的自爆无法预测,且在服役中的自爆会造成较大的经济损失,被称为“玻璃癌症”。所以,本工作的目的就在于研究钢化玻璃的自爆源类型和机理,并提出相应的检测技术,从而减少和防止钢化玻璃自爆事故的发生。

2 研究方法

钢化玻璃的自爆起因通常是由于拉应力层中的杂质颗粒引起的应力集中。其典型的破坏形貌如图1所示。自爆的共同特征是破坏源处都有一对蝴蝶形状的碎片(蝴蝶斑),蝴蝶斑中间的界面上通常为破坏源发生点(如图1中点A所示),并能找出引起破坏的杂质颗粒。为明晰钢化玻璃的自爆机理,本研究收集了15块钢化玻璃自爆现场的玻璃碎片,并对自爆源进行了分析。在自爆源处的蝴蝶斑块状的玻璃碎片上,均发现横断截面上存在微小颗粒,通过扫描电镜(LEO,Oberkochen, Germany)观察并进行成分分析,并采用有限元方法从理论上分析自爆产生的机理,从而完善钢化玻璃自爆的机理。

图1 钢化玻璃自爆后破坏源附近的光学照片,显示了以蝴蝶斑为中心的放射状的破碎形貌(其中A点为破坏源)。

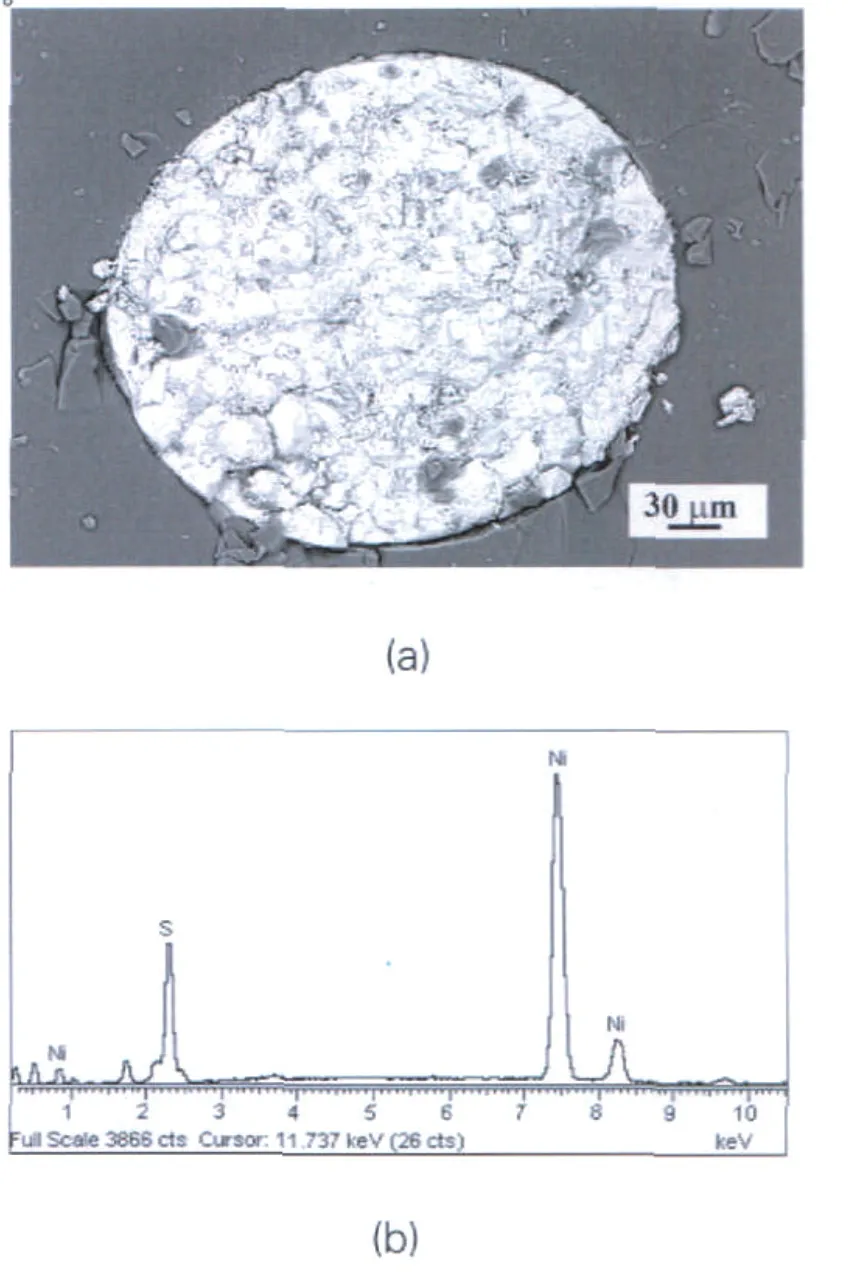

图2 (a)典型的NiS微粒的背散射照片,(b)相对应的能谱分析图。

3 钢化玻璃自爆机理

3.1 硫化镍微粒引起钢化玻璃自爆的机理

硫化镍微粒引起钢化玻璃自爆的机理已经得到广泛的研究[6-9]。图2为典型的硫化镍微粒形貌图及相应的能谱分析结果。硫化镍是一种晶体,存在高温相和低温相,相变温度为379℃。玻璃在钢化炉内加热时,因为加热温度高于相变温度,硫化镍全部转化为高温相。在随后的淬冷过程中,高温相来不及转变为低温相,从而被冻结在钢化玻璃中。在室温环境下,高温相是不稳定的,有逐渐转变为低温相的趋势。这种转变伴随着约2%~4%的体积膨胀,使玻璃承受巨大的相变张应力,从而导致自爆。为了减少由硫化镍微粒引起的自爆,可以对钢化玻璃进行均质处理[10,11]。国内外的很多钢化玻璃厂家都采用了均质处理工艺来预防自爆,但实际应用效果表明,进行均质处理后的钢化玻璃,在服役过程中仍然会发生自爆现象。

3.2 异质颗粒引起的钢化玻璃自爆的机理

我们从不同场合收集到15块玻璃自爆裂纹源的蝴蝶斑碎片,均找到在界面上的破坏源小颗粒,直径约为0.1-0.4 mm。这些小颗粒都是在距玻璃表面有一定深度的拉应力层,如图3所示。图3中的痕迹清楚地显示了破坏过程,首先由于颗粒膨胀在玻璃的拉应力区引起局部一次开裂,进而产生二次破裂和整体破碎。

图3 破裂源处玻璃碎片的横截面照片,显示一个球形微小颗粒引起的首次开裂痕迹与二次碎裂的边界区

为了进一步分析这些破坏源小颗粒的形貌和成分,将这些碎片在相同的条件下进行扫描电镜观察和能谱分析。结果表明导致钢化玻璃自爆的杂质颗粒不仅仅是硫化镍颗粒,很多情况下是由于其它的异质相颗粒如单质多晶硅、氧化铝和硅铝酸钠等引起的。在我们所找到的15块样品中,有5块是单质多晶硅、8块是NiS,1块是Al2O3,1块是Na2Al2Si5O10。正是由于很多自爆现象都是由这些异质相颗粒所引起的,所以国内外钢化玻璃企业针对硫化镍所进行的均质处理,并不能完全避免钢化玻璃服役过程中的自爆现象。

图4 玻璃碎片横截面断裂源颗粒处的线扫描能谱分析结果,200-600μm 区间为破坏源杂质颗粒,其他部分是玻璃。显示颗粒的主要成分是硅,同时含有微量的铁和钛。

由于单质多晶硅、氧化铝和硅铝酸钠等颗粒造成钢化玻璃自爆的机理非常类似,所以我们以典型的异质颗粒单质多晶硅为例说明这类颗粒引起的钢化玻璃自爆的机理。图4是典型的异质颗粒单质多晶硅的截面图以及沿图中白线所采集的能谱分析结果。颗粒大部分都是圆球形状的,表面非常圆滑,如图4所示。测得其显微硬度值为6.5 GPa,比周边的玻璃硬度(5.4 GPa) 要高一些。单质硅的膨胀系数约为(3~5)×10-6K-1, 而普通钠钙硅玻璃的膨胀系数大约是其两倍。在玻璃的降温过程中周边的玻璃对单质硅球形颗粒产生越来越大的压应力,反之单质硅微粒对周边的玻璃形成相同的径向压应力和切向拉应力。对于物理钢化玻璃,表面受压应力,中间是与表面压应力保持平衡的拉应力区。单质硅颗粒周围的切向拉应力与钢化玻璃的拉应力叠加,使得颗粒周围垂直于玻璃面的平面拉应力达到最大,当这种局部拉应力达到一定程度就可导致玻璃破裂。同时当最大拉应力接近玻璃的断裂强度便形成一种危险的不稳定系统,一旦有温度变化或者外部受力,局部应力峰值就可能超过强度值而发生破坏。从图4中可以看出颗粒边缘处的玻璃受到挤压并在切向有开裂的痕迹。玻璃中的局部应力主要是由于玻璃和单质硅颗粒的膨胀系数之差所引起。根据弹性理论,这种挤压应力主要由温差和两种材料膨胀系数之差及弹性系数所决定。在颗粒周边的玻璃中应力状态是球对称分布,并且随距离而快速衰减,径向和切向应力的绝对值相差一倍,即最大径向应力的绝对值是同一点切向应力的两倍。它们可以表示为[12]:粒半径,r为球对称的轴坐标,P为颗粒与玻璃

式中σr为径向应力,σt为切向应力,a为颗之间界面的正压应力,它是温差和材料性能的函数。

公式(2)中的下标 p 和 m 分别代表颗粒和基体, E, α,ν分别代表弹性模量、膨胀系数和泊松比。

上述公式表明,当参数值 ΔT或(αm−αp)是负的, 颗粒将受到静水压力,反之受到静水拉力。对于硅颗粒在玻璃基体中,降温过程温差是负的,所以颗粒周边的径向应力是压力,切向应力是拉力,所以切向应力是裂纹启始的根源。

为了进一步认识颗粒周边的应力分布和断裂机理,采用有限元方法对温差和膨胀系数的不一致引起的局部应力进行模拟。有限元网格划分为40000单元,温差为600℃,硅颗粒和玻璃的弹性模量分别为110 GPa和70 GPa,颗粒周边的剪切应力分布的计算结果如图5(a)所示。它表明降温过程中颗粒周边确实有较大的应力集中,而且这种应力梯度随颗粒尺寸的增大而增大,也就是说,颗粒越大,存在拉应力的厚度层越大,也就越容易导致破坏。这种结果也可以从图5(b)中两个颗粒周边的应力层厚度比较看出明显的应力层厚度差别。从理论计算公式来看,只要材料参数和温度参数给定,颗粒边缘的最大拉应力就可以算出,而且该应力峰值与颗粒大小无关。但当颗粒很小的时候往往不会导致破裂,这是由于应力所占的空间不足以使得断裂发生,根据均强度准则[13],脆性材料的断裂起始取决于跟材料性能相关的区域内的平均应力,而不是取决于一点的应力峰值。因此,小颗粒边缘一点的应力峰值虽然达到强度值,但不能引起开裂。单质硅的热膨胀系数比玻璃基体的热膨胀系数小,玻璃生产时在玻璃缓慢冷却过程中单质硅周围的挤压应力逐渐增大,从而在周围的玻璃中产生较大的切向拉应力,当这些区域正好处于钢化玻璃的拉应力区时,该颗粒周边的应力集中可能导致玻璃的破裂。由于该处的应力总是大于其他地方,即使没有达到破坏应力,当受到一定的外力或变温时,破坏也总是会从该处开始。由于单质硅颗粒在降温过程中使玻璃产生局部应力,常规的均化炉升温过程很难引爆含有硅颗粒的钢化玻璃。因此,含有单质硅颗粒的钢化玻璃很难在常规的均化过程中排除。

图5 (a) 有限元模拟单质硅颗粒在玻璃冷却过程中的热应力分布中的剪应力图, (b) 颗粒尺寸对应力区厚度的影响。

4 钢化玻璃自爆源在线检测技术

由上可知,在玻璃表面或内部的缺陷都会对玻璃的强度造成很重要的影响,如果存在杂质或缺陷的门窗幕墙用钢化玻璃在现场能够鉴别出来,则在其破碎之前就能更换掉它们,从而避免了事故的发生。将钢化玻璃放置在两片十字交叉的偏振片之间,就可以观察到玻璃中的应力条纹。在玻璃工业中,应用十字交叉的偏振光来研究玻璃中应力分布的技术,是人们所熟知的[14]。常见的检测方法是将十字交叉式的偏振光弹仪固定,移动钢化玻璃样品进行检测。当前用于光学检测玻璃缺陷的设备大多是进口的,设备价格极其昂贵,如美国图像设备公司开发的新型平板玻璃自动检测系统FastScan Reflect和德国INNOMESS公司的玻璃缺陷检测系统FloatScan-Catchers&Optics。它们一般需要额外的光源,能够检测的玻璃样品比较小,十字交叉的偏振光弹仪不能移动而需移动玻璃样品,一般只适用于玻璃在出厂前的检测,不适合在线检测大型的既有门窗玻璃幕墙。

图6 检测钢化玻璃幕墙的杂质和缺陷的装置示意图

图7 通过光弹仪观测到玻璃幕墙中含结石(a)和孔洞(b)的照片

通过光弹原理,利用自然光和暗箱检偏器设计,形成无能耗的光强差,获取幕墙玻璃的应力条纹图像,然后对应力条纹进行图像处理和分析,找出应力条纹中的奇异或突变点,包括应力集中点,对这些区域进一步放大分析,有必要的时候可利用扫描电镜和X-射线等分析工具,确定杂质或缺陷的类型、尺寸以及位置[24]。据此可以根据应力水平对玻璃幕墙自爆的风险进行评价,用以预测玻璃幕墙的自爆隐患。该实验装置包括—透射式光弹仪系统用于扫描和采集图像、—图像传输系统以及—应力分析系统,通过该装置可以在线检测玻璃幕墙的杂质和缺陷类型、位置和尺寸。本方法解决了服役中幕墙用钢化玻璃内应力检测和自爆隐患评价的难题,对保障服役玻璃幕墙的安全有重要意义,有广泛的应用前景。检测玻璃幕墙自爆隐患的方法及装置示意图如图6所示。图7是应用该装置现场检测某玻璃幕墙中含结石和孔洞的照片。这项技术目前还需要进行更深入的研究,期望能达到检测不同类型的玻璃缺陷和提高检测的精度。

5 结论

通过对不同场合发生自爆的钢化玻璃的破坏源玻璃碎片横截面的分析,可以发现引起钢化玻璃自爆的来源不仅仅是传统认识中的硫化镍微粒,还有许多其它异质相颗粒如:单质硅、氧化铝、和硅铝酸钠等。在收集到的总共15个案例中引起自爆的小颗粒中发现有5块是单质多晶硅、8块是NiS,1块是Al2O3, 1块是Na2Al2Si5O10。玻璃中的裂纹萌发和扩展主要是由于在异质颗粒附近处的径向残余拉应力所导致的。造成钢化玻璃自爆的应力主要有两类:一类是由于相变过程所产生的应力,另一类是由于异质颗粒与玻璃的热膨胀系数不匹配而产生的残余应力。提出了一种判别钢化玻璃中自爆源颗粒的在线检测技术-光弹扫描法,该技术可用于现场在线检测门窗幕墙用钢化玻璃中是否存在异质相颗粒杂质。

[1]Foss, R.V., Safety glass test developments [C], Proc. of 5thGlass Processing Days, 1997, (1), 96-100.

[2]Hattis, D, Role and significance of human requirements and architecture in application of the performance concept in building [C], In Proc. 3rdCIB-ASTM-ISORILEM International Symposium, Tel Aviv, Israel, Becker. R.and Paciuk. M. (Eds), 1996, (1). 1-3.

[3]Ballantyne E.R., C.S.I.R.O., Fracture of toughened glass wall cladding [R], Division of Building Research,Melbourne Australia Report, 1961, No. 061-5.

[4]龙文志, 玻璃幕墙癌症-钢化玻璃自爆[J],建筑技术,2006,(5),7-12.

[5]周天辉,钢化玻璃自爆及应力无损测定方法[J],建筑玻璃与工业玻璃,1996,(4),21-23.

[6]Brungs M.P., Sugeng X.Y., Some solutions to the nickel sulphide problem in toughened glass [J], Glass Technology, 1995, 36(4), 107-110.

[7]Swain M.V., A fracture mechanism description of the microcracking about NiS inclusions in glass [J], Journal of Non Crystalline Solids, 1980, (38-39), 451-456.

[8]Swain M.V., Nickel sulfide inclusions in glass: an example of microcracking induced by a volumetric expanding phase change [J], Journal of Material Sciences, 1981, (16), 151-158.

[9]Jacob L., A review of the nickel sulphide induced fracture in tempered glass [C], Proceeding on Glass Processing Days, 2001, (18-21), 108-110.

[10]Bordeaux F., Kasper A., Reliable and shorter heat soak test to avoid spontaneous fracture of heat strengthened and tempered glasses[C], Proceeding on Glass Processing Days,1997, (13-15), 85-89.

[11]Sakai C., Kikuta M., Adapted heat treatment for phase transformation of NiS inclusion in the heat strengthened and tempered glass [C], Proceeding on Glass Processing Days,1999, (13-16), 76-78.

[12]Bao,Y.W., Liu,C.C., Huang,J.L., Effects of residual stresses on strength and toughness of particle-reinforced TiN/Si3N4 composite: Theoretical investigation and FEM simulation [J],Materials Science and Engineering A,2006,(434), 250-258.

[13]Bao Y.W., Jin Z.Z., Size Effects and a Mean-Strength Criterion For Ceramics [J],J. Fatigue & Fracture of Engineering Materials & Structure, 1993, 16 [8], 829-835.

[14]余干文,刘应龙,余钰文. 浮法玻璃缺陷在线检测装置,中国专利:ZL89107504.6.