汽车排放检测时测功机控制算法研究

李树珉,高 睿,马 效,白云川,王彦锋

(军事交通学院汽车工程系,天津 300161)

1 引 言

用工况法进行在用车排放检测时,测功机电涡流测功器控制品质的好坏将直接影响检测结果的准确性。汽车——测功机系统是一个复杂的、大惯性的时变非线性系统,其精确数学模型很难建立,因此基于精确数学模型的现代控制理论很难解决这个问题。PID控制是一种广泛应用于工业过程控制的方法,但实际应用中发现鲁棒性达不到理想效果,利用神经网络能逼近任意非线性函数的能力,将PID控制与神经网络结合,可以使控制水平得到提高。

2 控制对象分析

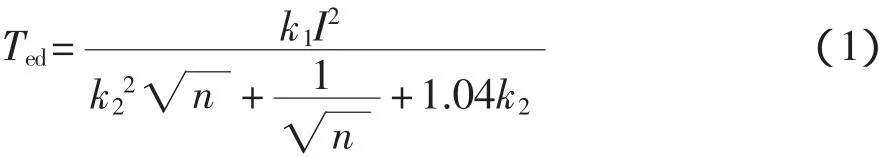

工况法汽车排放检测的汽车——测功机系统是一个双输入、双输出系统,两个输入分别是测功机励磁电压、油门开度,两个输出分别是测功器吸收扭矩、滚筒转速,其中发动机油门位置难以实现自动控制,通常由测试员人工控制[1]。而测功机的电涡流测功器虽然部分参数具有时变特性,但总体上扭矩Te与滚筒转速n、励磁电流I(取决于输入电压U)的关系比较稳定,因此,电涡流测功器的吸收扭矩可以实现自动控制。以上各参数的关系式为[2]:

式中:Ted——电涡流测功器吸收扭矩,N·m;

I——电涡流测功器励磁电流,A;

n——电涡流测功器滚筒转速,r/min;

k1、k2——常数,取决于测功器的结构、材料和工作温度等。

通过式(2),即电涡流测功器的励磁电流响应特性,可以计算应施加电压的大小[3]。

式中:I(t)——电涡流测功器励磁电流,A;

U——电涡流测功器阶跃励磁电压,V;

t——时间,s;

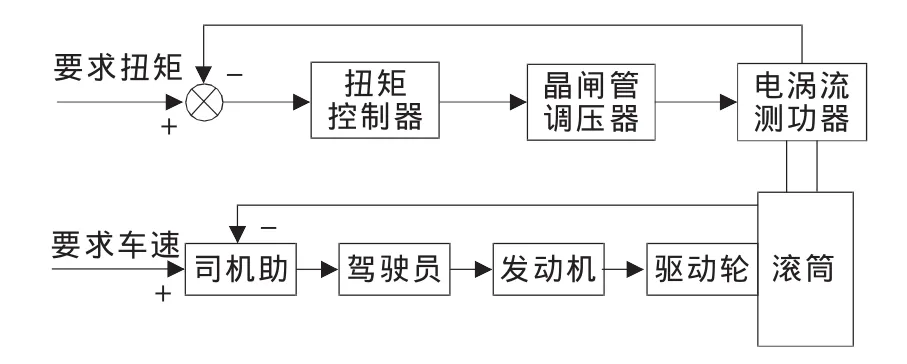

为了克服此类双输入、双输出系统的强耦合,工程上一般将控制对象设计成如图1所示的双回路。在汽车排放检测过程中,通过计算机控制电涡流测功器的励磁电流(输入电压)实现汽车行驶阻力的模拟,通过驾驶员人工控制油门开度控制车速,即设计测功机控制算法时只考虑励磁电流(输入电压)的作用,滚筒转速对系统的影响通过式(1)反映到吸收扭矩的变化上。

图1 测功机控制方法

3 控制算法设计

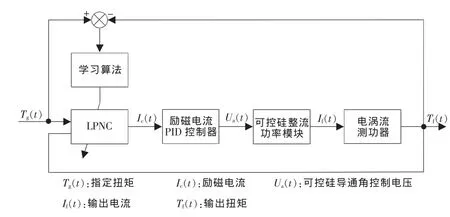

3.1 基于多层网近似PID控制的测功机控制算法结构

基于多层网近似PID控制算法(Liked PID-NN Controller LPNC)是一种较新型的神经网络PID控制算法,与常规PID控制算法相比,最明显的优点是可以实现参数自整定,因而控制精度得到明显提高。采用基于多层网近似PID控制算法的测功机闭环控制结构如图2所示。

图2 系统闭环控制结构图

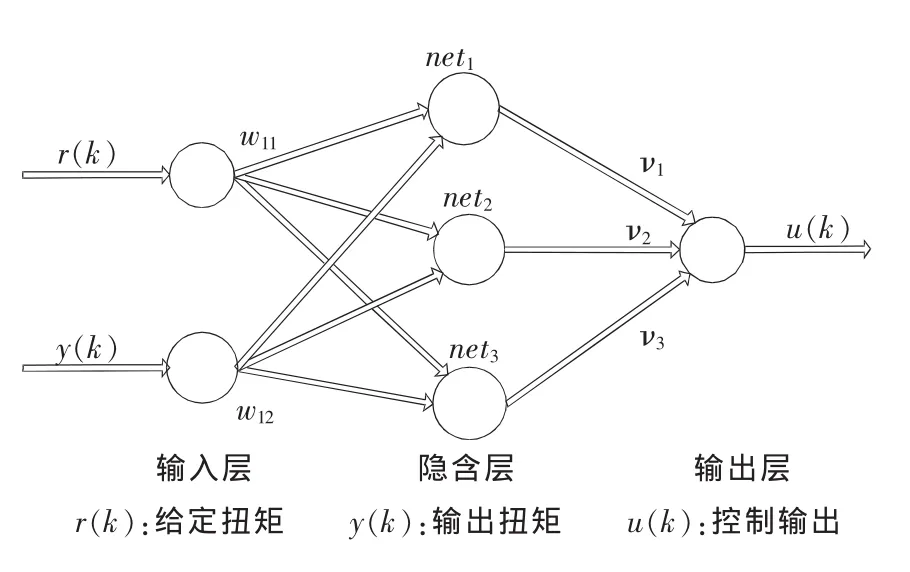

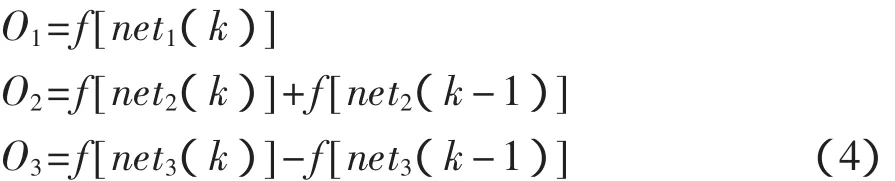

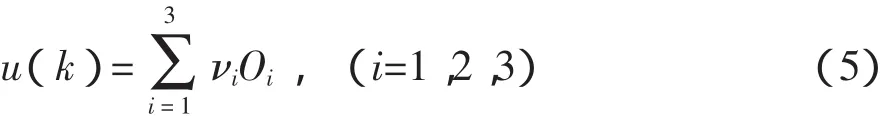

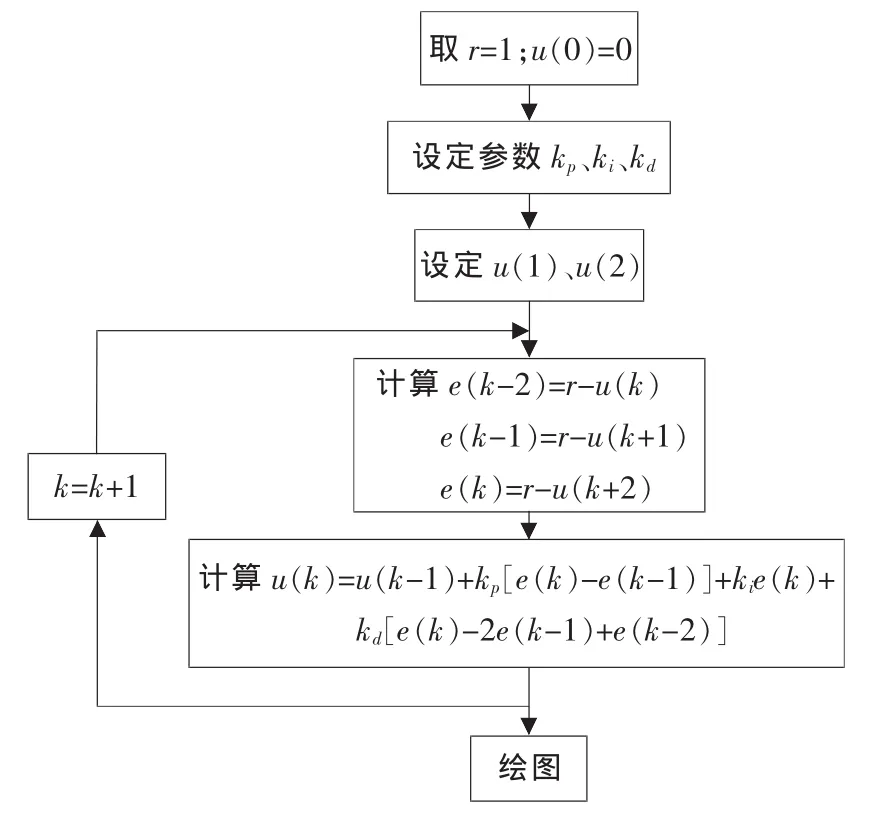

LPNC部分的网络结构如图3所示。该网络中,输入层的两个节点 r(k)、y(k)分别是扭矩的给定值(通过计算求得)、扭矩实际值(通过力传感器测得)。隐含层的三个节点的激活函数以差分形式分别计算扭矩误差的比例、积分、微分。输出层完成现PID控制规律的结合。通过学习算法,网络的权值wi1、wi2(i=1,2,3)的调整完成对扭矩实际值y(k)的噪声消除,νi(i=1,2,3)的调整实际上是类似于PID控制的三个参数Kp、Ki、Kd的值的自整定,并且因为误差的比例、积分、微分计算方式的不同,这三个参数在数值上不等于常规PID控制算法的三个控制参数,这也是此种算法被称为“近似PID”的原因,它从本质上实现了神经网络与PID控制规律的结合。

图3 LPNC网络结构

计算步骤:

(1)通过工况加载扭矩要求、式(1)、式(2)、扭矩测量值计算出扭矩给定值作为r(k),扭矩测量值作为 y(k)输入网络。

(2)计算隐含层的输入、输出。

输入:

输出:

(3)计算网络输出正体。

(4)通过学习算法调整网络权值 wi1、wi2、νi(i=1,2,3)。

(5)更新网络输入、输出值 r(k)、y(k)、u(k),以及网络权值wi1、wi2、νi(i=1,2,3),进入下一个扭矩检查周期的计算。

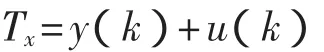

至此,基于多层网近似PID控制的测功机控制算法已经进行完毕,需要说明的是,网络输出u(k)并不是希望得到的电涡流测功器励磁电流产生的扭矩Tx,而只一个增量值,所以:

利用式(1)、式(2)可以反算出应加载给电涡流测功器两端的电压U。

3.2 网络的学习规则

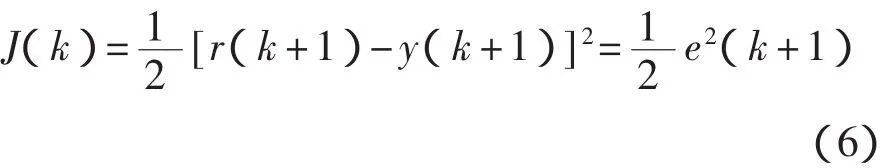

为了实现PID参数的自整定,需要通过网络学习调整νi(i=1,2,3)的值。该文采取梯度下降法修正网络权值系数[5],这是一种带导师信号的BP修正方法。首先确定性能指标函数:

权值系数 νi和 wi1、wi2分别沿着 J(k)对其负梯度方向搜索调整,即:

4 控制算法的验证

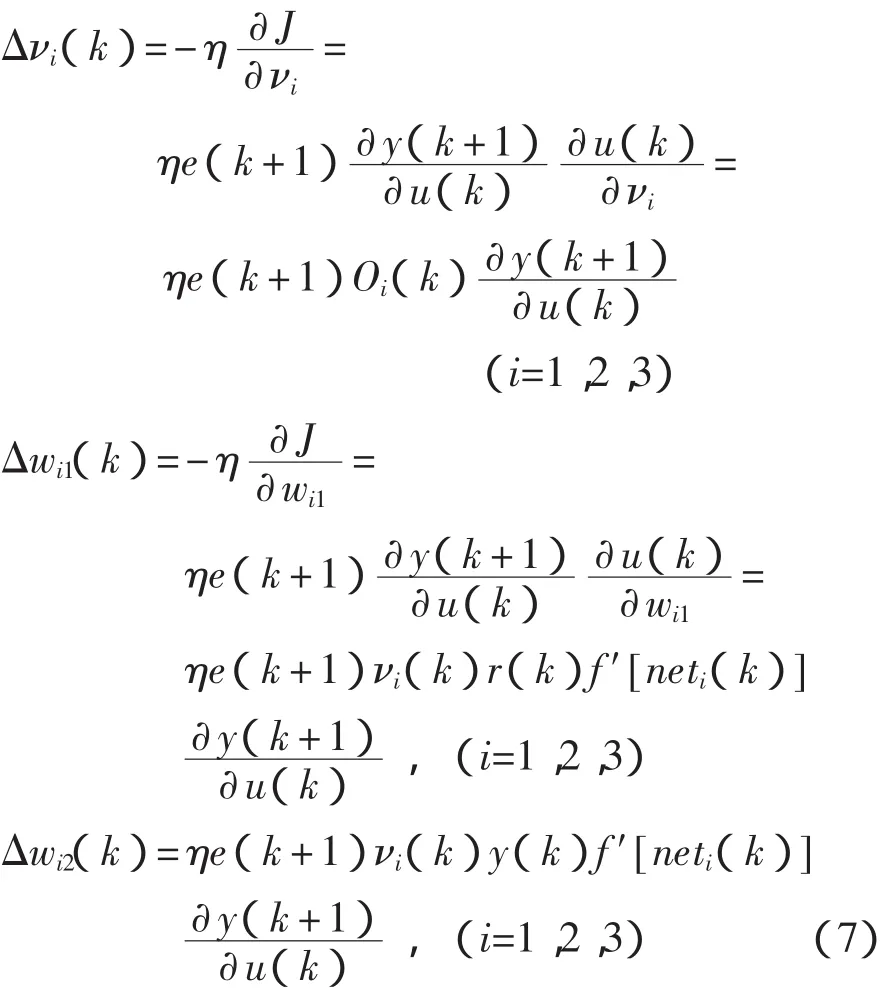

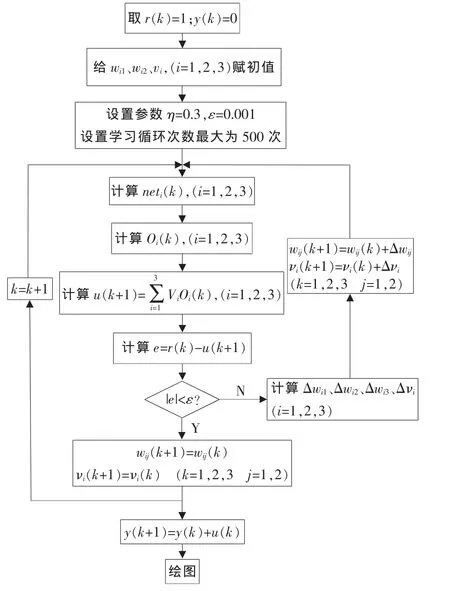

为了评价该控制算法,采用m语言分别编写出基于多层网的近似PID控制算法代码和常规PID控制算法代码,并绘出控制值的曲线图。由于测功机励磁电流控制器传递函数近似为1,对于闭环的传递函数可近似为一阶惯性加纯滞后环节[7],因而只需要比较两种算法对阶跃函数的响应即可判断两种算法的优劣。其中,基于多层网的近似PID控制算法仿真程序流程图如图4,常规PID控制算法仿真程序流程图如图5,为了保证两种算法仿真结果的可比性,设定常规PID控制算法的u(1)、u(2)值与基于多层网的近似 PID 控制算法的 y(1)、y(2)值相等。

图4 基于多层网的近似PID控制算法仿真程序流程图

图5 常规PID控制算法仿真程序流程图

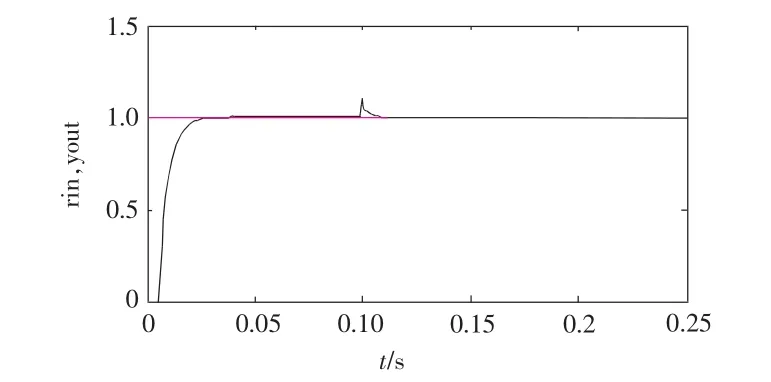

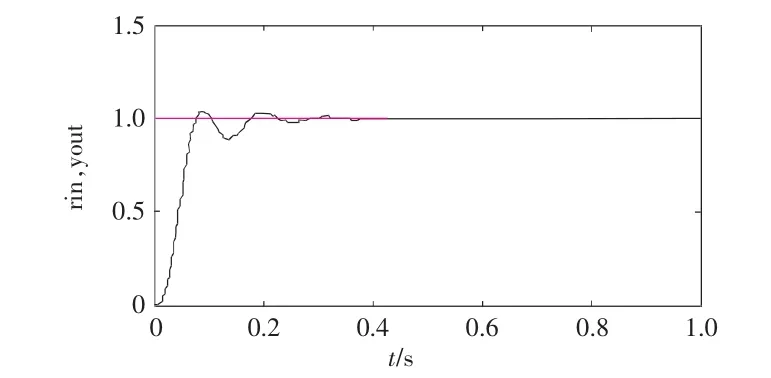

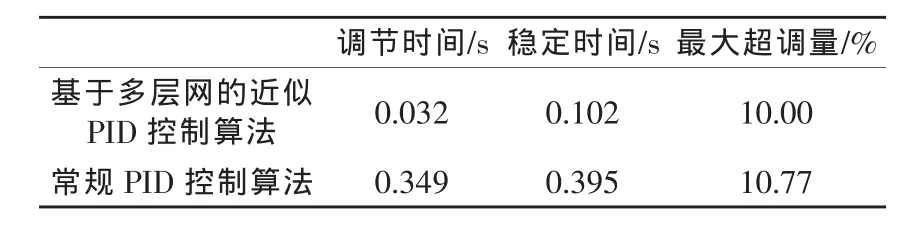

图6、图7分别是两种算法的仿真结果。提取曲线中关键点的坐标,列出两种算法的几个重要性能指标如表1。

图6 基于多层网的近似PID控制算法对阶跃函数响应曲线

图7 常规PID控制算法对阶跃函数响应曲线

表1 两种算法指标对比

5 结束语

由两种算法的验证曲线和表1中的数据得出以下结论:

(1)基于多层网的近似PID控制算法的调节速度明显快于常规PID控制算法,前者的调节速度是后者的10倍以上。

(2)基于多层网的近似PID控制算法的稳定性好于常规PID控制算法,前者稳定于期望值的速度接近后者的4倍,并且前者只有一次超调,而后者出现多次超调。

(3)基于多层网的近似PID控制算法的最大超调量略好于常规PID控制算法。

而对于汽车排放检测时的汽车——测功机系统,因受外界干扰因素较多,为了使排放检测结果能真实反映发动机的行驶工况,应该优先保证测功机电涡流测功器的调节速度。因此,采用基于多层网的近似PID控制算法进行电涡流测功器励磁电流控制,不仅可以实现PID参数的自整定,而且能使系统具有良好的鲁棒性、较短的调节时间和较小的超调量,能保证测功机控制的准确性和稳定性,从而保证被检汽车排放数据的准确性。

[1]夏大兴.汽车底盘模拟测功机测控系统的研究与开发[D].淄博:山东理工大学,2005.

[2] 闵永军.车辆排气污染物测试技术研究与工程实现[D].南京:东南大学,2006.

[3] 左铭旺,姚丹亚,周申生.多功汽车底盘测功机[J].工业仪表与自动化装置,2001(6):8-14.

[4] 丛 爽.面向Matlab工具箱的神经网络理论与应用[M].合肥:中国科学技术大学出版社,1998.

[5] 彭香梅.BP神经网络PID控制[D].上海:华东师范大学,2007.

[6]周 峰.神经网络PID控制在工业过程控制中的应用研究[D].合肥:合肥工业大学,2006.

[7] 田 颖,曾贤波,卢青春.电涡流测功机控制器控制算法研究[J].内燃机工程,2005(6):58-60.