碳/环氧管件的低温热膨胀系数测试研究

张建可,冀勇夫

(兰州物理研究所,真空低温技术与物理重点实验室,甘肃 兰州 730000)

1 引言

碳/环氧复合材料管件是卫星研制中使用的重要部件之一,可应用于卫星天线支撑结构件、红外相机镜筒结构件等[1~3]。低温热膨胀系数是其主要的性能参数。但是,碳纤维的种类、树脂的牌号、碳纤维铺层排布方式、层数等因素,直接影响着管件的热膨胀系数[4、5]。因此,掌握碳/环氧复合材料管件的低温热膨胀性能规律,对于制造与使用者都非常重要。对于碳/环氧复合材料管件的低温热膨胀性能测试,传统方法为从管件取样,将管件试样裁成长度100~150 mm,宽度5~10 mm的小条,装入低温热膨胀系数测试装置[6],采用相对比较法进行测试。但该取样方法取样时从管件上切取样品,因而改变了样品在管件上的受力状态,因此,采用小样测量管件的热膨胀性能会大大偏离实际热膨胀性能数据,其偏差可能超过几个数量级。因此,采用对部分或整体管件直接进行低温热膨胀系数测量应该是准确测定碳/环氧复合材料管件低温热膨胀系数的有效方法之一。但目前,管件整件进行低温热膨胀测量的方法和研究很少见报道。

根据碳/环氧复合材料管件的特征,其热膨胀性能特征主要从两方面考虑:一是管件的轴向,另一个是管件的径向。在管件径向上,由于管件制造时要求均匀一致,因此在径向平面内各向应该一致,所以只要任选一个方向就可以了。所以,碳/环氧复合材料管件热膨胀测试主要考虑2个方向的测量方法。

2 管件热膨胀系数测试

2.1 轴向热膨胀系数测试

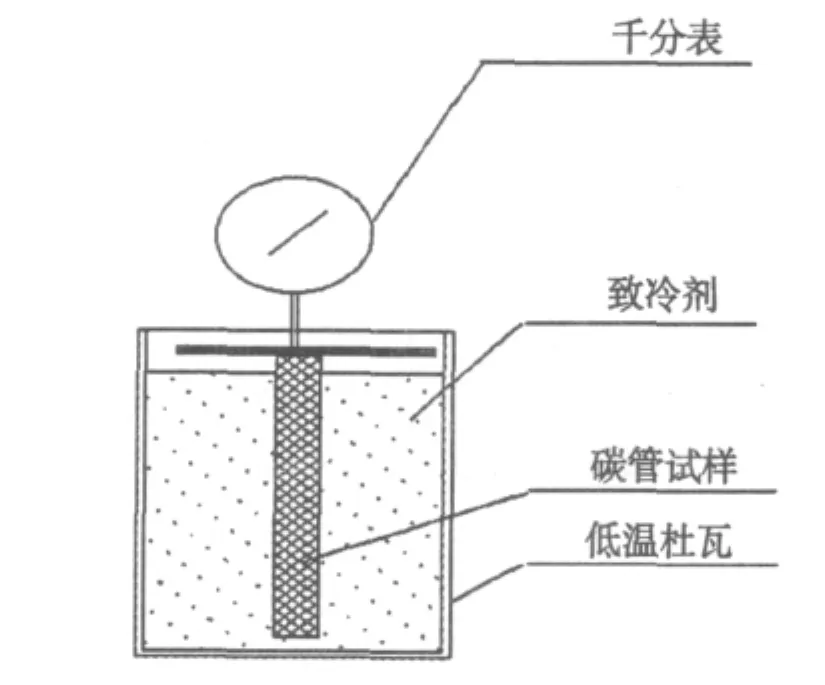

轴向热膨胀系数测量采用千分表对碳/环氧复合材料管件热膨胀尺寸进行测量。由于管件尺寸较大,一般直径为30~100 mm左右,长度为400~700 mm,因此,已不能将其装入一般的低温热膨胀系数测试设备。在建立新装置的前提下,可采用外接千分表加顶杆(采用热膨胀系数极小或已知热膨胀系数的材料制成)的简易方法进行测试。低温轴向热膨胀测试装置示意简图见图1。测量过程如下:将管件装入装置中后,使用顶杆与千分表连接。顶杆采用碳纤维复合材料0°方向单层板制成。根据温度范围选择加入致冷工质如冰水、液氮乙醇、液氮、其他温度的恒温液体等。致冷工质加入后,选择恒温时间较长的温度点作为起点(一般恒温时间为30 min),记录此时的温度、千分表读数。当温度回升(或下降)到另一个恒温点,记录温度和千分表读数,这一温度段的热膨胀系数测量完成。改变致冷工质或改变工质温度,可以进行下一温度点测量。

图1 碳管低温轴向热膨胀测试装置简图

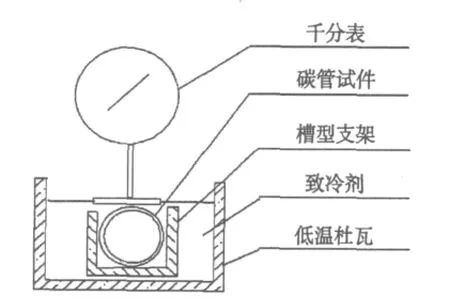

2.2 径向热膨胀系数的测量

径向热膨胀测试装置简图见图2。管件试样采用槽型支架定位,防止管件试样滑动、移位。测量过程与2.1节所述基本相同。

图2 碳管低温径向热膨胀测试装置简图

需要指出的是,为了减少温度对测量顶杆和千分表的影响,减小测试误差,采用低温致冷剂如液氮乙醇、冰水混合物等对管件试样冷却时,尽量避免致冷剂与测量顶杆和测量千分表直接接触。管壁可以放置或缠绕加热器,用来提高管件和致冷剂的温度。上述方法只能进行从某致冷剂温度到室温的平均热膨胀,测试时要保证管件在低温温度点的热平衡,以及到室温时的热平衡。

另外,致冷剂的液面以刚淹没管件为宜,液面较高时会使顶杆发生温度变化。虽然顶杆热膨胀系数较小,但因碳纤维复合材料管件热膨胀较小,因而控制温度对其产生的影响也非常重要。

3 测试数据和误差影响因素分析讨论

3.1 测试数据分析

测试管件为 M40 石墨纤维与 TDE-85 环氧树脂复合制成。碳纤维的铺层方式为±30°~±35°、0°、±30°~±35°三层铺层,每层厚度1 mm,管壁厚度约3 mm,管件直径60 mm,长度630 mm。测试数据均为一温度区间的平均值。根据热膨胀计算公式

式中 l0为室温下的长度即管件长度;ΔT为变化温差;Δl为对应温差ΔT变化的长度变化。

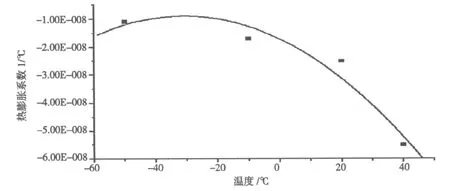

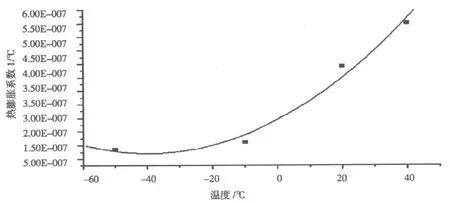

测试的轴向热膨胀数据如图3所示。线膨胀系数为负值,说明管件在低温下为“热缩冷胀”,这一特性与管件的碳纤维铺层有直接的关系。碳管径向热膨胀数据见图4所示。该数据为正值,符合一般规律。

图3 碳管试件轴向热膨胀系数曲线

图4 碳管试件径向热膨胀系数曲线

结果表明:测试数据可以达到约10-8数量级。这一结果是与一般试样测试不同的。理论上,管件的线膨胀系数是试件自身的性质,但从测试数据来看,整管测试与从管件中取样测试,2种测试数据相差较大,有的数据甚至相差一个数量级。这是因为从管件中截取样品的受力状态与完整状态下管件样品的受力状态是不同的,因此热膨胀的状态也不同。因而,要精确测量管件的热膨胀状况,应进行整个管件的热膨胀性能测试。测试过程中还发现,经过多次测量后碳/环氧复合材料管件热膨胀数据逐渐减小。这说明经过冷热循环后,材料经过“老化”锻炼,消除了管件内部的应力,因而使其热膨胀系数逐渐变小。这与碳纤维复合材料板材试样的热膨胀测试规律也是相同的[7]。由此,也说明了碳/环氧复合材料部件成型后,若经过一定的高低温处理工艺,可以较大幅度的减小部件的低温热膨胀系数。

3.2 测试误差影响因素分析

在碳/环氧复合材料管件2个方向低温热膨胀系数测量中,存在影响较大的外界因素是与试样和千分表连接的顶杆受温度影响时会影响到测量数据。解决方法之一,采用热膨胀系数较小的材料或已知热膨胀系数的材料来制作,如采用石英玻璃、殷钢等。采用0°方向的碳纤维复合材料单层板也是一个较好的方法,它在-196~+20℃内其热膨胀系数为10-81/℃。由于顶杆长度约为50 mm,小于管件试样的1/10,而且经受温度为梯度分布,其影响可以忽略。如果要求测量精度较高,对于径向热膨胀系数测量,可以进行修正,即将顶杆在管件同样温度范围的变化量与管件变化量相加,式(1)中Δl=Δl1+Δld改为对应温差变化的管件长度变化和顶杆变化之和。值得提出的是,当顶杆长度变化与管件变化相反时,其变化总量应该相减。

4 结论

(1)作者提出的测试方法可用于低温下大型工件的低温热膨胀测试,在没有其他较好的测量方法时,这种试验方法可以解决实际管件的低温热膨胀测试问题。即使存在一定的误差,但比起管件整体测量和管件取样测量的差别来说却是相对较小的,应为那种误差可以超过数量级的大小。当温度较低时,须考虑低温对于千分表和顶杆的影响和修正,采用热膨胀系数较小的材料或已知热膨胀系数的材料来制作顶杆是个较好的方法。

(2)对于碳/环氧复合材料管件或其他成形工件,要准确了解其热膨胀性能,应进行整个管件的热膨胀测试。从工件中取样测试与对整个工件测试数据存在很大差别。

(3)碳纤维复合材料及部件,经过高低温循环“老化”锻炼后,热膨胀系数变小。这种“老化”可作为一种处理工艺,用于降低碳纤维材料和部件的热膨胀系数。

[1]沃西源.国外先进复合材料发展及其在卫星结构中的应用[J].航天返回与遥感,1994,15(3):53~62.

[2]田海英,关志军,丁亚林,等.碳纤维复合材料应用于航天光学遥感器遮光镜筒[J].光学技术,2003,29(6):704~706.

[3]沃西源,涂彬。碳/环氧复合材料薄壁细长管件的研制与试验[J].航天返回与遥感,2006,27(3):47~50.

[4]张建可.树脂基碳纤维复合材料的热物理性能之一——热膨胀[J],中国空间科学技术,1987,(5):45~50.

[5]张建可.树脂基碳纤维复合材料的低温性能[J],低温工程,1989,(4):49~55.

[6]韩军,冀勇夫,朱贤,等.固体材料低温热膨胀系数的测定[J],低温工程,1980,(3):1~6.

[7]朱贤,冀勇夫,张建可.几种碳纤维增强复合材料在-196℃~12℃的线胀[J],真空与低温,1987,(2):17~21.