Mold flow在注塑制品优化设计中的应用

刘 勇

(贵州大学 机械学院,贵州 贵阳 550003)

随着塑料工业的迅速发展[1],塑料已广泛应用于汽车、家电、电子等行业,对注塑制品日益增长的需求推动了注塑成型技术的发展。信息产品和电子产品的迅速发展对注塑制品提出了更高的要求,如轻便、小巧等,这些就促使了薄壳件的出现。然而,由于制件壁厚较小,所以制件容易出现短射、翘曲、残余应力等缺陷。一般情况下解决这些缺陷主要依靠设计者的经验[2],通过反复试模、修模来改善设计。这种方法因事先缺乏充分的依据,不仅延长了模具的生产周期,增加了成本,而且质量也难以保证。利用CAE技术,可以对缺陷进行有效的模拟分析,并提出改进方法,从而减少试模、修模中的盲目性,缩短制造周期。

1 原始方案及模流分析

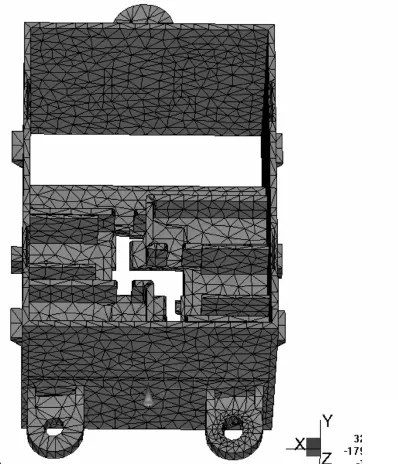

图1 制品原始结构

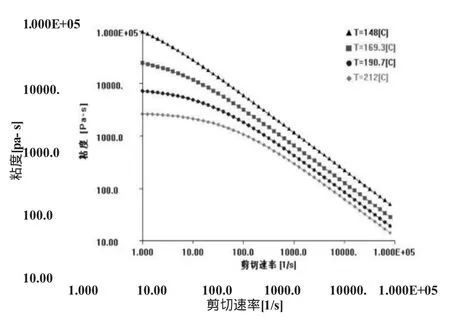

图2 材料黏度曲线

1.1 制品原始结构

如图1所示,该制品为中空盒形制件,中间形状较复杂,长×宽×高约为90mm×40mm×35mm,制件大部分壁厚约1mm,最小壁厚为0.7mm。

材料为PVC+20%GF,厂家推荐模具温度范围:21~37℃;熔体温度范围148~212℃。黏度剪切速率关系如图2所示,从图中可以看出材料黏度较高,则其流动性较差。

1.2 原始工艺设置及模流分析

采用Moldflow模拟制品成型过程,设置模具温度29℃、熔体温度180℃、保压时间10 s,保压压力为80%充填压力,采用默认注塑机并设置最大注塑压力120MPa(为实际生产中注塑机的最大值),注射速率20cm3/s。

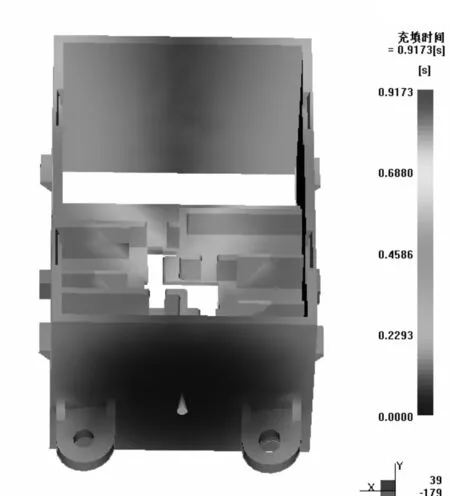

如图3所示为充填时间结果图,蓝色区域先充填,红色区域最后充填,总充填时间约为1 s。图中灰色区域为制品短射区域。

图3 原始工艺充填时间

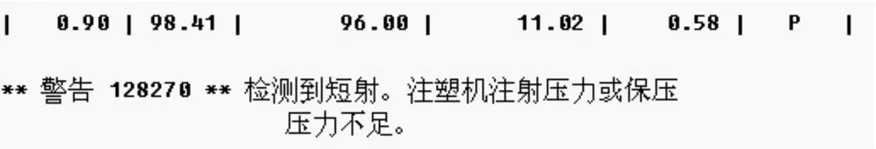

充填阶段分析日志如图4所示,充填进行到0.61 s时,达到了注塑机最大注塑压力,在0.90 s时,检测到短射,原因为注塑机注射压力或保压压力不足。

图4 原始工艺分析日志

1.3 工艺改进方案

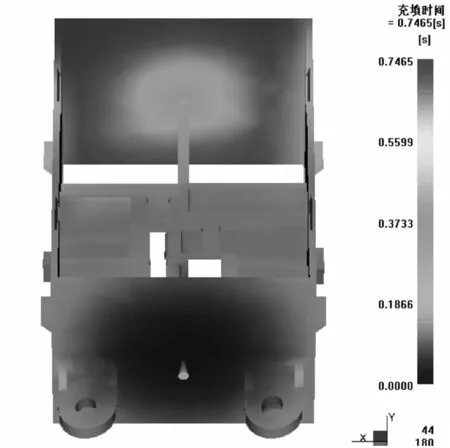

依据上述分析结果及生产经验,增大注射速率(也就相应增大注射压力)为25 cm3/s,增大模具温度为33℃、熔体温度190℃,其他成型工艺及制品结构不变。采用Moldflow重新进行分析,充填时间结果如图5所示,从图中可以看出总充填时间约0.6 s,上述短射区域被充满。

图5 改进工艺充填时间

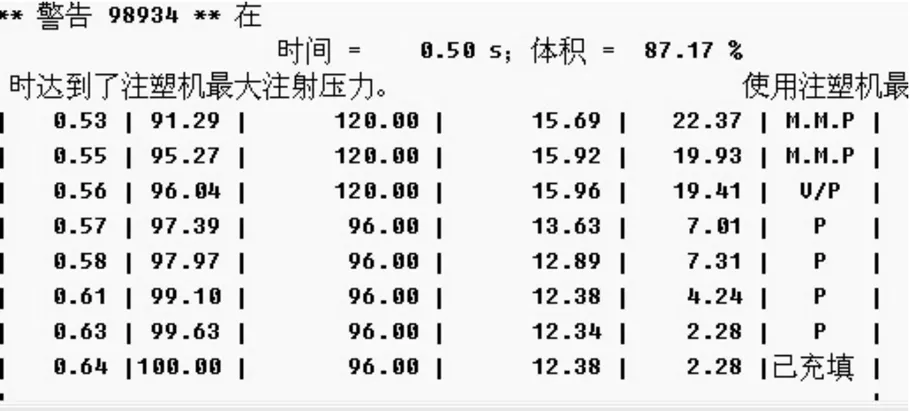

充填阶段分析日志如图6所示,充填到0.64 s时,型腔充满,但在0.50 s时,注射压力达到了注塑机的最大值。根据实际生产经验,过大的注射压力,会致使脱模及定出困难,甚至会在顶出时,顶杆在制品上留下明显的痕迹。故调整工艺参数难以满足制品质量要求。

图6 改进工艺分析日志

2 制品结构改进方案及模流分析

在调整成型工艺无法满足制品质量的情况下,合理设计制品结构成为解决短射的主要手段,本文同时提出两种结构改进方案,并用Moldflow验证方案的可行性。

2.1 结构改进方案A

如图7所示,制品外围壁(红色圈示的壁)厚度增加0.5 mm。应用Moldflow对制品成型过程进行模拟分析,成型工艺及注塑机设置与原始结构方案中的原始工艺一致。

图7 方案A制品结构

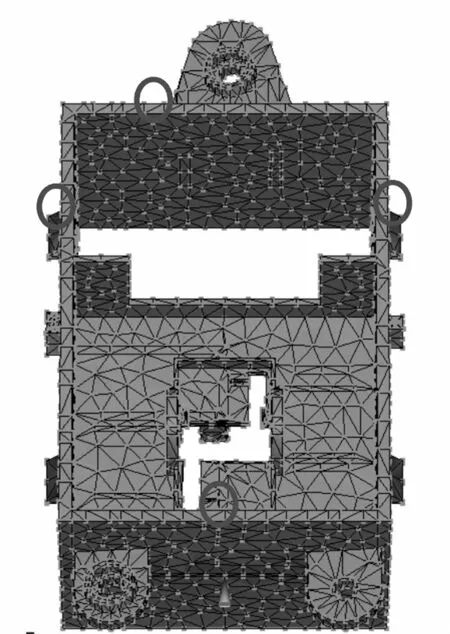

充填时间结果如图8所示,从图中灰色区域可以看出制品成型依然有短射现象。

图8 方案A充填时间

2.2 结构改进方案B

图9 方案B制品结构

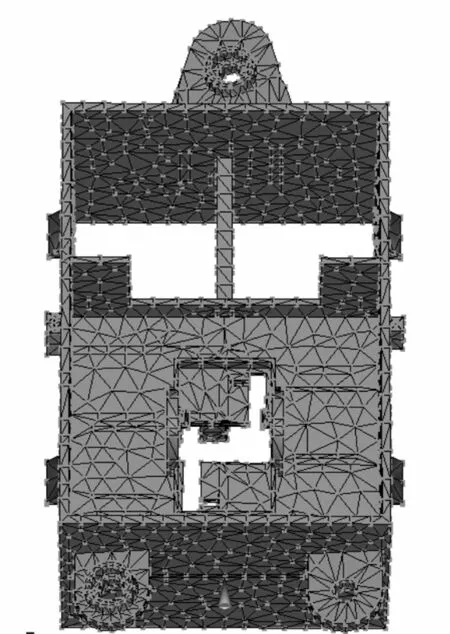

如图9所示,保持制品壁厚不变,开一条截面为2 mm×2 mm的通道直通短射区域。应用Moldflow对制品成型过程进行模拟分析,成型工艺及注塑机设置与原始结构方案中的原始工艺一致。

图10 方案B充填时间

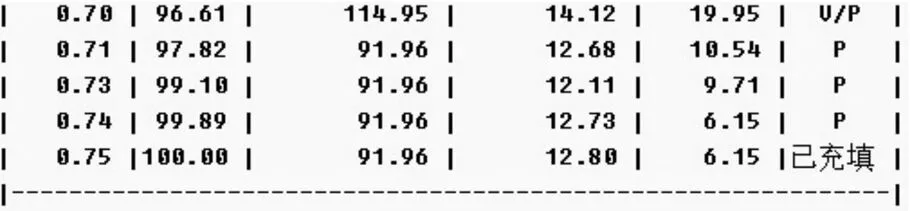

充填时间结果如图10所示,原始方案与结构改进方案A中的短射区域被充满。图11为分析日志中,显示了在0.75s时,体积充填100%,型腔完全被充满。

图11 方案B分析日志

3 结语

通过Moldflow软件,对注塑制品的成型过程进行模拟分析,根据分析结果改进制品结构设计及模具设计,并验证其可行性,避免了反复试模、修模来改进设计,节省了设计时间,降低了生产成本。

[1]赵建.基于翘曲分析的注塑模工艺参数的优化[J].中国塑料,2008,22(11):61-65.

[2]余玲,陈忠桂,张天柱.CAE技术在解决汽车内饰件注塑产品缺陷中的应用[J].工程塑料应用,2008,36(7):40-42.