四重滚筒式牧草干燥机结构优化

董航飞,郑先哲,王建英

(东北农业大学工程学院,哈尔滨 150030)

牧草含有丰富的蛋白质、维生素和矿物质[1]。传统的日晒干燥方法会影响牧草中的营养成分,大大降低了牧草的利用价值。利用滚筒式干燥机对牧草干燥,干燥机内部抄板不断将其抄起和撒落,同时高温气流与飘落的牧草相互作用、向前输送,所得干草颜色青翠,气味芳香,牧草营养成分保留率高[2-3]。这种结构的干燥机已经广泛地应用牧草干燥生产中,代表类型有:俄罗斯的ABM系列滚筒式干燥机,荷兰凡登布克厂生产的AS-25型滚筒式干燥机,国内的广东省农业机械研究所设计了三重转筒干燥机,尤其是东北农业大学研制的四重滚筒式牧草干燥,与传统的单回程滚筒干燥机相比,在筒体长度相同的情况下,四重滚筒干燥机内物料沿轴向方向运动的距离大约是单程的三倍,热效率大大的提升,并且占地面小,节省空间[4]。

滚筒式干燥机的内部结构对干燥效率和干后牧草质量有很大影响[5],尤其是滚筒形状变化、转折会引起气流运动方式的变化,明显影响干燥效果。本文应用流体力学模拟软件Fluent,通过模拟分析干燥过程中四重滚筒干燥机内部的气流分布,以气流顺畅流动、减少涡流为目标,优化干燥机结构,得到生产效率高、干燥品质好的四重滚筒干燥机,从而提高设计效率,减少研制费用。数值分析和模拟方法已经成功应用到滚筒干燥机的结构设计及过程优化[5-8]。

1 数学模型

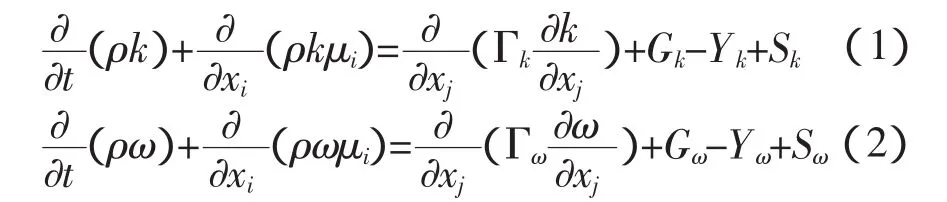

根据四重滚筒干燥机的入口条件,筒体内的气体流动属于湍流,由于湍流的复杂性,通常需要借助合适的湍流模型,筒体内计算区域较多且存在回流,本文采用应用比较多的k-ω两方程模型,标准k-ω模型是基于Wilcox k-ω的经验模型[9],它是为考虑低雷诺数、可压缩性和剪切流传播而修改的。Wilcox k-ω模型预测了自由剪切流传播速率,像尾流、混合流动、平板绕流、圆柱绕流和放射状喷射,因而可以应用于墙壁束缚流动和自由剪切流动,k和ω偏微分方程组如(1)和(2):

式中:ρ,μ分别表示流体的密度和黏度,k是方程特性参数,ω表示单位时间内单位体积能量耗散速率。

这里σk和σω是k、ω方程的湍流能量普朗特数。湍流粘度:

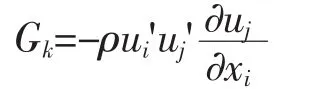

由层流速度梯度而产生的湍流动能:

Gω是由ω方程产生的,ω的定义:

Yk和 Yω由于扩散产生的湍流:

2 网格的生成和入口条件

四重滚筒干燥机的结构如图1所示,第一重滚筒为轴长850 mm、上底面半径400 mm的圆台,第二、三、四重滚筒是长度分别为4 500、4 000、3 300 mm、半径分别为1 800、1 000、400 mm的筒体,边界条件采用速度型进口边界,近壁区模拟采用壁面函数法,设定包括入口速度边界、压力出口边界和壁面边界。出口边界条件,设定为压力出口类型,把出口相对压力设定为0,出口气流温度采用室温为20℃,进口速度为10 m·s-1,空气的密度 1.225 kg·m-3,动力黏度 1.83×e-05Pa.s,运动黏度1.57×e-05m2·s-1,用Gambit对四重滚筒干燥机进行几何建模并划分网格,本研究采用非结构混合网格(TGrid)划分[9],共得到网格684 068个,经过网格质量检查,没有弯曲变形网格的存在,说明质量较好。

3 结果与分析

3.1 原结构流场分析

应用Fluent软件对四重滚筒干燥机进行流场模拟,气流速度分布如彩版Ⅰ所示,气流以10 m·s-1的速度进入干燥机第一重滚筒,随着横截面面积的增大,气流速度不断减小,但由于惯性,在第一重滚筒两侧区域气流速度较小,大约1 m·s-1,而中间部分气流速度较大,7 m·s-1左右。气流进入第二重滚筒,受第三重滚筒前端迎风面影响,气流急剧扩散,速度下降且稳定在2 m·s-1左右。当气流到达第二重滚筒底端时,一部分气流进入第三重滚筒,一部分气流以垂直方向受到底端壁面的阻挡,速度基本下降到0.02 m·s-1,如果物料运动到此,气流难以带动物料继续前进。第三重滚筒的截面积较小,进入这里的气流速度增大,而后逐渐趋于稳定,大约4 m·s-1。当气流进入第三重滚筒迎风端时,受壁面阻挡,速度下降,且壁面夹角过小,受阻气流矢量方向相对,形成大量涡流,不利于物料的输送。进入第四重滚筒的气流达到最大速度18 m·s-1,而后减小到9 m·s-1左右,且逐渐稳定。气流温度随着滚筒的第二、三、四重逐渐减小,速度逐渐增大,这样利于物料干燥和输送[10]。

通过对模拟结果的分析可知,第二重筒体的底端壁面和第三重滚筒迎风端壁面阻碍了气流的前进,使得气流速度很小或者形成了涡流,造成了物料的滞留,影响了前进速度。第二重滚筒的筒体壁面和底端壁面成直角,壁面风阻较大是气流速度很小的主要原因,第三重滚筒迎风端空间过大,壁面夹角过小,气流矢量方向不同是形成了涡流的主要原因。

3.2 结构优化

根据上述分析,我们对四重滚筒干燥机进行结构优化:①将第二重滚筒壁面与筒底壁面直角相接改为扇形相接,根据4 cm牧草段的休止角一般在40~45°之间,设定扇形弧度为90°,因为高速气相区域距离筒底大约200 mm,设定扇形半径400 mm,这样只有距离筒底较远的一部分扇形面存有物料,且都在高速气相区域运动;②反方向增加第四重滚筒的轴向长度200 mm,减少第三重滚筒迎风端空间;③在第三重滚筒迎风端加一球冠型面,当球冠面与锥形壁面相切时,球冠面具有最大弧度,可以极大减少气流与壁面的垂直接触,使气流平稳高速运动。对设计后的四重滚筒干燥机进行网格划分,数值模拟,得到气流速度分布如彩版Ⅱ所示。

优化后滚筒内部气流最小速度提高了1倍,且低速气相区域减少,观察到气流速度矢量方向基本一致。彩版Ⅲ(a)为边缘扇形设计后滚筒的流场分布图,将第一重滚筒末端边缘改为扇形,扇形上大部分点的切线与筒体壁面的夹角都大于物料的休止角,使物料无法存留在弧形板上,只能在气流速度较高的气相区域运动,与彩版Ⅲ(b)原设计干燥机内流场比较,速度曲线平稳且不成圆圈,说明结构改变后气流速度更稳定,涡流消失,物料的流动性大幅的提高。

对比彩版Ⅳ(a)和彩版Ⅳ(b),原迎风端锥形设计滚筒内速度曲线曲折,多成不规则圆形,说明气流不稳定,且涡流较多,而迎风端球冠形设计的滚筒内速度曲线平滑,表明气流稳定,无涡流产生,可提高草段的运动速度。

由上面的数值模拟可以看出,在优化设计后,滚筒内物料容易滞留的位置壁面阻力大幅减小,气流速度有了明显的提高,且均匀稳定,涡流基本消失。依据Fluent结构优化设计结果,研制出四重滚筒式牧草干燥机,已经通过验证试验,表明本干燥机具有结构合理,干燥速度快,干燥品质好等优点,并获得了优化,在苜蓿初始水分为78.5%时,得到合理苜蓿滚筒干燥参数组合:干燥温度为360℃,滚筒转速10 r·min-1,热风速度1.8 m·s-1,喂入率25 kg·min-1[10]。

4 结 论

在四重滚筒牧草干燥机结构设计过程中,平面对气流的阻力较大,将第二重滚筒底端和第三重滚筒迎风面端为弧形面,这样可以避免气流垂直方向碰撞壁面,减小阻力、提高了气流流动平滑性。这表明利用Fluent软件标准k-ε模型对三回程滚筒烘干机进行数值模拟,从理论上对流场进行预测、分析,模拟结果符合实际情况,可行性高。

[1] 刘永儒.紫花苜蓿营养与饲用价值的科学评价[J].榆林科技,2007(5):26-28.

[2] 郑先哲,王建英,董航飞.干燥条件对苜蓿品质指标的影响[J].东北农业大学学报,2009,40(6):101-105.

[3] 郑先哲,刘成海,王建英,等.滚筒式牧草干燥机性能研究[J].东北农业大学学报,2009,40(8):97-99.

[4] 郑先哲,王忠江,金长江.牧草干燥理论与设备[M].北京:中国农业出版社,2009.

[5] Heng X,Lan Y,W J,et al.Process analysis for an alfalfa rotary dryer using an improved dimensional analysis method[J].Int J Agric&Biol Eng,2009,2(3):76-82.

[6] Mani S,Sokhansanj S,Bi X.Modeling of forage drying in single and triple pass rotary drum dryers[C].ASAE Annual International Meeting Sponsored by ASAE Tampa Convention Center Tampa,2005.

[7] Adapa P K,Schoenau G J,Arinze E A.Fractionation of alfalfa into leaves and stems using a three pass rotary drum dryer[J].Biosystems Engineering,2005,91(4):455-463.

[8] 罗小燕,王德成,王光辉,等.苜蓿转筒干燥时茎叶分离出口气流场模拟与优化[J].农业机械学报,2009,40(10):71-74,85.

[9] 王福军.计算流体动力学分析-CFD软件原理与应用[M].北京:清华大学出版社,2004.

[10] 郑先哲,周修理,王建英,等.滚筒式牧草干燥机参数模拟与分析[J].东北农业大学学报,2009,40(9):97-101.