管道修复用管状机织物复合材料的增强体结构设计*

郝振兴 张淑洁 王 瑞 肖 琪 (天津工业大学纺织学院,天津,300160)

管道修复用管状机织物复合材料的增强体结构设计*

郝振兴 张淑洁 王 瑞 肖 琪 (天津工业大学纺织学院,天津,300160)

管状机织物增强复合材料应用于管道修复领域,以非开挖方法修复管道代替传统的全面开挖更换新管,不仅方便、经济而且环保。针对待修管道对管状机织物增强复合材料强度、厚度与管径的要求,对管状机织物增强复合材料的增强体即管状织物的结构与织造工艺进行了设计,并采用 SPSS软件对管状织物的热缩性能进行了分析,建立了反映热缩时间、热缩温度与织物缩率之间关系的数学模型,从而指导管状机织物增强复合材料的管径设计,据此可重新修正织造工艺参数,为管状机织物增强复合材料的生产与应用提供理论依据。

管状机织物增强复合材料,结构设计,管状织物,织造工艺,热缩性能,管道修复

埋地管道 (如燃气管道、输水管道等)由于老化或破坏,常常造成易燃气体泄漏和水的流失事故或交通堵塞。城市地下管道损坏通常以更换新管道的办法来修复,不仅困难且成本高,而采用管道内部修复、防护技术能有效防止受损管道的进一步恶化。

采用管状纺织复合材料衬于原管道的内部,以非开挖方法管道翻衬修复技术 (CIPP)来代替传统的全面开挖更换新管的方法[1],不仅方便、经济,而且环保(不开挖,尘土少,噪音小,不影响交通),符合城市发展需求。采用管状纺织复合材料修复的管道结构从外到内依次为:原管道、织物增强树脂、防渗膜,其中织物增强树脂由管状织物和树脂两部分构成。管状织物主要起到增强的作用,是管道纺织复合材料的增强体,浸在织物里的树脂层将防渗膜、管状织物紧紧地与待修复管道黏在一起,起到增强内衬管刚度和强度的作用。直接与管道内介质接触的防渗膜对管道的介质起到密封的作用,并能改善管状复合材料的表面性能,可使管道内壁更加光滑,利于介质的流动。此项技术的采用给现代管道修复领域带来了福音。

1 管状织物的结构设计

设计管状纺织复合材料时根据使用目的和性能要求选定其原材料、骨架制作、复合工艺等。CIPP技术中,管状纺织复合材料作为内衬管修复管道,其厚度、强度、翻衬弹性及强度等直接影响修复效果,因此根据待修复管道的情况,确定 CIPP技术对管状纺织复合材料厚度、强度与翻衬时的弹性、强度等方面的要求。

1.1 管状织物的强度设计

管状纺织复合材料通过管道翻衬修复技术衬于受损管道的内部。在翻衬时管状纺织内衬材料受到翻衬压力的作用紧贴在管壁上。管道投入使用后,管道内介质对管状纺织复合材料也产生一个综合作用力,管状纺织复合材料的强度必须满足管道内压引起的应力,否则会出现翻衬或使用时管状纺织复合材料的开裂和爆破现象[2],导致工程的失败。

管道内压包括翻衬时产生的内压 Pf和运行时输送介质产生的内压 Ps。由于大管径管道一般是排水或排污管道,属于非压力管道,因此输送的介质对管道产生压力很小,忽略不计。

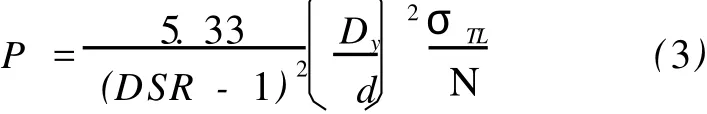

翻衬压力引起管状机织物增强复合材料的纬向应力[3]为;

式中:σy——管状机织物增强复合材料的纬向应力(MPa);

Pf——翻衬压力 (MPa);

Dy——管道内径(mm);

H——管状机织物增强复合材料厚度(mm)。

管道内压引起管状机织物增强复合材料的经向应力为[3]:

式中:σx——管状机织物增强复合材料的经向应力(MPa);

Z——气体的压缩系数,一般 Z为 1;

ρ——气体密度(kg/m3);

R——气体常数,对空气R为287.06 J/(kg·℃);

T——绝对温度(K);

β1——动能修正系数,在流动计算问题中,一般β1为 1;

qv1——介质的体积流量 (m3/s);

v1——介质的平均流动速度 (m/s);

S——管道的截面积 (m2)。

经向、纬向应力的要求是管状纺织复合材料设计的主要依据,管状纺织复合材料的经纬向极限强度必须超过上述应力要求才能安全使用。

1.2 管状织物的厚度设计

不同的管道种类和受损情况 (一般为局部损坏),对管状纺织复合材料厚度的要求不同。压力管道在部分损坏的环境下,管状纺织复合材料厚度的设计应能支撑管道内由输送介质产生的压力。根据AST M F1216—2003标准(Standard Practice for Rehabilitation of Existing Pipelines and Conduits by the Inversion and Curing of a Resin- Impregnated Tube),管道所承受的内压与管状纺织复合材料的结构、性能之间存在以下关系[4]:

式中:P——管道内压力(MPa);

σTL——管状纺织复合材料的拉伸断裂强度(MPa);

d——原有管道管壁上破损小孔的直径(mm);

N——安全系数。

由式(3)可推算出管状纺织复合材料厚度的计算公式:

当采用 CIPP技术对局部损坏压力管道进行修复时,可采用式(4)进行管状纺织复合材料厚度的计算。

1.3 管状织物的弹性设计

管状纺织内衬材料经向弹性伸长率越小越好,从而保证在翻衬过程中其长度变化最小。对管状纺织内衬材料纬向弹性伸长率的要求比较复杂,对存在变形和弯管的管道进行修复时,要求管状纺织内衬材料纬向具有拉伸变形特点,从而保证能够将其安装在不规则管段和弯管处,在翻转过程中内衬管能够向圆周方向拉伸,从而保证内衬管能够与原管内壁紧密地贴合在一起,在弯管处无褶皱。

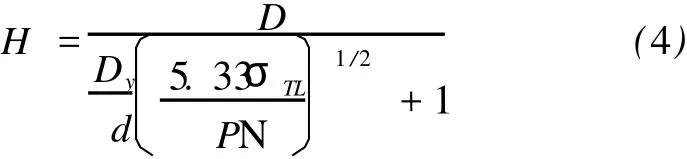

假设受损待修管道有角度为α的弯头(如图 1所示),在管道弯头处,以中轴值即中弧长为参数基准值,管状内衬材料的弹性伸长率计算公式如下[4]:

式中:ε——弹性伸长率(%);

L1——内弧长(mm);

L2——外弧长(mm);

L——中弧长(mm)。

在管状纺织内衬材料弹性设计中,其断裂伸长率要求不小于ε即可。

图1 弯管示意图

1.4 管状织物管径的设计

在管状纺织复合材料制作过程中,设计管状机织物幅宽时,首先要考虑待修复管道的内径,它是管径设计的基础。管状纺织复合材料由防渗膜与织物增强树脂组成,它的厚度是防渗膜的厚度与织物增强树脂的厚度之和,由此设计的管状纺织复合材料的内径Df计算公式如式(6)所示:

式中:Df——管状纺织复合材料的内径(mm);

DY——原管道的平均内径(mm);

Hm——织物增强树脂的厚度(mm);

Hf——防渗膜的厚度(mm)。

管状纺织复合材料的内径是由内衬增强织物的管径决定的,也是在制备管状纺织复合材料时应首先考虑的,增强织物的内径计算公式如式 (7)所示:

式中:Dg——增强织物的内径(mm)。

机织管状织物织造幅宽计算公式如式 (8)所示:

式中:Lj——管状机织物的幅宽(mm)。

2 管状织物的织造工艺设计

2.1 管状机织物的纱线选择

2.1.1 纤维与纱线的选择

CIPP技术修复管道,属于纺织材料在产业上的应用,为了实现对各类输送管道的修复与加固,对材料的物化性能要求较高,所以只能选择各方面性能都比较好的工业用化学纤维。由于 CIPP技术中对管状纺织复合材料主要是强度、弹性方面的要求,所以在选择纤维原料时重点考虑其强伸性。作为翻衬修复管道用的管状织物,在厚度上也有特殊要求,因此为了使织物达到厚密效果,以保证施工过程的伸缩要求和使用过程的物理机械性能要求,纱线选择为高线密度锦纶、涤纶长丝[5]。

2.1.2 纱线线密度的选择

纱线的线密度直接决定织物的厚度进而影响管状纺织复合材料的厚度,根据对管状纺织复合材料厚度的要求,可计算出纱线线密度。假设织物经纬纱密度与紧度相同,织物厚度为 h,则经纬纱直径 d均为 h/2,纱线线密度与直径之间的换算公式为[6]:

式中:Tt——纱线的线密度 (tex);

d——纱线直径(mm);

l——纱线的体积质量 (g/cm3)。

涤纶与锦纶的纱线体积质量一般为0.98 g/cm3与 0.95 g/cm3,通过上式可以计算出纱线的线密度在 222~1 111 tex之间。本文管状织物的经纬纱都选用 555 tex的纱线。

本文试织两块织物,分别为试样 A与试样 B,纱线选择见表 1。

表1 纱线的选择

2.1.3 纱线捻度的选择

由于管状织物在后续工序中还将进行涂层与浸渍树脂,在厚度与密度上都有一定要求。涂层过程中,若防渗膜浸渍到织物另一面,整个产品就会非常僵硬,不利于翻衬施工。织物厚密时防渗膜不易渗透到没涂层的那一面,而且织物厚密时树脂浸渍容易,在翻衬过程中,管状织物树脂携带量大,树脂与管壁黏结效果好,因此为了使织物达到厚密型外观效果,选择无捻或弱捻涤纶、锦纶长丝。

2.2 管状织物的设计

设计织物为平纹组织,因为平纹组织是最简单的织物组织,织造容易,适合大批量生产;平纹组织是所有织物组织中交织次数最多的组织,因而平纹组织织物的断裂强度较大;平纹组织正反面的特征基本相同,平纹组织织物表面平整,有利于防渗膜的涂覆。

以上是一些基础设计包括织物的强度、厚度、弹性、管径的设计和纱线及织物组织的选择,下面对试织的两块试样进行定量设计。假设管道内径为 10 cm,设计管状织物为平纹组织,预设织物的经纬密都为50根/10 cm,预设缩率:试样A的下机缩率为2.2%,热缩率为 10%;试样 B的下机缩率为2%,热缩率为19%。

2.2.1 管状织物幅宽的设计

管状织物下机后会有一定的收缩,而且管状织物后续加工要经过热定型和精练等后整理,整理后也会有一定的收缩。

由管状织物的内径计算管状织物的下机幅宽计算公式为:

式中:W1——下机幅宽(cm);

y——热缩率(%)。

设上机缩率为 a,则上机幅宽计算公式为:

式中:W2——上机幅宽(cm);

a——上机缩率(%)。

将预定数值代入式(10)和(11)得

试样A:W1=17.44 cm,W2=17.83 cm;

试样B:W1=19.38 cm,W2=19.77 cm。

2.2.2 管状织物密度的设计

管状织物的密度直接影响管状织物的拉伸性能,而且对后续涂层与浸渍树脂也有一定的影响。若密度小,织物稀松,涂层时防渗膜容易浸透到织物另一面,使成品硬挺;如果织物密度太大,树脂黏结剂浸渍困难,织物携带树脂黏结剂量不足,影响树脂与管壁的黏结。

因此,应根据所选择纱线的线密度,严格控制织物的密度,参照国外类似产品的规格及本文研究中合作单位的实践经验,经纬纱若选用 333~999 tex锦纶与涤纶 (本文试织选用 555 tex经纬纱)经纬密控制在 45~50根 /10 cm为宜[7]。

2.2.3 管状织物总经根数的设计管状织物总经根数计算公式:

式中:Mj——管状织物总经根数;

Rj——基础组织的经纱循环数;

Z——表、里基础组织总循环数;

Sw——基础组织的纬向飞数 (当第一纬的投纬方向和表里顺序分别为自左向右投表纬或自右向左投里纬时,取 -Sw;当第一纬的投纬方向和表里顺序分别为自右向左投表纬或自左向右投里纬时,取 +Sw)。

式(12)代入数值得

试样A:Mj=179根 (第一纬的投纬方向和表里顺序分别为自左向右投表纬)。

试样B:Mj=199根 (第一纬的投纬方向和表里顺序分别为自左向右投表纬)。

2.2.4 管状织物织造筘号的设计

织物筘号的设计可按经验计算公式计算,对于经密小于 254根/10 cm的织物,筘号可按下面经验公式计算:

式中:NΦm——公制筘号(筘齿/10 cm);

Pj——经密 (根/10 cm);

n——经纱每筘齿穿入根数。

经验公式不受经纬纱织缩率的制约,这样便于筘号设计。试样经密为 50根/10 cm,经纱每筘齿穿入 2根时,代入式(13),计算得出公制筘号数为44。

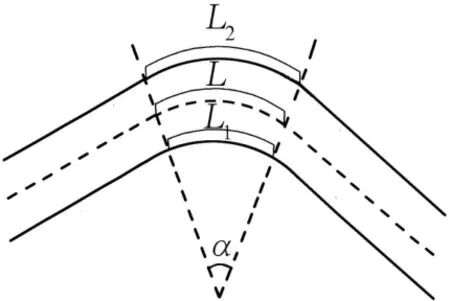

2.2.5 上机图及其他工艺参数

管状平纹织物的表、里组织如图 2(a)与 2(b)所示。管状平纹织物需 4片棕,采用“顺穿法”穿综,两筘一入。管状平纹织物的上机图如图 2(c)所示。

2.3 上机织造

本文试样在数字小样织机上完成织造。下机后测两块织物的实际下机缩率,试样A为 1.6%,试样B为1.1%。

3 管状织物的热缩率分析

图2 平纹管状织物的上机图

管状织物在进行防渗膜涂层前,需经过预缩定型处理,否则在涂层时的热收缩会造成管状织物内径变小,从而会影响管状纺织复合材料覆膜的效果。因此设计管状纺织复合材料的管径时,必须考虑其热缩性能。

以下通过热缩实验对增强织物的热缩性能进行分析,采用 SPSS软件对实验结果进行分析,建立热缩时间、热缩温度与缩率的数学模型,指导管状纺织复合材料的管径设计。热缩实验在烘箱内进行,热定型工艺为:定型温度 180~210℃,定型时间 1~5 min[8]。

3.1 试样的制备

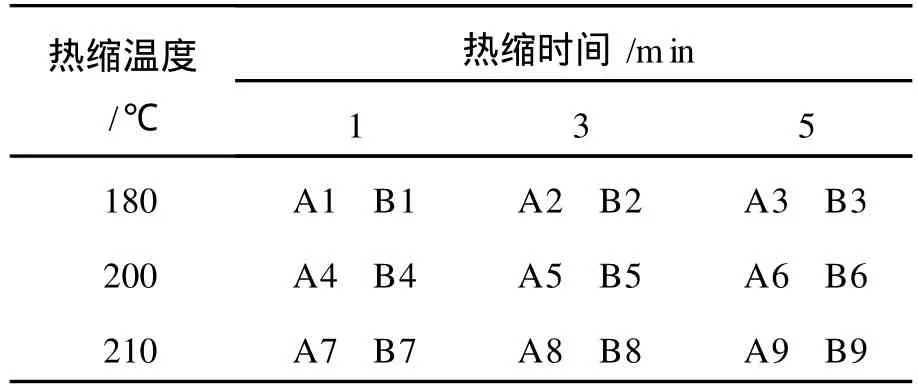

将试织的两块试样 A和 B各剪 9个长度为15 cm左右,宽度为 10 cm的试样,在每个试样的正反两面的正中心标定边长为 5cm的小正方形 (记为A1~A9和B1~B9),分别在不同的温度和时间条件下热缩处理,观察织物的经纬密的变化。热缩实验试样标定如表 2。

表2 热缩实验试样标定

3.2 实验结果与分析

计算分析各试样热缩率,结果见表 3。

通过以上数据我们可以很直观地看出织物热缩率与热缩的时间和温度有关,温度在 180~210℃时,温度越高织物的热缩率越大;而同一温度下,热缩时间越长织物的热缩率越大。

表3 各试样热缩率 (单位:%)

3.3 SPSS分析

由热缩实验结果可以看出,热缩率是与温度和时间有很大关系的,为了探明它们之间的关系,运用了 SPSS软件对它们的关系进行分析,以试样A为例。

首先对试样A基于温度和时间的变化对缩率的影响进行双因素方差分析,如表 4所示,由第一行的纠正模型的显著性概率值 Sig.显示为极小值,远小于系统默认的临界值 0.05,模型有统计学意义;由第二行的截距的显著性概率 Sig.也远小于0.05知,模型中的常数项是存在的;由第三、四、五行的显著性概率 Sig.都为极小值,可得到温度和时间对缩率是具有显著影响的,且温度和时间存在交互作用[9]。表 5所示为系数的分析结果,表 5中的常数项、温度、时间的显著性概率 Sig.都远小于0.05,说明分析得到的系数具有统计学意义,从而得到热缩率和温度与时间之间的函数关系,如式(14)所示:

式中:y——织物的热缩率(%);

T——温度(℃);

t——时间 (min);

C——常数(试样A为0.304,试样B为0.313)。

在以后的幅宽设计中,当增强织物的原料不变,且覆膜工艺一定时,即覆膜温度与时间已知时,那么就可以通过式 (14)来预测增强织物的热缩率,从而对增强织物覆膜前的幅宽进行预测和计算。表 5为 SPSS数据分析结果。

表4 试样A基于温度和时间对缩率影响的双因素方差分析结果

表5 试样A的缩率、时间、温度关系分析结果

3.4 织造工艺优化

由于在计算管状织物总经根数时的热缩率为预设值,与实验值相差很大,所以总经根数不准确,需要对织造工艺进行优化。当覆膜工艺一定时,即覆膜温度与时间已知时,那么就可以通过式 (14)来预测织物的热缩率,从而对织物上机前的各项工艺参数进行计算和优化。

由 SPSS分析结果对试样A、B的织造工艺进行如下优化。

试样A:将 T=210℃,t=3 min,代入式(12)得y=0.146,即热缩率 y=14.6%。将热缩率 y= 14.6%,下机缩率 a=1.6%,Dg=10 cm,W1= 18.38 cm,W2=18.68 cm代入式 (12)可得总经根数Mj=186.8根,则修正后总经根数Mj为 187根。

试样B:将 T=210℃,t=3 min,代入式(12)得y=0.137,即热缩率 y=13.7%。将热缩率 y= 13.7%,下机缩率 a=1.1%,Dg=10 cm,W1= 18.19 cm,W2=18.39 cm代入式 (12)可得总经根数Mj=183.9根,则修正后总经根数Mj为 184根。

由上面的工艺优化可见,在以后的生产设计中,如果管状机织物纱线的材料与本文的相同,就可以通过式 (14)来预测织物的热缩率,对织物上机前的各项工艺参数进行计算和优化,使结果与设计值更接近。

4 结语

管状机织物增强复合材料应用于管道修复,拓宽了管状机织物增强复合材料的应用领域,CIPP技术采用非开挖方法修复管道克服了全面开挖更换新管所造成的占用道路多和工程量大、成本高等弊端,是较理想和高效率的管道修复技术。管状纺织复合材料作为内衬管实现对旧管道的修复,具有许多金属材料不具备的优良特性,如抗疲劳性、减震能力、破坏安全性及耐腐蚀性等,且使得管道的使用寿命增加 30~50年。

本文主要针对待修复管道对管状机织物增强复合材料强度、厚度与管径的要求,对管状机织物增强复合材料的增强体即管状织物的结构与织造工艺进行了设计,可为机织物增强体的设计与制作提供理论依据。对管状机织物进行热缩处理,采用SPSS软件对管状织物的热缩性能进行了分析,建立了反映热缩时间、热缩温度与缩率之间关系的数学模型,从而指导管状纺织复合材料的管径设计,据此可重新修正织造工艺参数,从而优化了管状织物织造工艺,填补了国内部分技术空白,对加速CIPP管道修复技术在国内的应用具有重要的理论与现实意义。

[1] 张淑洁,王瑞,张丽,等.管状纺织复合材料生产工艺及性能探讨[J].纺织学报,2006,27(9):36-39.

[2] 盛明善.织物样品分析与设计[M].3版.北京:中国纺织出版社,2003:27-140.

[3] 张淑洁.管道修复用管状复合材料的研究[D].天津:天津工业大学,2007.

[4] 米淇,刘殿博.采用翻转内衬技术修复管道[J].油气储运,2000,49(1):58-59.

[5] 宋连仲,周兴山.旧管道复合结构衬里修复工艺及专用涂敷器的设计[J].油气田地面工程,1997,15(1): 73-75.

[6] 张淑洁,王瑞,王欢,等.管道非开挖纺织内衬修复技术中纺织内衬层的设计 [J].产业用纺织品,2007, 25(2):10-13.

[7] 顾平.织物结构与设计学[M].3版.上海:东华大学出版社,2004:90-196.

[8] 姚穆,周锦芳,黄淑珍,等 .纺织材料学[M].2版.北京:中国纺织出版社,2002:278-279.

[9] 杨善朝.SPSS统计软件应用基础[M].桂林:广西师范大学出版社,2001:200-301.

Structure design of enhanced body of tubular fabric composite material for pipeline rehabilitation

Hao Zhenxing,Zhang Shujie,W ang Rui and Xiao Q i

(College of Textiles,Tianjin Polytechnic University)

Applying tubular fabric-reinforced composite material in the field of pipeline repair men,the technology for repairing pipe using trenchless excavation to substitute general replacementwith new pipe,which is not only convenient,economic but also friendly to environment.The structure and weaving technology of enhanced body of tubular fabric composite materialwas designed,which meeted the requirement of the damaged pipeline to the strength,thickness and diameter of tubular woven fabric reinforced composite material.The hot shrinkage property of tubular fabric was analysed by the software of SPSS,and the model that affected the relationship among hot shrinkage of tubular fabric,time and temprature was established,thus it can guide the pipe diameter design of the tubular textile composite material,and modified accordinglyweaving parameters,providing the theoretical basia for the productiong and application of tubularwoven fabric reinforced composite materials.

tubular fabric composite material,structure design,tubular fabric,weaving technology,hot-shrinking property,pipeline repairmen

TS105.11

A

1004-7093(2010)06-0011-07

*天津市应用基础及前沿技术研究计划(08JCYBJC11400);天津市高等学校科技发展基金计划项目 (ZD200720);天津工业大学大学生创新性实验计划资助项目(08005)

2009-12-01

郝振兴,男,1988年生,在读本科生。主要研究方向为纺织材料与纺织品设计。