导爆管传爆性能设计与参数分析*

何中其 彭金华 刘大斌 高耀林

南京理工大学化工学院(南京,210094)

引言

作为行业鼓励推广的民爆器材品种,以导爆管为主体的非电起爆器材在爆破行业中越来越凸显重要的位置[1]。

近年来,南京理工大学刘大斌等[2-5]研究人员对导爆管的起爆、传爆及输出特性、高强度导爆管研制及设计等开展了较多的研究,侯建华[6]、廖小翠[7]、肖绍清[8]、杨月平[9]等人对导爆管、导爆管雷管的使用可靠性也进行了相应的研究。实践表明,导爆管的传爆性能是影响非电起爆器材发展、技术革新的关键因素。一般爆破作业环境中,需要关注的导爆管传爆性能参数主要有稳定传爆速度、爆轰反应区长度、反应区温度及压力变化等。选取适用的爆轰机理,可对既定生产条件下的导爆管传爆性能参数进行分析、计算和预测,为导爆管产品设计、研发工作提供便利,不仅节省产品研制成本,同时能大大缩短新品研制时间。

1 导爆管传爆性能分析

1.1 传爆机理定性分析

工程爆破中,塑料导爆管的应用最为普遍。使用时,选取的塑料导爆管长度为几米至几百米不等,而其管径仅为1.5 mm左右,传爆距离与管径的比值达到103数量级以上。同时,据大量的使用经验和爆速测试,装药密度均匀的塑料导爆管传爆时爆速稳定,与传爆距离无明显关系[10]。因此,导爆管内的爆轰波可视为沿管轴向传播的一维平面爆轰波。

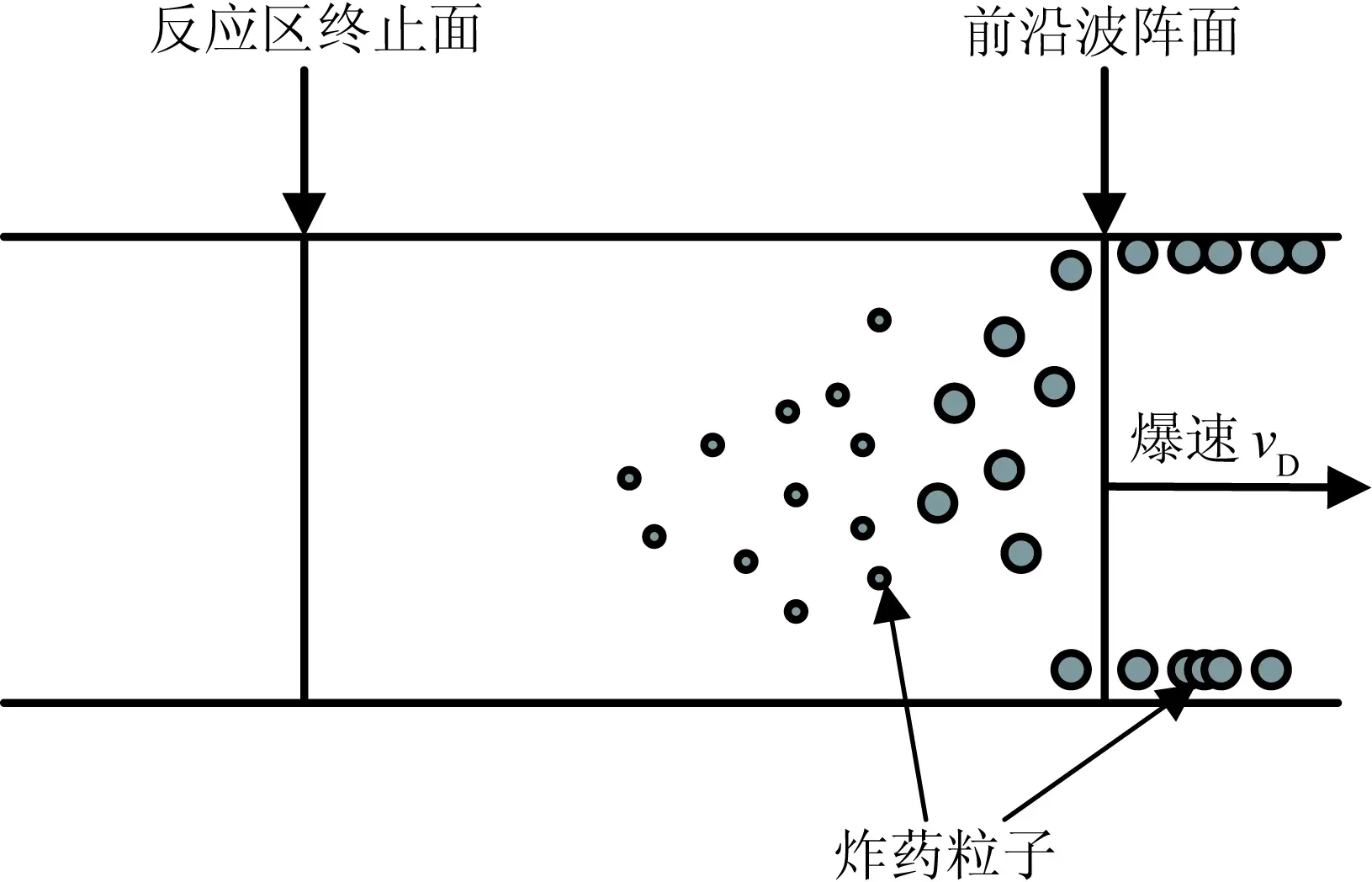

塑料导爆管传爆时,粘附在管内壁的混合药粉(平均粒径约10~100μm)发生快速化学反应,提供传爆能量的来源;在一般的爆破作业条件下,管内同时还存在初始气体(如空气)。因此,管内紧邻爆轰波前沿波阵面后,有气相和固相存在。波阵面后气相为压缩后的高温、高压、高速流动的气体;固相则通过波阵面后气体的一系列作用,如传递动量、热量,开始流动、升温,发生化学反应放热、生成气体,放出的热量用以维持爆轰波前进[11]。在爆轰反应区内,炸药颗粒的体积不断变小,直至全部生成气相物质,反应区终止,该区间示意图见图1。

图1 导爆管传爆时爆轰波反应区示意

1.2 传爆性能参数定量分析

1.2.1爆速

从机理分析得出,导爆管传爆过程是典型固—气两相混合物爆轰,爆轰过程与云雾爆轰机理一致。对于云雾爆轰的一维理论,在不考虑管壁摩擦和热量损失时,根据文献[12]的详细分析和推导,可以得到理想的无能量损耗的爆速表达式:

(1)

式中vDi——爆速;

k——爆轰气体产物综合绝热指数;

η——导爆管装药质量比例系数;

Q——爆热。

1.2.2爆轰反应区长度

考虑导爆管传爆时,炸药粒子的燃烧反应特性,爆轰反应区的长度可认为由粒子的燃烧时间决定。假设初始炸药粒子为球形,利用炸药粒子的燃速公式可得到反应区间内球形粒子的燃烧时间。燃速公式为:

(2)

式中r——炸药粒子的半径,cm;

t——反应时间,s;

p——压力,MPa;

c、b——物质的燃烧指数,对于RDX,c=0.009cm/s,b=0.05[4]。

爆轰反应区内压力一般由波阵面开始衰减,至反应区结束时约为原来的一半[12],其变化过程可近似视为线性关系,此时,对公式(2)积分并推导,得到压力与炸药粒子完全燃烧时间的关系式为:

(3)

式中tB——炸药粒子完全燃烧时间,s;

r1——炸药粒子初始半径,cm;

p2——波阵面后初始压力,MPa,下标2表示初始波阵面状态。

最后,得到爆轰反应区长度L计算式:

L=tBvDi

(4)

1.2.3反应区内压力

从爆轰反应区长度的简化推导过程中,可以得出反应区的压力在波阵面后最高,此时其值由传爆速度决定。随后在反应区内,压力不断衰减,是距波阵面距离的函数,最终衰减约为波阵面压力的一半。

(5)

式中p2——波阵面后初始压力,MPa;

Qe——计算爆热,MJ/kg;

λ——炸药反应度函数,与距离波阵面长度,即炸药粒子燃烧时间t(s)有关。

(6)

1.2.4反应区内温度

波阵面开始处气相受激波作用,温度发生突跃。由于混合药粉为固相,不可压缩、传热慢,因此温度升高较慢[11]。在反应区内,气相一直处于高温相,直至固相反应结束。该过程中气相的温度可根据理想气体状态方程确定。

2 传爆性能设计与参数计算

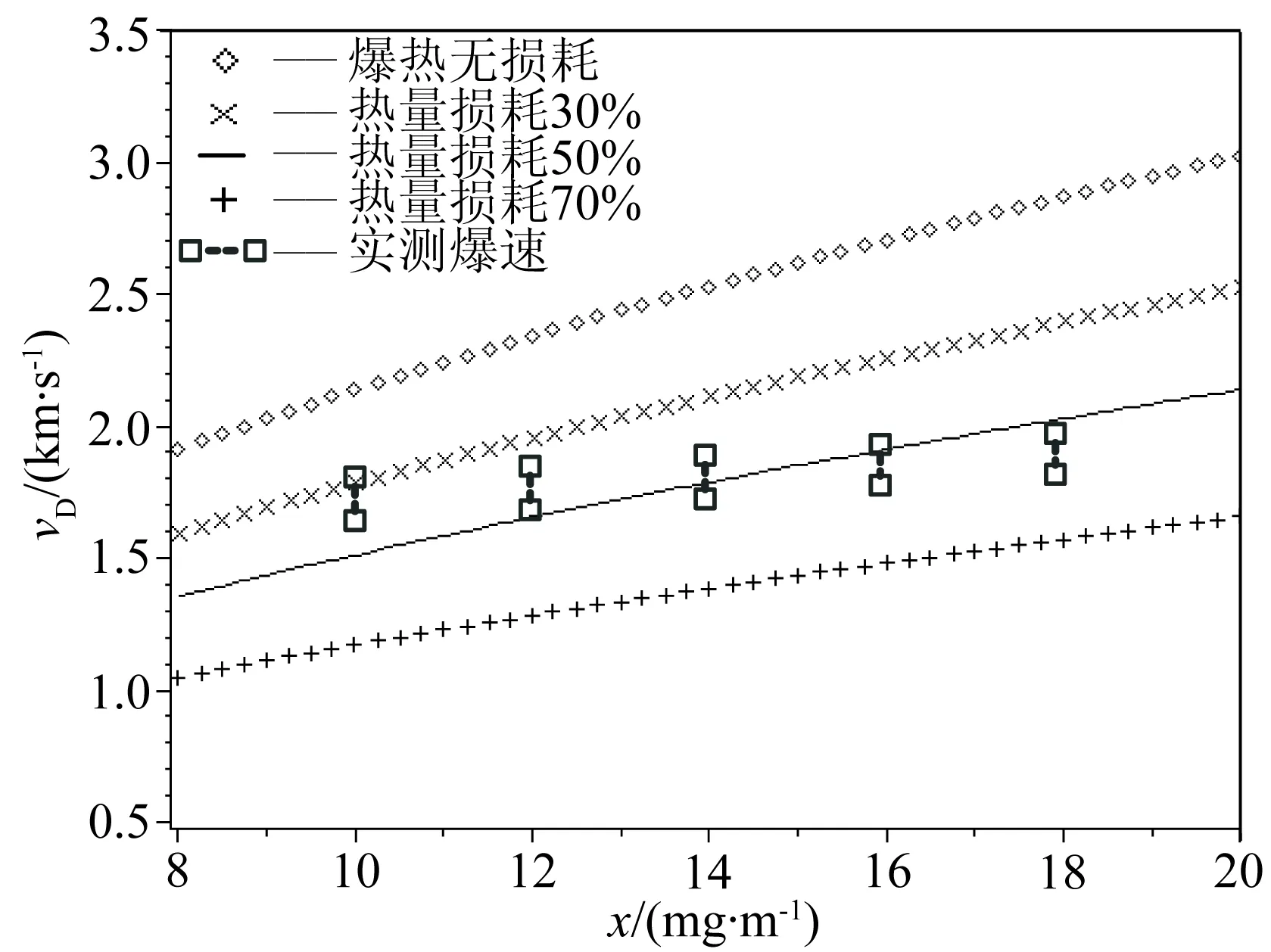

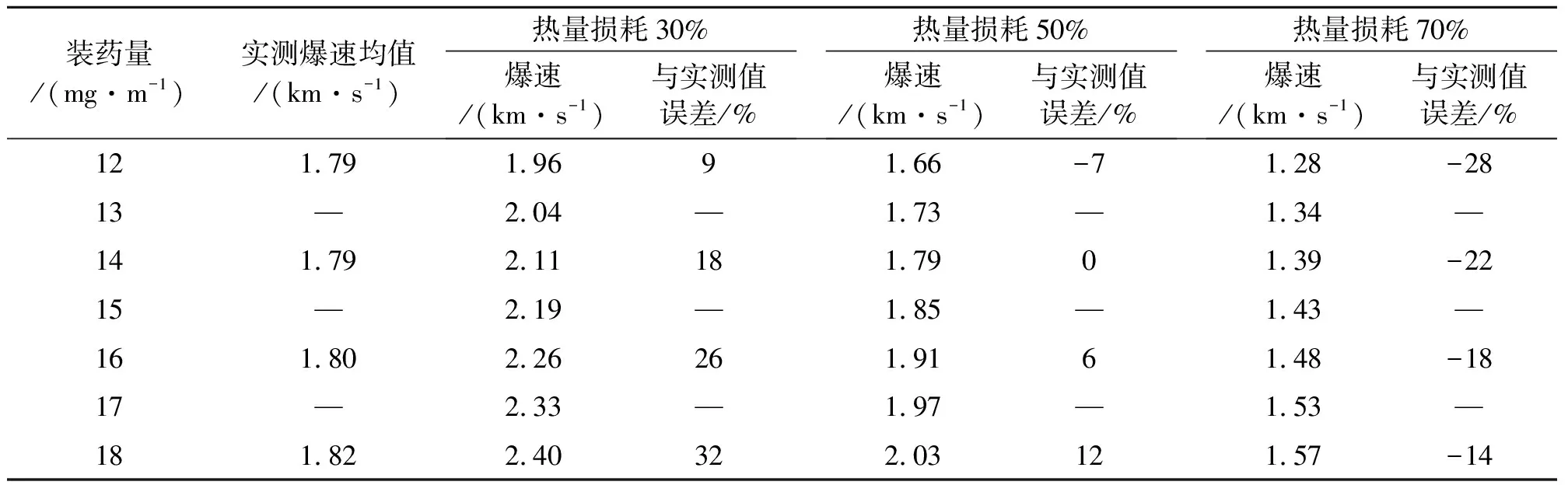

(1)从爆速的简化计算式中得出,爆速仅为爆热的函数,实际计算时分别考虑了热量无损耗、因摩擦及热传导等因素热量有不同程度损耗的处理方法。对于混合药粉为RDX、铝粉及其他助剂的普通导爆管装药,在室温条件下(25℃、0.1MPa、空气密度1.225 kg/m3),将公式(1)中η换算成装药质量(仅考虑RDX的爆热,取6.32 MJ/kg),得到不同导爆管装药量与爆速关系,见图2、表1,k取值为1.3。表1中实测爆速值是利用WJ/T2019—2004中光电法(仲裁法)测定所得。

图2 导爆管装药量与爆速关系计算结果与实测值对比

从图2及表1可以看出,考虑爆轰反应区内能量不同程度损耗的情况下,在导爆管装药量为15 mg/m(实际普通导爆管装药量为16 mg/m)左右时,能量损耗50%计算结果与实测值较为吻合。因此,利用热量损耗一半的经验式[10]来进行导爆管传爆性能虚拟设计可行,即根据导爆管的装药量大小来确定爆速。但是对于药量低于12mg/m或高于18mg/m时则该经验式并不适用。采用能量无损耗的计算结果则与实际偏差太大,设计时不能采用。

(2)取导爆管的稳定爆速为1.8 km/s,此时可以得到爆轰反应区的长度与炸药装药颗粒直径关系式。据经验,普通导爆管爆轰有效反应区的长度为30~60 cm[2],而通过考虑炸药粒子燃烧特性进行计算时发现,结果与实际偏离很大,20 μm直径的RDX粒子的爆轰反应区达到了10 m以上。表明该处理方法不适用于爆轰反应区长度的求算。

但是,爆轰反应区长度随着炸药粒径增大而增加的趋势规律与实际一致。当粒径过大时,由于反应区过长会导致能量损失加剧、反应区不稳定,甚至断爆。因此,在不影响导爆管制造工艺时,炸药粒径应尽可能减小。

表1 热量不同程度损耗时爆速计算结果与实测值比较

(3)利用爆速的经验式计算结果,得到装药为16 mg/m的普通导爆管爆速为1.91 km/s。此时,假定RDX装药粒径为20 μm,进一步求算得出爆轰反应区内压力p、气相密度ρ、炸药粒径r与波阵面后初始参数的比例变化规律,如图3。计算结果表明,反应区内压力(p/p2)、密度(ρ/ρ2)等参数的衰减规律与假设相符。

图3 导爆管爆轰反应区内压力、密度、粒径变化与时间关系(爆速1.91km/s)

3 结论

通过对导爆管传爆规律的分析,可在一定装药条件下对其传爆特征参数进行预估和设计。目前普通导爆管的装药量为16 mg/m左右,采用能量损失一半的经验公式来调节装药量,以获得需要的爆速性能等参数,其计算结果的误差可以接受。

为了使虚拟设计技术在导爆管产品设计、研发工作中得到更好的应用,节约产品研制成本、缩短新品研发时间,需要对导爆管传爆过程进行更合理、更精确的分析、建模和计算。

4 致谢

南京理工科技化工有限责任公司为本研究提供了样品和测试条件,中国兵器工业集团第二O四研究所对研究工作给予了支持,一并表示感谢。

[1] 贾晓宏,雷智军. 浅谈国内外导爆管雷管标准的差异[J]. 国防技术基础,2009(11):7-11.

[2] 刘大斌. 塑料导爆管的起爆、传爆及输出性能研究[D]. 南京:南京理工大学,2002.

[3] 徐东. 高强度导爆管研制[D]. 南京:南京理工大学,2004.

[4] 何中其,侯建华,朱长江,等. 长期贮存后导爆管的性能检测与分析[J]. 爆破器材,2005,34(3):10-12.

[5] 何中其,王孟春,高耀林. 塑料共混改性提高导爆管高温使用性能[J]. 爆破器材,2005,34(1):17-19.

[6] 侯建华. 特殊条件下提高导爆管传爆可靠性研究[D]. 南京:南京理工大学,2004.

[7] 廖小翠. 导爆管传爆可靠性的试验研究[D]. 绵阳:西南科技大学,2009.

[8] 肖绍清. 循环起爆非电导爆管雷管爆破网路的可靠性分析[J]. 爆破,2006,23(1):95-98.

[9] 杨月平. 非电起爆网路可靠性研究及其计算评价软件开发[D]. 长沙:中南大学,2005.

[10] 陈嘉琨,范钦文,高耀林. 塑料导爆管[M]. 北京:国防工业出版社,1987.

[11] 洪滔. 两相爆轰的理论与数值研究[D]. 北京:中国工程物理研究院,2003.