基于Walker模型的空气钻井钻柱疲劳寿命算法

罗 增,林元华,明传中,卢 强,谢居良,刘贵喜

(1.西南石油大学石油管工程重点实验室,成都610500;2.塔里木油田分公司,新疆库尔勒841000; 3.川庆钻探工程有限公司,西安710018)

·设计计算·

基于Walker模型的空气钻井钻柱疲劳寿命算法

罗 增1,林元华1,明传中2,卢 强2,谢居良2,刘贵喜3

(1.西南石油大学石油管工程重点实验室,成都610500;2.塔里木油田分公司,新疆库尔勒841000; 3.川庆钻探工程有限公司,西安710018)

空气钻井工况中的钻柱受力非常复杂,钻柱在井下既自转又反转,且在空气锤的作用下不断地上下纵向振动,该振动对钻柱的破坏最严重,在复合载荷作用下常造成钻柱疲劳损伤。修正了钻柱轴向应力和疲劳裂纹计算公式,并运用第四强度理论计算出裂纹处的平均应力;提出新的基于Walker模型的钻柱疲劳寿命算法,并结合Walker模型的计算结果,解释了塔里木油田空气钻井钻具大量刺穿失效的原因。

旋转钻井;疲劳;振动分析;Walker模型

钻柱由方钻杆、钻杆、钻铤、接头等组成,其工作环境极其恶劣,钻具失效时有发生,造成的损失相当严重。空气钻井的高效、高质量钻井效果得到石油行业的广泛认同,但空气钻井通常会带来复杂的井下事故[1]。根据塔里木油田统计数据,空气钻井的钻柱失效远大于泥浆钻井,进一步的研究还表明,空气钻井约有1/2的钻柱失效为疲劳失效[2]。因此有必要准确地预测钻柱的疲劳寿命,更好地预防和减少井下钻柱断裂事故,节约油气田开发成本。

目前,国内外学者在这方面做了较多的研究工作。艾池等细化了钻柱表面裂纹形态,将钻柱的裂纹分为Ⅰ型和Ⅲ型复合裂纹,利用断裂力学方法和复合型裂纹理论对下部钻柱疲劳寿命进行估算[3-4];林元华教授考虑弯曲钻柱的交变应力,建立了Prais模型预测疲劳寿命[5];A.Baryshnikov等人认为引起钻柱疲劳失效的原因包括制造和钻井工艺2个因素,并提出了计算钻杆和钻具接头疲劳寿命的方法[6];M.M.Hossain等人则认为起下钻容易在钻杆表面产生永久划痕,从而引起应力集中,降低钻柱的屈服极限并最终导致疲劳破坏[7];吴江提出了一种计算钻柱危险部位弯曲应力及寿命的模型[8]。本文在前人研究的基础上,应用工程断裂力学等相关知识,对钻柱受力进行了分析,既考虑了钻柱弯曲的交变应力,又考虑了平均应力比,采用Walker疲劳寿命计算模型预测空气钻井钻柱的疲劳寿命,解释了塔里木油田钻具大量刺穿失效的原因。

1 钻柱受力分析

空气钻井钻柱在狭长井眼内运动,受力十分复杂,既要受到轴向应力和扭转剪切应力τmax,又要承受弯曲交变应力σb、径向应力σr和周向应力σt等多种载荷的作用。结合现场实际,以旋转钻井钻柱受力为切入点,对钻柱在直井旋转钻井工况下的受力进行分析。

1.1 钻柱纵向振动

钻头在钻硬地层时会引起纵向振动,其频率主要有因钻头轮齿滚动而产生的高频纵振和因波状井底引起的低频纵振2种。现场反复实测证明,低频纵振对钻柱特别是下部钻具十分有害,其频率(井底以3波峰波谷计)计算公式通常为

式中,n为钻头转速,r/min。

波状井底的高差随地层不同及所用钻头与钻井措施而异,其值可达6.3~12.7 mm。

纵向振动的钻柱与地层激发的应力波为一维应力波,宋硕等建立了相关的波动方程,并求出了其理论解[9]。假设钻柱为半无限长的杆件,振动波自钻头传出后不再反射到井底,那么弹性振动波在钻柱中的传播速度为

式中,vs为弹性波波速,m/s;E为杨氏模量,MPa;ρ为钻柱密度,kg/m3。

对于钢质钻柱,弹性波传播速度取5 100 m/s。

在纵向振动工况下,钻压将实时发生变化,钻头钻压可表示为

式中,Fd为钻头因波状井底引起的动载钻压,N;Fs为静载钻压,N;Ap为钻头因波状井底引起的动载钻压振幅值,N;E为杨氏模量,MPa;A为钻柱横截面积,m2;SLB为波状井底高差,m;ω为钻柱振动角频率,rad/s;t为时间,s。

章扬烈认为讨论动载钻压采用钻压峰峰值最合适,适用于钻头稳定接触井底和跳离井底各类工况[10]。

1.2 修正的轴向应力公式

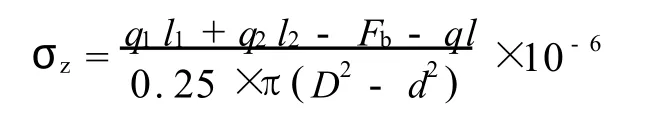

钻柱的轴向应力主要受大钩载荷、钻柱重力及钻压的影响,而钻柱自重恒定。在钻井工况中,钻柱重力由大钩拉力、钻压和泥浆浮力承担,这3部分构成了一个恒量,当其中一个量变化时,必然使另外的量发生相应的变化,泥浆浮力只受泥浆密度的影响,因此,大钩拉力+钻压=恒量成立。由钻柱振动部分分析可知,钻压实时发生变化,井底钻压并不是静载钻压,那么大钩拉力也将实时发生变化。故修正的轴向应力计算公式为

式中,σz为轴向应力,MPa;q1为单位钻杆有效质量,N/m;l1为钻杆长度,m;q2为单位钻铤有效质量,N/m;l2为钻铤长度,m;q为单位钻柱有效质量,N/m;l为危险点至井口长度,m;D为钻柱外径, m;d为钻柱内径,m。

1.3 应力合成

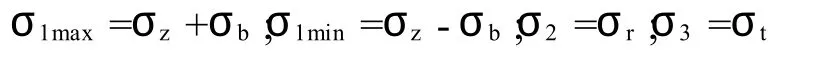

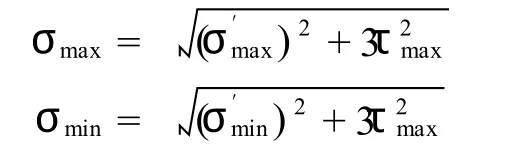

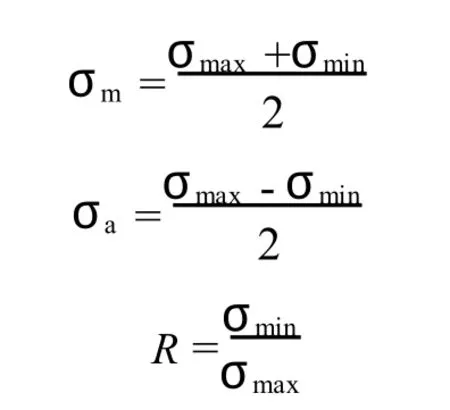

在小变形情况下,应用米泽斯等效应力计算应力的合成,并且3轴应力下的钻柱受力满足第四强度理论[11],故令

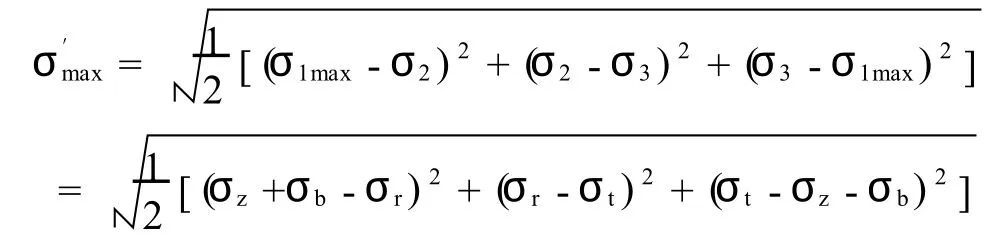

则,最大米泽斯等效应力为

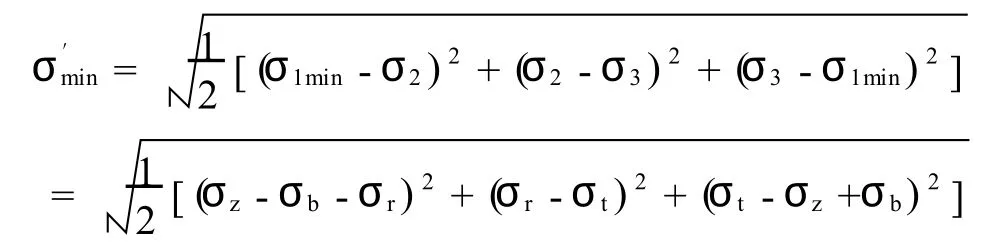

最小米泽斯等效应力为

特雷斯卡等效应力为

所以,平均应力、应力幅、应力比分别为

式中,σ1max为 z轴向最大应力,MPa;σ1min为 z轴向最小应力,MPa;σz为轴向应力,MPa;σb为弯曲应力, MPa;σ2为 x方向应力,MPa;σr为径向应力,MPa; σ3为y方向应力,MPa;σt为周向应力,MPa;σ′max为最大米泽斯等效应力,MPa;σ′min为最小米泽斯等效应力,MPa;σmax为最大特雷斯卡等效应力,MPa;σmin最小特雷斯卡等效应力,MPa;σm为平均应力, MPa;σa为应力幅,MPa;R为应力比值。

2 疲劳寿命预测

对于无裂纹的钻杆,根据上述计算方法求出的应力幅并结合S-N曲线可求出其使用寿命;对于有初始裂纹的钻杆,先计算出不同裂纹的几何形状因子 Fm和应力强度因子 Kmax,并由无损探伤测定最大初始裂纹尺寸 a0[12-13],求出临界裂纹尺寸 ac[4],便可由Walker模型求出裂纹疲劳寿命。

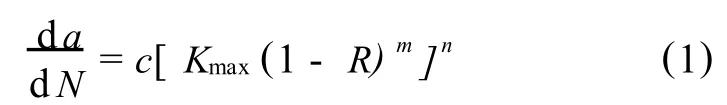

2.1 Walker模型

Walker模型的一般表达式为[14]

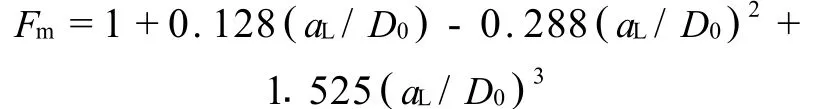

2.2 裂纹的几何形状因子和应力强度因子

在用Walker模型计算疲劳寿命之前,需得到裂纹的几何形状因子和应力强度因子。通过分析,钻杆在制造及使用过程中出现的裂纹通常为表面线性裂纹,其对应几何形状因子[12,14]为

则有

式中,Fm为裂纹形状因子;aL为线性裂纹半长,m; D0为钻柱平均直径,m;a为裂纹长度,m。

2.3 计算裂纹尺寸

钻柱初始裂纹尺寸a0可由无损探伤方法测出,临界裂纹尺寸可根据钻柱受力确定[4],即

式中,σmax为裂纹处最大轴向应力,MPa;KIC为材料断裂韧性,MPa m;μ为材料泊松比;a0为初始裂纹,m;ac为临界裂纹,m;τmax为最大剪切应力, MPa。

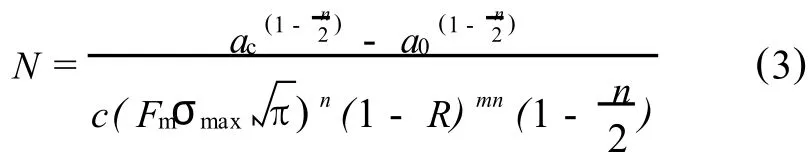

2.4 计算公式

假设钻柱为恒幅加载,那么裂纹从初始裂纹a0扩展到临界裂纹ac所经历的循环周次 N通过对模型da积分求得

2.5 实例分析

根据以上理论编写的计算程序可以计算钻柱的合成应力和疲劳寿命。

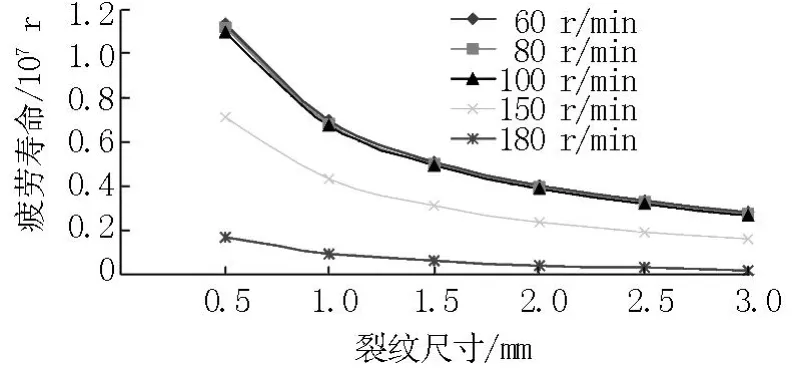

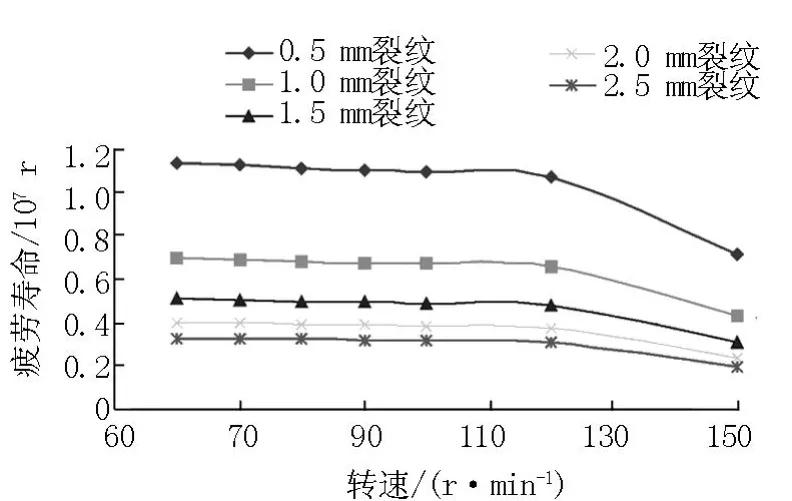

以旋转钻井为例,参数为:井深4 000 m,转速60~180 r/min,井眼直径∅311 mm,钻头扭矩3.4 kN·m,内压15 MPa,外压12 MPa,大钩载荷1 070 kN;采用的钻杆外径∅127 mm,内径∅101.4 mm,单位钻杆质量373.28 N/m;杨氏模量206×109Pa,裂纹形态为表面线性裂纹,初始裂纹尺寸1 mm,材料常数c=6.14×10-14、n=1.07、m=0.667,断裂韧性 KIC=98.9 MPa m。钻柱危险点距钻头100 m处疲劳寿命如图1~2。

图1 钻柱裂纹尺寸与疲劳寿命关系

图2 钻柱转速与疲劳寿命关系

由图1可以看出,钻柱危险点疲劳寿命将随着裂纹的增大而降低。当表面线性裂纹不超过2 mm时,钻柱可以正常使用;当钻柱裂纹进一步增大时,即使在较低转速下,其疲劳寿命依然迅速降低,如果处理不及时,将发生钻柱断裂的井下事故。

由图2可以看出,钻柱危险点疲劳寿命随着转速的增加而降低。转速在60~110 r/min时,疲劳寿命没有显著变化;当转速超过约120 r/min时,疲劳寿命将急剧下降,严重时将导致钻柱快速失效。

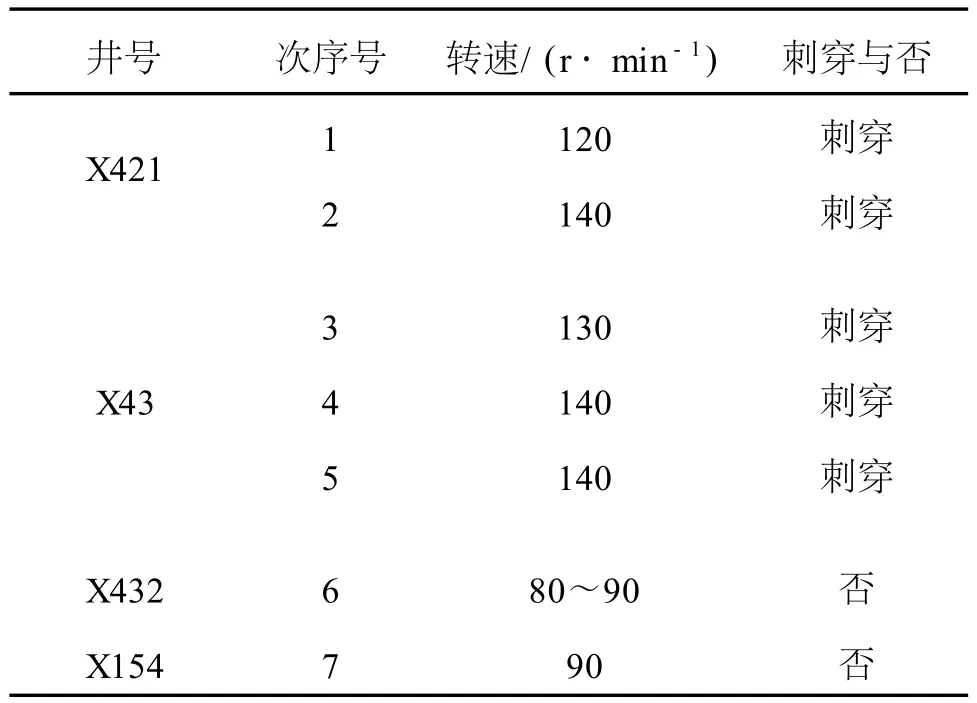

表1为塔里木油田X区块钻具刺穿统计,所有失效数据的工作工况包括钻压、钻具组合、水力参数都一样。由表1可以看出,当转盘转速在120~140 r/min时,钻具发生刺穿失效;当转盘转速在80~90 r/min时,钻具无刺穿现象,这与本文计算结果一致。可见本文模型预测准确、可靠。

表1 塔里木油田X区块钻具刺穿统计

综合以上可以解释塔里木油田钻具大量刺穿失效的原因和应采取的措施。

a) 影响钻柱使用寿命的因素主要是裂纹尺寸和转速。

b) 选择合适的减震器,可避免钻柱因纵向振动而快速失效。

c) 在保证进尺的同时,应合理优选转盘转速。

d) 加强钻柱入井前的探伤检测,确保合格钻具入井[15]。

3 结语

空气钻井时经常发生井下钻柱断裂事故,而下部钻柱断裂事故比例较高,主要原因是由纵向振动引起的。本文对旋转工况下的钻柱进行了受力分析,建立了新的Walker模型的钻柱疲劳寿命计算模型,反映了钻具实际的运动状况与疲劳寿命的关系,计算结果与塔里木油田现场钻具失效数据一致,从理论上解释了塔里木油田钻具大量失效的原因,研究成果在塔里木油田钻具选用和设计中得到应用。

[1] 孙起昱.空气锤钻头断落打捞机构[J].石油矿场机械,2009,38(5):65-68.

[2] 林元华,骆发前,施太和,等.塔里木油田钻具失效原因[J].钻采工艺,2007,30(5):21-23.

[3] Chi A,Zhang J,Ge W,et al.Prediction of Drillstring Fatigue Life Under Axial-Torsional-Combined Vibration[R].SPE 99356.

[4] 艾 池,盖伟涛,王黎明.钻柱在扭转、纵向振动下的疲劳寿命估算[J].大庆石油学院学报,2006,30(4): 9-11.

[5] 林元华,邹 波,付建红.考虑运动状态时全井段钻柱疲劳裂纹扩展寿命计算研究[J].机械科学与技术, 2005,24(4):405-407.

[6] Baryshnikov A,Calderoni A,Ligrone A,et al.A new approach to the analysis of drillstring fatigue behavior [R].SPE 30524.

[7] Hossain M M,Rahman M K,Rahman S S.Fatigue Life Evaluation:A Key to Avoid Drillpipe Failure Due to Die-Marks[R].SPE 47789.

[8] Wu Jiang.Drill-pipe Bending and Fatigue in Rotary Drilling of Horizontal Wells[R].SPE 37353.

[9] 宋 硕,张建国,马继业,等.地层内声波传播距离理论研究[J].石油矿场机械,2009,38(4):1-7.

[10] 章扬烈.钻柱运动学与动力学[M].北京:石油工业出版社,2001:90-95.

[11] 张德平,骆发前,林元华.钻柱疲劳寿命预测研究[J].断块油气田,2006,13(3):57-60.

[12] 徐 灏.新编机械设计手册(下)[K].北京:机械工业出版社,1995:12 206-12 213.

[13] Dale B A.An Experimental Investigation of Fatigue Crack Growth in Drillstring Tubulars[R].SPE 15559.

[14] 洪超超.工程断裂力学基础[M].上海:上海交通大学出版社,1987:159-171.

[15] SY/T5956—2004,钻具报废技术条件[S].

Research on Predicting DWA Drive Drillstring Fatigue Life by Walker Model

LUO Zeng1,LIN Yuan-hua1,MING Chuan-zhong2,LU Qiang2,XIE Ju-liang2,LIU Gui-xi3

(1.Key L aboratory f or Tubular Goods,Southwest Petroleum University,Chengdu610500,China;2.Tarim Oilf ield Company,Korla841000,China;3.Sichuan-Changqing Drilling Engineering Co.,Ltd.,Xi’an710018,China)

The combine force of the drill string is very complex during DWA.Pneumatic power hammer drive the drill string axial vibration which is the most serious factor,because it often cause the fatigue failure to the drill string.The axial stress and size of the failure crackle formula was amended in this paper,and then the average stress of the risk spots is calculated by using No.4 strength theory and gave a new fatigue life model of the drill string:Walker model.This paper explained the drill string failure reason in Tarim Oilfield by the results calculated.

rotary drilling;fatigue;vibration analysis;Walker model

1001-3482(2010)04-0057-04

TE921.202

A

2009-10-26

国家“新世纪优秀人才支持计划”资助项目(NCET-08-0907);四川省杰出青年学科带头人培养基金(06ZQ026-028);中国石油天然气集团公司应用基础研究项目(2008A-3005)

罗 增(1984-),男,四川广元人,硕士研究生,2007年毕业于西南石油大学石油工程专业,主要从事石油管、石油钻井工艺方面的研究,E-mail:swpilz@163.com。