硬脆材料加工技术的研究

陈振理(天津市铁合金厂,天津 300400)

硬脆材料加工技术的研究

陈振理(天津市铁合金厂,天津 300400)

对硬脆材料的各种用途和加工现状进行了综述,根据硬脆材料抗拉强度低的特点,建立了切削模型。介绍了切削、磨削等主要的几种加工方法的原理、适用范围及最新研究成果,硬脆材料切削和磨削的机理和实验对比,并对特种加工做了简单介绍。

硬脆材料 磨削 切削 切割 刀具 研究

1 综述

近年来硬脆性材料,尤其是非金属、非导电材料以及半导体等材料,例如玻璃、各种石材、宝石、硅晶体等,它们的硬度、脆性、耐磨性、抗蚀性、抗氧化性都比较高,正是由于这些独特的性质,这些特殊材料在军用及民用工业等领域应用越来越广泛。

光学玻璃的应用较为普遍,可用来制作精度较高的透镜等各类光学零件。陶瓷材料相对于光学玻璃由于有较好的化学稳定性、不易被氧化腐蚀、有较好的耐磨性、高硬度以及能耐高温等特点,应用范围更加广泛。应用于汽车工业所研制的发动机可实现柴油机瞬间快速起动,效率也会更高。据上述,加大对硬脆材料加工方法研究的力度有很大的意义。

硬脆材料加工难度很大,加工时稍不注意就会引起工件表面的磨损或者破坏。究其原因是其具有较高的脆性,断裂韧性比较低,材料本身的弹性强度和弹性极限比较接近。目前,材料去除主要包括以下方式:塑性去除、脆性去除和粉末化去除。而这些去除方式在对材料进行去除之后都会产生降低工件强度和表面加工质量等问题。因此,为了解决这些加工问题,需要研究一种新型、高效、经济的方法。

2 硬脆材料的特性

塑性高的金属材料具有较高的E/HV值(维氏硬度),约为250,而高脆性的材料,其E/HV只有20。因此,在切削加工中,硬脆材料的塑性变形区很小。这一特征表明,切削刃在被加工表面留下的隆起较小。从理论上说,加工硬脆材料所得到的表面粗糙度要比加工塑性材料的小。

高硬度和断裂韧性的材料容易损坏刀具,因此,极难切削。玻璃和高级陶瓷的硬度虽高,但断裂韧性却很低,这意味着,如果能有效地利用这类材料的镦裂纹,切削加工所需的能量将会很小。在切削加工中,材料的导热性也是一个重要的因素。硬脆材料的导热性较差,切削热将主要由刀具材料散出,这必将加速刀具的磨损。

3 硬脆材料的加工机理、加工技术及应用

3.1 硬脆材料的切削模型

采用二维切削方式的硬脆材料切削模型。众所周知,硬脆材料的抗拉强度较低,因此,这类材料常受拉应力的作用而破坏。由断裂力学的计算表明,在切削过程中,切削刃附近所受的拉应力最大。所以,被切削材料首先在切削刃附近形成裂纹。随着切削刃位置的变化,裂纹向前下方扩展,其深度超过切削深度后,转而向前上方发展,最终到达工件的自由表面,形成较大的片状切屑,并在被切削表面留下凹痕或裂纹。

3.2 硬脆材料的切割加工技术

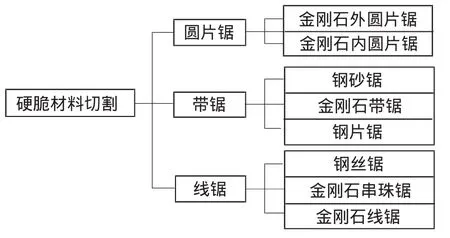

按照切割工具的形状此种材料的切割方法分为如图1所示的几种。

图1 硬脆材料的切割分类

3.2.1 圆片锯切割

圆片锯切割分为内、外圆切割2种。

内圆切割时产生的切缝狭窄,而且材料的利用率较高,对材料本身的损伤极小,具有高质量的切割晶体且机床易于调整。正是由于以上这些优点,内圆切割的发展非常迅速,运用极其广泛,尤其对硅晶体、陶瓷以及硬质合金等的切割效果显著。但是内圆切割也存在缺点,只能进行直线切割而不能进行曲线切割。

外圆切割的应用较早,其切割刀刃是锯片外圆周上的金刚石磨粒。这种切割方式的优点是加工质量好,设备操作方便并且效率高。但切割时噪音较大而且刀片刚性差,切割过程中锯片易产生振摆、跑偏,导致被切割工件的平行度差。

3.2.2 带状工具切割

带状工具切割中比较有代表性的一种切割方式是金刚石带锯。它的切割工具是镶焊金刚石烧结块的环形锯条。最早出现在市场上的金刚石带锯是在20世纪50年代,我国在20世纪80年代前后才逐渐开始研制出该类设备。这种切割方式的优点是锯口小、锯切速度快、刀具材料消耗小、噪音小。缺点是对荒料要求规整、不能进行多片切割等。钢片切割机的原理类似于钢砂锯,它利用一排一定间隙的张紧的钢片在工件上作往复运动进行切割。在钢片与工件的接触部位持续地浇注磨液,切割作用的形成是通过钢片将磨液带入工件切缝中。

3.3 硬脆材料的切削加工技术

金刚石刀具切削硬脆材料已成为可能,主要是通过在延性域超精密加工以获得高质量表面,而延性域切削的理论依据是压痕断裂力学。

3.3.1 定点压头作用

学者们在过去几十年里对各种硬脆材料进行了大量压痕试验,将金刚石压头以一定的垂直力压入材料内部一定的深度,并且观察材料的变形情况。可以得出如下结论:在很小载荷作用下,即使是硬脆材料也会产生塑性变形。当增加载荷时,材料的变形方式由塑性向脆性破坏转变并且在材料的表面、内部均产生由于脆性破坏引起的裂纹。在整个转变的过程中,刚好产生裂纹时所施加的垂直载荷即称为临界载荷,而相应的压头压入深度称为临界压深。

我们在印压和刻划实验中得出结论:即便是脆性材料,在压入深度不大时,同样会产生塑性变形且施加载荷存在一定程度上是关系到裂纹产生的长度的。所以我们提出了以裂纹不扩展到已加工表面的脆性材料的延性域切削方式。

3.3.2 移动压头作用

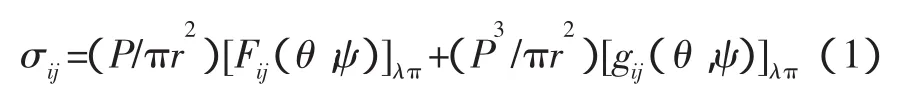

此种作用下的有效磨粒要同时承受运动方向上的切向载荷和定点压痕下的法向载荷。这种效应和布欣尼奇(Boussinesq)法相类似,我们可以利用米切尔(Michell)方法来对这两个力同作用与某一点而产生的弹性应力场进行建模:

式中,μ和λ是勒穆(lame)弹性常数;θ、γ、ψ是极座标。无论是移动还是定点都会产生局部塑性变,但是不同于定点压痕的是,移动压头法向接触压力与接触形式取决于压头的几何形状。我们可以使用平面应力塑性分析来预测中央裂纹的长度。经研究,在高载荷时,运动压头的残余应力成为主要因素。

3.4 硬脆材料的磨削加工技术

压痕断裂力学模型是把硬脆性材料加工中磨粒与工件之间的相互作用看作小规模的压痕现象,它是基于压痕断裂力学模型产生的,如图2所示。当磨粒与加工材料接触时,磨粒下方工件的材料在压应力的作用下发生塑性流动。在载荷不大的情况下,卸载后由于压力产生的压痕能够保留,材料不会产生裂纹,脆性材料在受压过程中也存在一个塑性变形区域,压力撤销后无法恢复。在陶瓷材料的加工过程中,可以通过控制载荷来实现对硬脆性材料在塑性域的加工。

图2 裂纹产生机理

从加工过程中所需能量角度来看,产生脆性断裂所需的能量大于产生塑性变形所需能量。在加工过程中,当磨削深度很小时,所需的能量很小,塑性加工就成为可能。因而,通过对磨削深度的控制可实现对硬脆性材料的塑性加工。

硬脆材料的磨削加工主要存在以下问题:

(1)在磨削过程中磨屑容易堵塞砂轮从而导致磨削力增大,在工件表面产生裂纹;

(2)砂轮上的磨粒很难保证分布均匀和磨粒的高度一致,工件加工精度不易保证。

为了解决以上问题,东京大学的中川威雄、日本理化学研究所的大森整等人于1987年提出了并深入研究了ELID砂轮在线电解修锐技术。

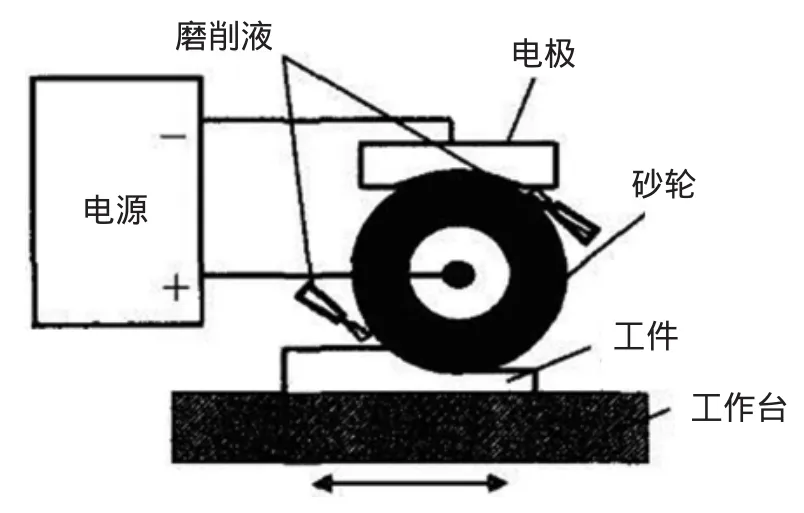

图3 ELID磨削技术原理简图

在线电解修锐磨削为金属结合剂金刚石磨具的修锐,提供了新硬脆材料的塑性磨削技术——砂轮振动及砂轮在线自动平衡技术思路。以平面磨削为例,超精密镜面磨削原理如图3所示。与直流脉冲电源正极相接的金属结合剂超硬磨料砂轮与直流脉冲电源正极相接作阳极,工具同直流脉冲电源负极相接作阴极。通过该技术阳极可以露出锋利的磨粒,堵塞在砂轮表层的金属基体可以被电解去除,同时在砂轮表面形成一层氧化膜抑制砂轮过度电解,从而使砂轮在磨削过程中始终以最佳磨削状态进行加工。该技术在利用金属基砂轮进行磨削加工的同时,利用电解方法对砂轮进行修整,将砂轮修整与磨削过程结合在一起,实现对硬脆材料的超精密镜面磨削。

ELID磨削非金属硬脆材料技术的发展在国外已经成功地带动了一批新产品、新设备的开发。如东京物理化学研究所将ELID磨削技术应用于超精密数控加工上,成功地加工出光学玻璃和碳化硅陶瓷等材料的高精度非球曲面。日本Kuroda公司推出了系列ELID专用磨床。

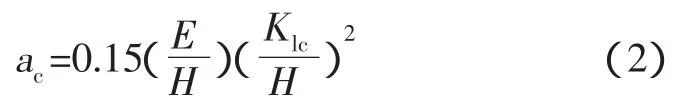

应用在线电解修锐磨削技术磨削微晶光学玻璃微晶玻璃和光学玻璃都属于硬脆性材料,用普通机械加工方法无法得到精密光滑表面。可应用ELID磨削技术对微晶玻璃和光学玻璃进行磨削。在配制微晶玻璃ELID精密磨削专用磨削液后,利用ELID技术对微晶玻璃进行超精密磨削成为一种非常有效的手段。为对脆性材料在其塑性域内实现超精密磨削加工必须满足以下条件:在砂轮上每一个磨粒的最大切削深度需要小于脆性材料发生脆性破裂的临界切削厚度。

式中:E为材料的弹性模量,MPa;H为材料的显微硬度,GPa;Klc为材料的断裂韧性,MPa。

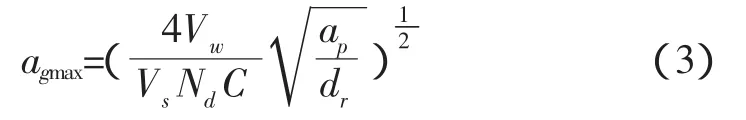

砂轮单颗磨粒的最大切削深度的确定是通过对磨削过程中砂轮与工件的接触状态进行分析后,得到公式:

式中:agmax为单颗磨粒的最大切削厚度值,mm;Vw为工件进给速度,mm/s;ap为磨削深度,mm;Vs为砂轮速度,m/s;Nd为砂轮动态有效磨刃数,mm2;C为磨削常数。

与研磨等磨削方式相比,在实现塑性域磨削这一过程中,磨粒与微晶玻璃表面作用的过程中只有形成划痕而没有滚动挤压,在塑性阈内的磨削对微晶玻璃表面所造成的裂纹向微晶玻璃的深处延伸的趋势较小。ELID磨削过程中磨削力要远远小于普通磨削方式,由于其磨粒始终保持在锋利的等高微刃切削状态,因此在磨削过程中因为磨粒原因所造成的破碎区较小,容易实现塑性方式磨削。对微晶玻璃的磨削可以利用ELID精密磨削技术实现精密磨削,获得较高质量的磨削表面。

3.5 特种加工

3.5.1 碳弧气刨加工

碳弧气刨是用石墨棒或碳棒与工件之间产生电弧,利用电弧的高温将金属熔化,再利用压缩空气将熔化的金属吹掉的一种刨削金属的方法。碳弧气刨的主要特点有:灵活性很大,可进行全位置操作;生产效率高,劳动强度低,噪声低;设备简单,压缩空气容易获得且成本低;在清除焊缝时,有利于焊接质量的提高,因其加工过程中表面光亮在电弧下容易发现各种缺陷。

3.5.2 电熔爆加工

电熔爆加工技术同碳弧气刨相比也是将熔融的金属进行剥离,但是在将金属熔化的过程中是利用电熔技术,即通过一个或几个自耗电极与工件之间对金属加热使金属达到熔融状,再利用高速工作将熔融金属从工件表面剥离。电熔爆技术主要特点如下。

(1)电容爆加工技术同传统加工技术相比,加工碳化钨、高铬合金、镍基合金、稀土合金、金属陶瓷、钛合金等各种硬脆性材料,具有效率高、能耗低、成本小等优点。

(2)实现无切削力加工,机床结构减少80%,机床使用寿命增加为原来的5~10倍。

4 结束语

综上所述,目前国外对硬脆性材料的加工技术比较先进,而相对落后的处于起步阶段的国内研究现状与其广泛的应用是不相协调的,我们要针对应用现状大力发展此项加工技术的研究,为国家科技发展提供强有力保障。

[1]陈明君,王立松,梁迎春.脆性材料塑性域的超精密加工方法[J].航空精密制造技术,2001(4):10-13.

[2]杨俊飞,田欣利,刘超,等.非金属硬脆材料加工技术的最新进展[J].新技术新工艺,2009(8):10-16.

[3]LinB,WuH,ZhuHT,et al.StudyonMechanismfor Material Removal and Surface Generation by Molecular Dynamics Simulation in Abrasive Processes[J].Key Engineering Materials,2004(259-260):211-215.

[4]陈明君,王立松,梁迎春.脆性材料塑性域的超精密加工方法[J].航空精密制造技术,2001(2):27.

[5]Blackley W S,Scattergood P O.Journal of Engineering for Industry,1994(116):263.

[6]张辽远,郭玉泉,赵延艳,等.硬脆材料的电镀金刚石线锯超声切割锯切力研究[J].金刚石与磨料磨具工程,2008(12):49-54.

[7]Zhang C,Ohmori H,Marinescu I.Grinding of ceramic coatings with cast iron bond diamond wheels[J].Manuf Techno1,2001,18(8):545-552.

[8]姜峰,李剑峰,孙杰,等.硬脆材料塑性加工技术的研究现状[J].工具技术,2007,41(5):3-8.

[9]Klocke F,Brinksmeier E,Evans C.High-speed Grinding-Fundaments and State of the Art in Europe,Japanand the USA[J].Annals of the CIRP,1997(2):715-724.

[10]Huang H.Experimental investigations of machining characteristicsandremovalmechanismsofadvancedceramicsonhigh speed deep grinding.International[J].Journal of Machine Tools and Manufacture,2003,43(8):811-823.

[11]陈明君.脆性材料超精密磨削时脆转变临界条件的研究[J].高技术通信,2000(2):64-67.

[12]Powell P N.Lasers heat up ceramic cutting[J].Laser Focus World,2000,36(6):17-18.

[13]赵奕,董申.脆性材料的脆塑转变超精密车削模型[J].微细加工技术,1998(10):70-76.

[14]Tephen Hsu.Methods For Machining Hard Materials Using Alcohols[J].United States Patent,2001(3):27.

Study on Hard and Brittle Material Machining Technique

Chen Zhenli

The author summarizes the current situation of hard and brittle material application and machining and establishes a cutting model as per the characteristics of its low tensile strength.The principle,application and latest study results of some machining methods for cutting and grinding are introduced.Comparisons are made on the mechanism and experiment of hard and brittle material cutting and grinding and special machining is also briefly explained.

hard and brittle material,grinding,machining, cutting,blade,study

(收稿 2011-05-31责编赵实鸣)

陈振理,天津大学冶金分校机械系轧钢机械专业,机械工程师,主要从事动力基建管理工作。