级联型PID系统在加料含水率控制上的应用

郭奔,朱辉平,李汉莹,王天奎,丁伟,周小忠,邵长岭,孙哲建

浙江中烟工业有限责任公司杭州卷烟厂,杭州市中山南路77号310008

卷烟加料是指在卷烟生产过程中,在烟叶上施加“料液”的工艺过程。加料的目的是提高卷烟的吸食品质,形成特有风格,以满足吸烟者的要求[1]。杭州卷烟厂CO2膨胀烟丝车间制丝线加料机由于设备本身主要针对加料工艺设计,其含水率控制系统设计不够合理,采用的开环单PID无反馈控制模式存在着加料含水率控制波动大、人为干预不及时、控制精确度低等问题,因此改进PID控制系统对于提高加料含水率控制能力至关重要。目前对于加料、加香机含水率、温度控制系统的改进,仅优化PID参数而不采用新型PID控制模式无法从根本上解决控制精度问题[2];采用预测型PID虽能消除含水率控制滞后性,但未能提高控制精度[3];戴滔[4]、马铁军[5]提出的采用模糊型PID虽能解决滞后严重、不稳定等问题,但无法在加料机含水率控制上建立复杂的模糊控制模型;而级联型闭环PID控制模式由于具有良好的控制性能及鲁棒控制性能,能够有效提高含水率控制精度、消除系统滞后性。为此,采用级联型闭环PID控制模型对加料含水率控制进行了改进,以实现精确反馈控制,提高加料含水率的合格率。

1 存在问题

由于加水和加料工艺不同,加料机出口烟叶含水率控制主要存在以下问题:①出口烟叶含水率控制能力差,含水率波动较大,加料机出口烟叶含水率月合格率仅为83%;②控制过程存在人为干预不及时、错时干预、控制精确度低等问题,中控操作人员需时刻关注加料机出口烟叶含水率趋势图,修改加水比例参数3~4次/min,劳动强度大;③前道松散润叶工序烟叶含水率与加料机出口烟叶含水率之间关系不明确,造成加料机出口烟叶含水率控制难度大等问题。

2 加料机出口烟叶含水率控制原理

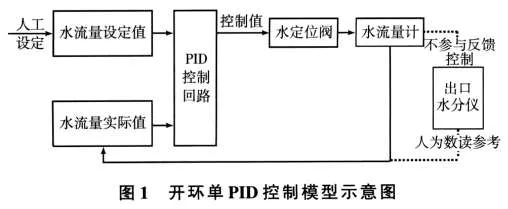

2.1 开环单PID控制模式

杭州卷烟厂CO2膨胀工艺制丝线加料机加水方式采用的是开环单PID控制模式,见图1。生产前,操作人员根据下达的生产任务工艺单,在控制系统人机界面上输入人工计算出的水流量设定值和P,I,D参数值[6-8]。生产过程中,操作人员根据加料机出口处水分仪含水率读数变化及来料烟叶产地、等级,通过软件人工手动调整加水流量设定值。

该控制模型的主要特点为:①属于典型的开环控制模式,加料机出口含水率不参与含水率PID过程控制,只是作为人工参考数据,生产过程中需要人工手动干预;②PID设定值为人工折算的水流量设定值,含水率控制受人为因素影响较大;③滞后严重,可调节性差;④对于不同产地、等级的配方烟叶,由于其初始含水率及烟叶吸湿性能存在较大差别,对含水率控制影响较大。

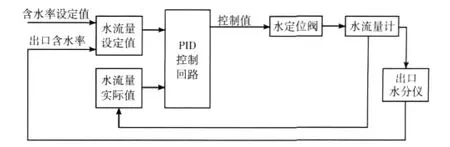

2.2 闭环单PID控制模式

传统闭环单PID控制模型见图2。操作人员在生产前按照生产工艺配方要求,输入含水率设定值(默认为50%,范围0~100%)和P、I、D参数值。在生产过程中,PLC按程序执行,根据算法将输入的含水率设定值和采集的出口含水率读数等参数自动换算成水流量设定值,采用该控制模式提供的PID功能块建立含水率控制回路,根据水流量设定值和水流量实际值进行PID运算,并根据输出值设定水定位阀的阀门开度,进而控制加水量。水流量计将水流量实际值反馈给PID含水率控制回路,通过设定值与实际值比较运算后,修正发送给水定位阀的控制输出值,进而控制阀门开度。

该控制模型的主要特点为:①加料机出口处水分仪含水率读数参与含水率PID过程控制,能够根据读数波动而自动调整,实现含水率自动控制;②PID设定值是将含水率设定值和水分仪读数通过PLC程序自动换算成的水流量设定值,不需要人工计算;③针对同批次同等级烟叶,进料含水率差别相对均衡稳定,含水率波动很小;④针对同批次多等级烟叶的连续生产,由于进料含水率波动较大,受本身滞后反馈控制模式的局限,含水率控制回路输入/输出值波动范围加大,水流量变化频繁,对控制精度影响较大。

图2 闭环单PID控制模型示意图

3 改进方法

由上述分析可见,两种控制模式在来料烟叶含水率发生较大波动时都存在不足,开环单PID由于输出量不参与PID过程控制不能自动控制含水率,闭环单PID无法解决控制滞后、误差大、波动大等问题。级联型闭环PID控制方式不仅能够实现反馈自动控制,还能消除非线性和滞后性对入口烟叶含水率波动的干扰,增强系统的动态指标以及含水率控制的稳定性。

3.1 建立加料机入口含水率控制点

松散润叶工序烟叶含水率与加料机出口烟叶含水率之间存在一定的关系。松散润叶工序是制丝线烟叶加水的第一道工序,也是加料机的前道工序,若松散润叶工序烟叶含水率偏高,则加料机应适当减少加水量,反之则适当增加加水量。根据反复实验,测得松散润叶筒出口至进入加料机喷嘴处的时间延时为3 min,故可将延时3 min后的松散润叶出口烟叶含水率作为加料机入口含水率参与控制。

3.2 改进控制模式

改进后采用的级联型PID含水率控制模式[5]见图3。级联型PID采用两个PID级联控制,即PID主控制回路和PID级联控制回路。采用级联型控制模式,当来料烟叶含水率发生较大波动时,级联PID控制回路具有波动量减弱功能,减轻了PID主控制回路的输入设定值波动幅度,实现了PID主控制回路输出值的均衡平稳变化[9]。

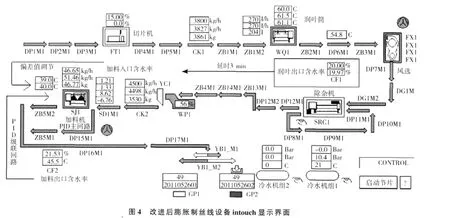

改进后膨胀制丝线设备intouch显示界面见图4。水流量设定值由PID级联回路输出值和加料入口含水率偏差2个数值经过组合计算得到,其中PID级联回路输入值为含水率设定值和含水率实际值(加料机出口水分仪读数),而PID级联回路输出值根据含水率允差范围设定上下限;加料机入口含水率偏差采用传统的含水率计算方式得到,主要参数包含松散润叶工序出口含水率设定值、加料机入口实际含水率。

与传统的含水率控制模式相似[10],加料机出口含水率参与含水率控制,但该含水率直接参与级联PID控制调节,即实现了根据水分仪含水率读数波动自动反馈调节功能,减小了含水率波动幅度。将松散润叶工序出口烟叶含水率作为加料入口含水率的控制方式,使加料机出口烟叶含水率控制系统具有预判断机制,对来料烟叶大幅度的含水率变化做出提前判断,消除了加料机出口烟叶含水率控制的滞后性。级联型PID系统应用前后含水率月合格率对比见图5。

4 改进效果

级联型PID控制系统采用延迟3 min后的润叶机出口含水率作为加料机入口含水率,用于加料入口含水率偏差调节,加料出口含水率作为PID级联回路控制,加料筒内部水流量作为PID控制主回路,在开环PID的现场设备上实现了程序反馈控制,减小了含水率波动幅度,稳定了烟叶含水率控制。改进后系统采用双反馈控制模式,增强了系统预判断能力和控制的实时性,基本消除了含水率控制的滞后性,提高了加料机出口烟叶含水率的控制能力,含水率月合格率从83%提高到92%,提高了烟丝的工艺质量。

[1]陈良元.卷烟生产工艺技术[M].郑州:河南科学技术出版社,2002.

[2]蔡华川,卢荣德,周开辟.HAUNI制丝线自动加香控制系统的改造[J].烟草科技,2006(1):33-35.

[3]徐俊山,康惠骏.烘丝机烟丝含水率的预测PI控制[J].电气传动自动化,2007(6):32-35.

[4]戴滔.模糊-PID控制在梗丝流化床中的应用[J].烟草科技,2008(8):24-27.

[5]马铁军.模糊控制在烟丝加香控制系统中的应用[J].计算机应用,1999(18):19-21.

[6]杨燕平.复合PID控制技术在热风温度控制中的运用[J].烟草科技,2007(6):21-23.

[7]俞仁皓,宋家海,王建.松散回潮工序回风温度PID控制参数的优化[J].烟草科技,2010(7):8-10.

[8]陶永华.PID控制原理和自整定策略[J].工业仪表与自动化装置,1997(4):60-64.

[9]俞忠原,陈一民.工业过程控制计算机系统[M].北京:北京理工大学出版社,1995.

[10]金以惠.过程控制[M].北京:清华大学出版社,1991.