穿层定向水力压裂技术的应用

路洁心,李 贺

(中国矿业大学安全工程学院,江苏 徐州 221116)

平顶山地区瓦斯自然灾害十分严重,且矿区位于区域构造上的高构造应力区,煤与瓦斯突出灾害是全国最严重的地区之一,矿区所发生的130余次的煤与瓦斯突出,70%都与小构造(小断层、小褶曲)有关。在现有生产矿井中,已有多对矿井先后发生了煤与瓦斯突出现象,随着开采深度和开采强度的增加,瓦斯地质条件和开采条件的变化,矿井所面临的瓦斯突出形式将更加严峻。

1 工作面概况

平煤集团十二矿三水平首采面己15-31010采面位于己七采区东翼,设计走向1 126 m,可采走向长970 m,斜采长 225 m,煤厚 3.35 ~3.95 m,平均3.80 m,煤层容重 1.31 t/m3,煤层倾角 13°~17°,平均13°,采面标高 -720~ -770 m。机巷断面12.6 m2,采用锚网梁+锚索支护,综机回采,回采供风量1 500 m3/min。机巷设计长度1 041 m,标高-770 m,风巷设计长度1 065 m,标高-720 m。根据十二矿示范化瓦斯综合治理规划及瓦斯综合治理需要,机风巷施工前,先施工机风巷的高位瓦斯抽排巷,均沿己14煤层施工,巷道断面均为3.0 m ×2.4 m(宽×高)。机巷高位瓦斯抽排巷与机巷平距40 m,位于机巷下面,设计长度1 034 m;风巷高位瓦斯抽排巷距风巷平距30 m,位于风巷下面,设计长度1 118.7 m。己14煤层厚度0~1.2 m,平均厚度为0.6 m,位于己15煤层上部,距己15煤层 8~12 m。戊组平均厚度6~7 m,位于己15煤层下部,距己15煤层120 m。

2 工业性试验概况及方案实施

在煤层内实施水力压裂技术时,首先在煤层内施工钻孔,再注入高压水。钻孔在高压水的作用下,孔壁破裂,压裂液随破裂面的扩展和延伸,依次进入下一级弱面,最后进入到煤体内部微裂隙。使煤体内瓦斯的弹性能得到释放,瓦斯压力及瓦斯含量降低,煤层透气性增加,减弱或消除煤体的突出危险性。

为确保己15煤层进风巷掘进过程中的安全生产,根据己15-31010工作面布置情况,拟定采用定向水力压裂技术,从时间和空间两方面进行综合治理技术。围绕深部煤与瓦斯突出、掘进速度慢的难题,从穿层水力压裂增透和瓦斯抽采两个方面突破着手,实现己15煤层安全型开采和己15进风巷快速掘进。

2.1 压裂孔压裂

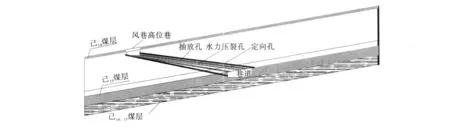

从己14煤层风巷设计下行孔,下行孔经己15-31010风巷上部至己16、己17煤层底部,实施穿层定向水力压裂。定向压裂后,在己14高位巷与己15风巷之间沿巷道走向形成一个卸压面,对下部的己15煤层巷道产生卸压保护作用,见图1。定向水力压裂孔应超前于掘进工作面80 m左右。

图1 己15-31010风巷高位巷定向水力压裂剖面示意图

2.2 定向孔导向控制

穿层定向水力压裂的一个关键技术就是定向孔的导向控制作用。理论上,定向孔的孔径越大,对裂隙的形成、发育和扩展越有利。由于受打钻设备和工艺安全等因素的限制,当孔径达到一定值后,再增加孔径不但提高透气性效果有限,而且会带来诸多不利因素,所以定向孔直径一般在75~100 mm,即可达到导向控制作用的目的。本次现场工业性试验定向孔孔径取89 mm。

2.3 抽放孔抽采

穿层定向水力压裂后,施工抽放孔并将其接入瓦斯抽放系统,对己15煤层瓦斯进行预抽。要求:必须先施工穿层水力压裂钻孔,待压裂项目结束后,方可施工穿层抽放钻孔。

3 施工组织

3.1 施工准备

在压裂之前,确保定向孔已经施工密封完毕。准备作业包含压裂施工前的各项基础设施布置和改进作业。

1)在压裂设备运输前,应对道路、井口、井下巷道及高压管线拐弯处进行勘察,确保所有设备完好可用。

2)摆放压裂设备,连接高压管路流程至孔口。低压管汇集到压裂泵组的供水管线必须用钢丝缠绕胶管,并尽可能减少弯曲。

3)高压管安装并备齐封孔剂和封孔材料等。

3.2 压裂前作业

1)按设计要求,在压裂钻孔内下入压裂管路,封孔并验封合格。

2)仪表监测和控制面板应摆放在操作指挥车内。

3)仪表、防爆微机、压裂泵组及遥控操作台等的调试,由压裂泵组、高压管汇、孔口传送来的信号决定,此信号应稳定可靠,通讯畅通。

4)距离压裂孔10 m内,安设图像、声音传感器等监测仪器。

5)采用静试压方法试压,泵压应达到管路额定工作压力的1.5倍。

3.3 压裂施工

压裂孔封孔完毕后,开泵进行水力压裂。从开始注水到水力压裂措施结束大约需要120 min时间,水力压裂全过程一般需要3~5 h。

4 效果分析

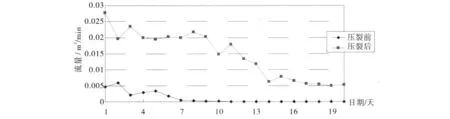

4.1 压裂前后单孔压裂抽放流量对比

5#孔压裂前后流量对比图见图2。

图2 5#孔压裂前后流量对比图

5#考察钻孔距压裂孔5 m,压裂前最大抽放浓度为8%,流量为5.9×10-3m3/min,经7天后衰减为零。压裂后单孔瓦斯抽放浓度到15%,流量达27.8×10-3m3/min,抽放浓度稳定。抽放浓度平均增加了70%,瓦斯流量上升了382%。

4.2 压裂前后煤体含水量变化考察

压裂前通过打钻取样化验煤体原始水分含量为1.1%左右;压裂后距压裂孔每5 m施工一钻孔分别进行取样分析,对压裂前后煤样的内在含水量进行对比,在30~35 m内,得出压裂后煤体水分增加34.5%以上,40~60 m 水分增加较少,为 4.5% ~12.7%。煤体注水湿润,使煤的物理力学性质发生明显变化,煤的弹性和强度减小,塑性增大,从而使巷道前方的应力分布发生根本变化,即随着煤体的湿润,高应力区向煤体深部转移,应力集中系数减小。煤体湿润后,还能使透气性成百上千倍的降低,上述的各种变化,都表明注水湿润煤体,可以降低或消除煤层和掘进工作面处的突出危险。

4.3 压裂对放炮后巷道粉尘浓度的影响

放炮30 min以后,距离工作面5 m处测量粉尘浓度,测量结果见表1。

表1 粉尘浓度测量结果表

实施水力压裂措施后,从煤体内部,即从尘源上进行了治理,放炮后粉尘浓度平均降低58.5%,井下环境明显改善,职工健康得到保证,防尘效果显著。

4.4 压裂前后施工安全性对比

进入穿层定向水力压裂控制区之前,巷道掘进施工过程中:煤炮频繁,喷孔夹钻严重,打钻过程中的钻屑量多,巷道的瓦斯浓度一直处于临界状态,施工受到严重威胁。

进入穿层定向水力压裂控制区之后:煤炮和喷孔夹钻现象明显减少,打钻顺利,工作面瓦斯含量降低。生产中,巷道中的瓦斯浓度一直稳定在0.2% ~0.3%,即使炮后也未超过0.5%,水力压裂后未发生过瓦斯超限事故。

5 结语

1)论述了穿层定向水力压裂的卸压增透机理,并分析了顺层起裂和穿层起裂机理,得出:在原岩应力和高压水压力双重作用下压裂的,其起裂注水压力不仅与组成钻孔围岩的性质相关,还取决于钻孔周围轴向与径向水平应力的大小。总体表现为:在径向上受最弱煤分层的影响,在轴向上则受最弱层理面的控制。

2)理论分析和现场实践表明,穿层定向水力压裂有效发挥了高能动力和水力的优势,并将其有机地结合起来。具有以下优势:a)改变煤体的物理力学性质。b)增加并控制卸压带长度和方向。c)增透。d)防尘。

3)首次把穿层定向水力压裂技术应用在高瓦斯、高应力及低透气性煤层中的煤与瓦斯突出防治方面,并确定了穿层水力压裂的形式:即从己14煤层高位巷道施工下行孔,穿过己15-31010机风巷上部至己16、己17煤层底部,进行穿层压裂;压裂后,布置实施抽采孔,接入瓦斯抽放系统,对下部煤层瓦斯进行预抽。

4)现场工业性试验表明:实施穿层水力压裂技术前后,各项参数和指标明显变化,增强了防突措施的有效性,缩短了防突措施执行时间,达到了良好的卸压增透效果,达到了防治煤与瓦斯突出的目的;软化了硬岩顶板,改善了生产过程中的顶板管理;煤体内部含水量大幅增加,提高了降尘率,改善了工作面作业环境;有效阻止了煤层的自燃发火,对煤矿安全生产及综合治理起到了显著作用。

[1] 王鸿勋,张士诚.水力压裂设计数值计算方法[M].北京:石油工业出版社,1998:112-115.

[2] 王鸿勋.水力压裂原理[M].北京:石油工业出版社,1987:31-37.

[3] 孙利军,李 明,许灿荣.深孔水力压裂技术在突出煤层中的应用[J].中州煤炭,2010(10):109-110.

[4] 倪小明,苏现波,李玉魁.多煤层合层水力压裂关键技术研究[J].中国矿业大学学报,2010(05):101-105.

[5] 张志勇.井下水力压裂强化抽放技术应用[J].矿山机械,2010(12):81-82.

[6] 吕有厂.水力压裂技术在高瓦斯低透气性矿井中的应用[J].重庆大学学报,2011(07):105-110.