柴油机主要部件冲击响应时域分析

计晨,汪玉,杨莉,冯麟涵

(1.海军装备研究院,北京100161;2.海军工程大学 船舶与动力学院,湖北 武汉430033)

柴油机是舰艇上最重要的动力设备之一,广泛应用于各型舰艇。近年来,柴油机等舰用设备抗冲击性能研究受到越来越多的关注,各种舰用设备冲击响应仿真、试验研究以及冲击防护研究得到了很大的发展[1-4]。目前,舰用设备抗冲击性能计算方法有静态等效法,动力设计分析方法(DDAM)和时域动态分析方法[5]。时域动态分析方法是目前国内外应用最广泛的一种计算方法,该方法采用实测的时间历程曲线,或标准的基础输入时程曲线作为设备的输入载荷,对设备进行瞬态动响应分析。国内学者运用时域动态分析方法也开展了大量的设备冲击响应研究工作,但有关正确模拟设备结构和部件间接触关系仍为该领域研究的热点和难点问题[6-11]。本文建立了某V6 型柴油机主要部件的有限元模型,对模型进行了冲击响应时域计算,得到了该型柴油机主要部件的冲击响应特性。

1 柴油机动力学计算模型

柴油机作为一种非常复杂的机械系统,建立一个切合实际的结构动力学模型是进行动力学分析(包括抗冲击分析)的基础。这也就需考虑柴油机构件的刚体运动与弹性变形的耦合,及其对整个系统运动和动力特性的影响。因此,本文采用机械系统刚柔耦合动力分析方法,将构件的刚体位移与弹性变形的非线性耦合以及各种机械约束引入到系统动力学模型,从而求得柴油机在冲击载荷作用下任意瞬时的动态响应。

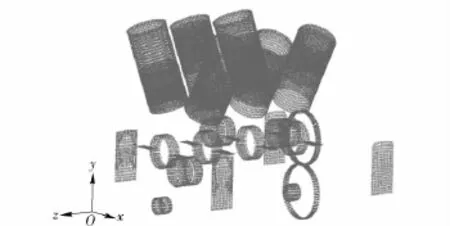

在划分模型网格时,采用精度较高的六面体单元能显著减少有限元模型单元数目,不但节省计算机时而且提高计算精度[6,9-11]。采用前处理软件进行处理,共生成单元249 273 个,节点344 068 个。柴油机主要部件模型如图1所示。

图1 柴油机主要部件有限元模型Fig.1 Finite element model of main parts of diesel

柴油机机体、飞轮壳、机脚为固定件,活塞、连杆、曲轴、飞轮、平衡块为运动件,是柴油机的主要部件。固定件之间一般利用过盈接触装配或螺栓连接的方式,简化模型中可以使用tie 约束关系代替[6,9,11]。运动件和固定件之间,以及运动件之间的连接关系应该使用油膜模型来模拟[12-13]。本分析中进行如下定义,活塞与气缸套之间是滑动约束关系,活塞销与活塞是tie 约束,活塞销与连杆小端是转动约束关系,连杆身、连杆瓦和连杆大头简化为一个一体的模型,连杆大端和曲柄销之间是转动约束关系,主轴颈和主轴瓦是转动的约束关系,柴油机约束面示意图如图2所示。

图2 柴油机主要接触关系简图Fig.2 Sketch of main contact relations in diesel

2 柴油机时域抗冲击仿真计算

由于柴油机中含有大量的非线性因素,频域抗冲击分析的难度较大[1],选取设备时域抗冲击计算方法[10]对柴油机模型进行抗冲击计算。首先确定冲击载荷输入,然后在垂向、横向和纵向3 个方向进行柴油机的冲击响应仿真计算。本文主要以垂向冲击为例介绍。

2.1 冲击载荷输入及计算方法

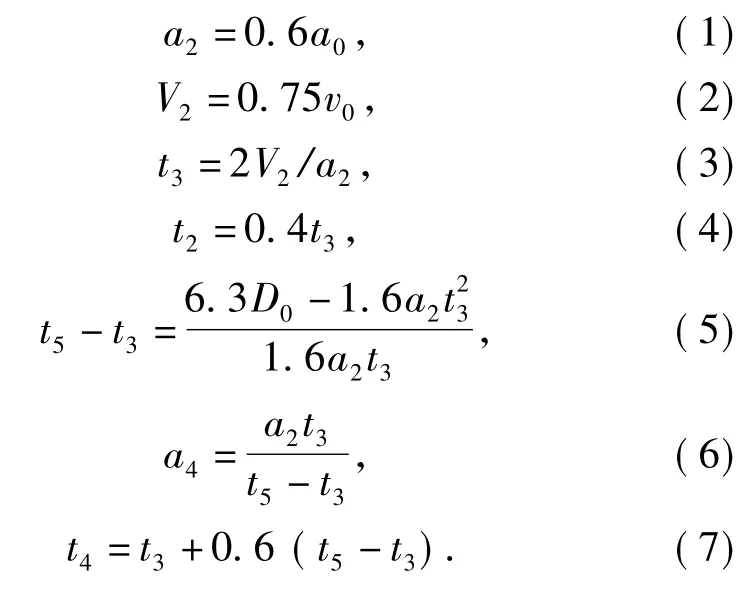

实际水下爆炸所发生的冲击激励是不规则的、较为复杂的冲击力或冲击加速度。而考核设备的抗冲击能力需要标准的冲击载荷。目前较为常用的是将实际冲击激励转化为设计冲击谱[1],由等谱位移D0段、等谱速度v0段及等谱加速度a0段描述,如图3所示,并根据BV043/85 标准[12]转化为时域加速度载荷,使其能接近于机电设备的实际安装使用环境。

图3 典型设计冲击谱Fig.3 Typical design shock spectrum

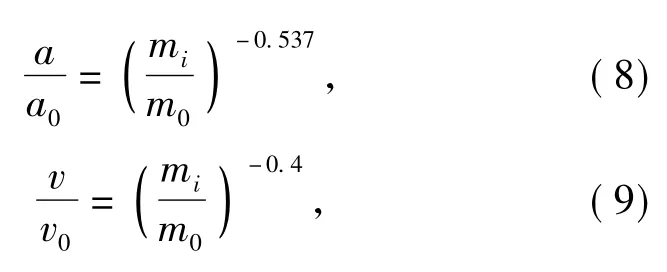

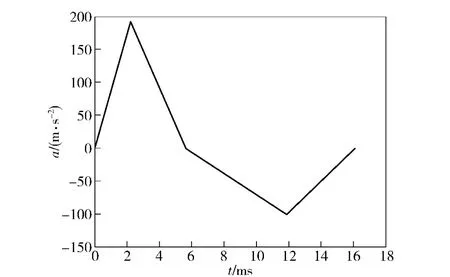

根据BV043/85 标准,冲击谱可以等效为双三角形或双半正弦时间历程曲线。由于三角形脉冲更接近于冲击响应谱,计算机输入也比较方便,因此数值仿真时采用了双三角形加速度时历曲线加载,如图4所示,输入载荷由正负2 个脉冲组成。正脉冲加速度峰值大,持续时间短,负脉冲加速度峰值小,持续时间长。正脉冲面积为V2,负脉冲面积与正脉冲面积相等,致使其最终速度为0.a2和a4分别为正负脉冲加速度峰值; t3为正脉冲的脉宽; t2和t4分别为正负脉冲加速度峰值出现时刻; t5-t3为负脉冲的脉宽。等效加速度时历曲线经2 次积分便得到位移值,此位移值比冲击谱的位移谱值D0要稍大(约1.05 倍)。根据BV043/85 标准,上述系数与冲击谱值之间存在下列转换关系:

对于质量大于5 t 的设备冲击谱加速度和速度需进行折减,折减公式为

式中: a 为折减后的冲击谱加速度;v 为折减后的冲击谱速度;m0=5 t;mi为设备质量(t).

图4 冲击谱等效加速度时历曲线Fig.4 Acceleration time history equivalent to shock spectrum

2.2 边界条件

冲击载荷通过柴油机机脚加载,一般定义机脚为载荷加载面,通过机体结构传递至柴油机的各部位。对于冲击输入加速度时域曲线,冲击计算过程中需要控制时间步长(时间步长小于波形最小特征周期),保证正确的输入波形。

2.3 计算分析工况

按照BV0430/85 中规定的垂向冲击校核工况进行分析计算,其设计冲击谱如图3所示。基于上述计算方法,校核工况垂向冲击加速度时历曲线如图5所示,加速度时历曲线参数如表1所示。

图5 校核工况垂向冲击加速度时历曲线Fig.5 Acceleration time history in vertical shock load

表1 校核工况垂向冲击加速度时历曲线参数Tab.1 Parameters of acceleration time history curve in vertical shock load

2.4 计算结果分析

2.4.1 柴油机冲击应力响应分析

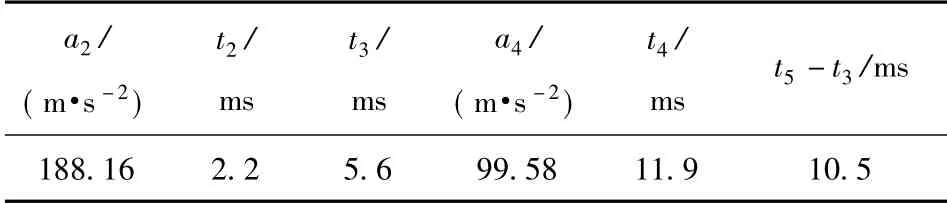

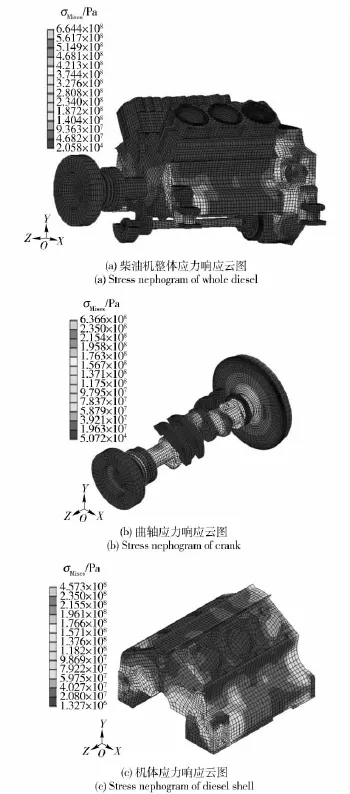

采用ABAQUS 计算上述工况作用下柴油机的冲击响应。某典型时刻柴油机冲击响应应力云图如图6所示。

机脚部位直接受到冲击载荷作用,并承受柴油机自身惯性力反作用,应力响应明显比其它部位大;曲轴由于存在与其它部件之间的非线性接触关系,并且受到飞轮惯量的影响,同样出现了较大的应力响应。

根据这些主要部件响应云图中可以总结出柴油机的抗冲击薄弱环节,即机脚与机体连接处,机脚与飞轮壳体连接处,曲轴与机体搭接处,连杆与曲轴接触处,以及转动齿轮接触处。

根据BV043/85 标准,对于冲击安全级A 的设备,由冲击载荷引起的应力不得超过静态屈服极限,即

式中: σMises为考核部位单元Mises 应力峰值(MPa);[σ]为许用应力(MPa).

图6 校核工况垂向冲击某时刻柴油机应力响应云图Fig.6 Diesel shock response in vertical shock load

为便于进行冲击安全性分析,定义“失效系数”

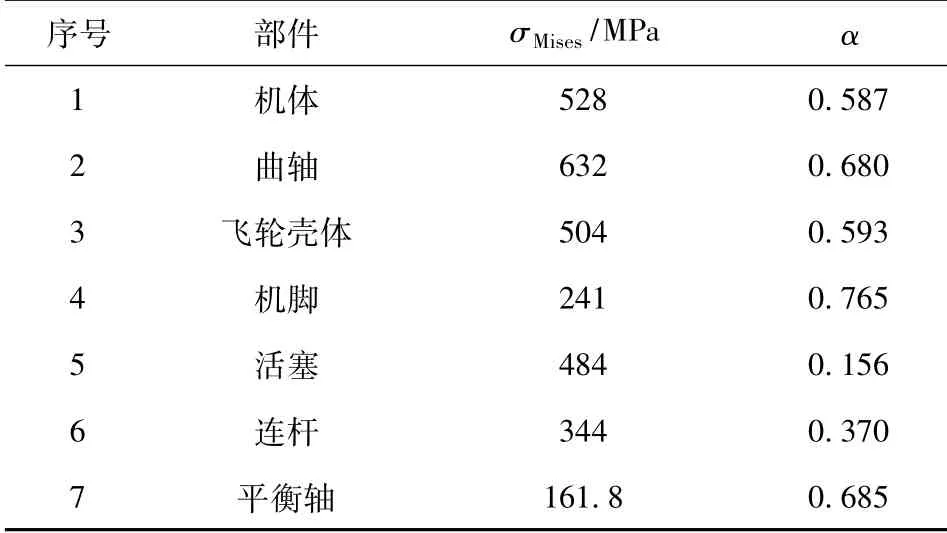

当α<1 时,结构安全; 当α >1 时,结构不安全。表2为各部件考核单元中的应力最大值。由计算结果可知,柴油机各部件均能满足BV043/85标准垂向抗冲击要求,但机脚在垂向冲击下最为危险。

表2 各部件应力极值Tab.2 Maximum stress of assessment elements

2.4.2 柴油机运动响应分析

柴油机由系统构件相互连接组成,部件之间具有确定的相对运动,因此冲击作用下主要部件的运动响应情况也是表征其抗冲击性能的指标之一。

图7为柴油机主要部件上的加速度响应时历曲线。从图7可以看出,在冲击载荷作用下柴油机不同部件响应表现为高频特性,其中平衡轴的响应最为剧烈。并且不同部件加速度响应基本都出现明显峰值,并随冲击加载的进行而衰减。而除机体外,其余部件由于存在非线性接触关系,在加速度响应峰值过后,出现了若干次较大的响应值。

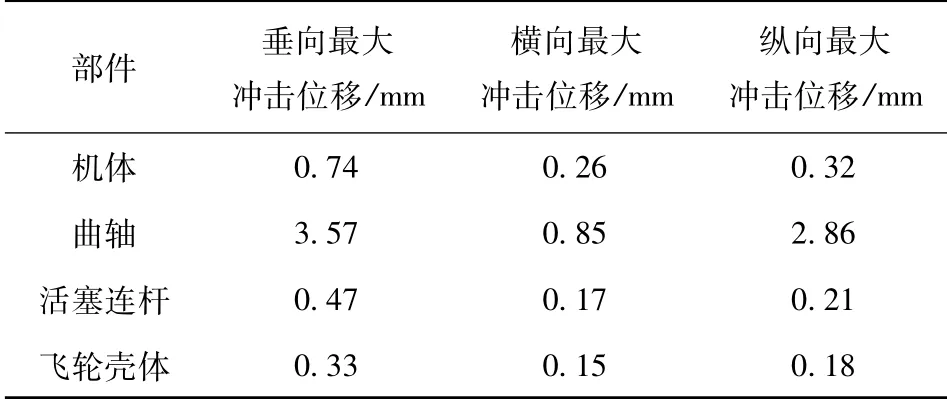

表3给出垂向冲击校核工况柴油机主要部件机体、曲轴、活塞连杆、飞轮壳体的垂向、横向、纵向最大冲击位移响应值,这些响应量均在允许范围内。因此,在此冲击工况下可判定柴油机可正常工作。

表3 柴油机主要部件最大冲击位移响应Tab.3 Maximum shock displacement response of main component

2.5 柴油机轴承冲击安全性

对于含有转动构件的柴油机而言,滑动轴承中油膜的动力特性直接影响到轴的稳定性及承载能力,需进行冲击安全性校核。而冲击作用下的油膜力与轴颈的位移、速度之间是一种复杂的非线性关系,油膜力取决于轴承的几何和物理参数、轴承的载荷和轴颈的转动角速度等。

图7 柴油机典型部位冲击响应Fig.7 Shock responses of typical components

采用文献[13]中改进的动载滑动轴承雷诺润滑方程,基于MATLAB 编程采用差分法求解油膜压力分布,将一块轴瓦的油膜划分为许多网格,用各节点压力值构成各阶差商,近似取代雷诺方程中的导数,由此求出各节点上的离散压力值,以近似表达油膜压力分布,进而将这组压力值进行数值积分,从而求得油膜承载力等性能值。

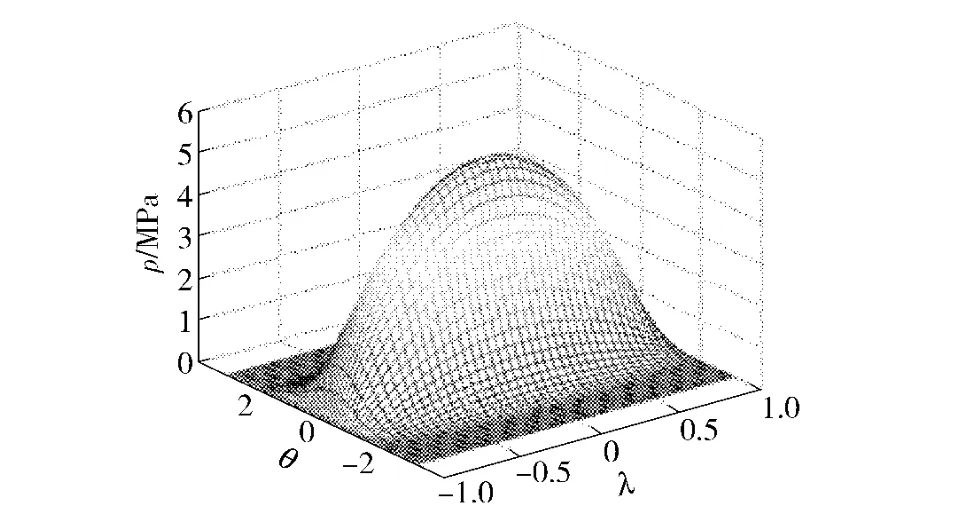

通过计算[12-13]得到,轴瓦最小油膜厚度为0.06 mm,油膜压力最大值为5.4 MPa,轴瓦合金的应力最大值为3.7 MPa.图8、图9分别给出了该柴油机在校核工况下的油膜压力及轴瓦合金压力,其中x 轴为无量纲轴向位置λ,y 轴为无量纲周向位置θ.图8中z 轴为油膜压力,图9中z 轴为轴瓦合金Mises 应力。

图8 油膜压力三维分布曲线Fig.8 Three dimensional distribution of oil film pressure

图9 轴瓦合金Mises 应力三维分布曲线Fig.9 Three dimensional distribution of bearing shell alloy Mises stress

从图8可知,油膜压力的三维分布近似为一连续的抛物面分布,在-π≤θ≤0 范围内油膜压力由0 增加至最大值5.4 MPa,0≤θ≤π 范围内油膜压力急剧减小至0.并且油膜压力在轴承宽度方向上分布变化较大,在中心宽度λ =0 处油膜压力最大。由图9看到,对于轴瓦,位于同一母线位置(同θ)处Mises 应力变化趋势一致,仅是峰值不同,且越靠近接触表面,轴瓦与轴颈接触表面的Mises 应力越大,并且最大Mises 应力产生于最大流体动压力区域,即最大油膜压力处。

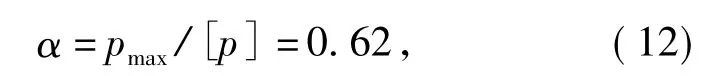

柴油机轴瓦允许最大压力[p]=6~10 MPa,而计算程序得轴瓦最大压力pmax=3.7 MPa,轴瓦最大失效系数

此处,为保守起见,取[p]为6 MPa.

由上述分析可见,轴瓦的最大失效系数为0.62,轴承满足BV043/85 标准垂向抗冲击要求。

3 结论

鉴于柴油机中包含着大量非线性接触关系,本文采用时域模拟法对某型柴油机抗冲击性能进行了评估,给出了对这种复杂机械系统动力学建模的原则和依据。根据对柴油机整体进行垂向冲击响应时域分析,以及对曲轴、活塞连杆和飞轮壳体等主要部件进行应力响应分析,总结了柴油机抗冲击薄弱环节,并采用差分法求解轴承油膜压力分布以及轴承合金应力,得到轴瓦Mises 应力极值产生的区域与其最大失效系数,据此分析表明该柴油机符合BV043/85 标准关于冲击安全级A 级设备的相关要求。相关研究结果可为进一步提高柴油机抗冲击性能设计提供参考。

References)

[1]汪玉,华宏星.舰艇现代冲击理论及应用[M].北京: 科学出版社,2005.WANG Yu,HUA Hong-xing.Modern shock theory and application for warship[M].Beijing: Science Press,2005.(in Chinese)

[2]汪玉,张磊,史少华,等.舰船水下非接触爆炸抗冲击技术综述[J].科技导报,2009,27(14):19 -22.WANG Yu,ZHANG Lei,SHI Shao-hua,et al.Review of shockresistance technology of naval ship for underwater non-contact explosion[J].Science & Technology Review,2009,27(14):19 -22.(in Chinese)

[3]Scavuzzo R J,Pusey H C.Naval shock analysis and design[M].Falls Church: Shock and Vibration Information Analysis Center,Booz-Allen and Hamilton Inc,2000.

[4]Manceau J R,Nelson E.An evaluation of shock response techniques for a shipboard gas turbine[J].Shock and Vibration Bulletin,1975,45(2):135 -150.

[5]刘建湖.舰船非接触性水下爆炸动力学的理论与应用[D].无锡:中国船舶科学研究中心,2003.LIU Jian-hu.Theory and its application of ship dynamic response to non-contact underwater explosion[D].Wuxi: China Ship Scientific Research Center,2003.(in Chinese)

[6]姚熊亮,冯麟涵,张阿漫.不同工作状态下增压锅炉的抗冲击特性分析[J].中国舰船研究,2008,3(4):26 -32.YAO Xiong-liang,FENG Lin-han,ZHANG A-man.The shockresistance characteristics of supercharged boiler under different work conditions[J].Chinese Journal of Ship Research,2008,3(4):26 -32.(in Chinese)

[7]赵应龙,何琳,黄映云,等.船舶浮筏隔振系统冲击响应的时域计算[J].噪声与振动控制,2005,(2):14 -17.ZHAO Ying-long,HE Lin,HUANG Ying-yun,et al.The computation of shock response of marine floating raft shock-resistant system in the time domain[J].Noise and Vibration Control,2005,(2):14 -17.(in Chinese)

[8]林腾蛟,蒋仁科,李润方,等.船用齿轮箱动态响应及抗冲击性能数值仿真[J].振动与冲击,2007,26(12):14 -17.LIN Teng-jiao,JIANG Ren-ke,LI Run-fang,et al.Numerical simulation of dynamic response and shock resistance of marine gearbox[J].Journal of Vibration and Shock,2007,26(12):14 -17.(in Chinese)

[9]陈海龙,姚熊亮,张阿漫,等.船用典型动力设备抗冲击性能评估研究[J].振动与冲击,2009,28(2):45 -50.CHEN Hai-long,YAO Xiong-liang,ZHANG A-man,et al.Shock resistance performance evaluation for the typical dynamic device used in ships[J].Journal of Vibration and Shock,2009,28(2):45 -50.(in Chinese)

[10]姚熊亮,刘东岳,赵新,等.大型复杂舰船设备抗冲击动态特性研究[J].哈尔滨工程大学学报,2008,29(10): 1023 -1029.YAO Xiong-liang,LIU Dong-yue,ZHAO Xin,et al.Research on the anti-shock dynamical characteristics of large scale warship equipments[J].Journal of Harbin Engineering University,2008,29(10):1023 -1029.(in Chinese)

[11]周其新,姚熊亮,张阿漫,等.舰用齿轮箱抗冲击能力时域计算[J].中国舰船研究,2007,2(3):44 -48.ZHOU Qi-xin,YAO Xiong-liang,ZHANG A-man,et al.Antishock performance analysis of marine gear case by time domain calculation[J].Chinese Journal of Ship Research,2007,2(3):44 -48.(in Chinese)

[12]曹树谦,丁千,陈予恕,等.具有滑动轴承的稳态转子系统有限元建模分析[J].汽轮机技术,1999,41(6):347 - 350.CAO Shu-qian,DING Qian,CHEN Yu-shu,et al.Analysis on modeling steady rotor system with sliding bearings by using FEM[J].Turbine Technology,1999,41(6): 347 -350.(in Chinese)

[13]关岱杉,郭百森.冲击载荷作用下滑动轴承油膜压力与应力研究[J].传感器与微系统,2008,27(4):55 -58.GUAN Dai-shan,GUO Bai-sen.Research on oil film pressure and stress of sliding bearing subjected to impact loading[J].Transducer and Mini-System,2008,27(4): 55 -58.(in Chinese)

[14]BV043/85,The criteria for building the shipboards: shock security[S].Germany: Bundesamt fur Wehrtechnik und Beschaffung,1985.