氯气压缩机振动超标的分析与处理

许小玲

(广西石化高级技工学校,广西 南宁 530031)

南宁化工集团有限公司氯碱厂氯气压缩输送设备采用的是锦西化工机械厂生产的三级六段水平剖分离心式压缩机。该设备是氯碱厂的关键设备,在工艺生产中担负着氯气压缩和输送任务,它的稳定运行对氯碱厂和整个公司的安全稳定生产有着非常重要的意义。

该机属离心式压缩机,分六级三段,电机与压缩机之间由增速齿轮箱连接,压缩机正常运转时转速为 6000r·min-1,属于高转速设备。 其主要设计及操作参数如表1所示。

?

该机组自从2004年投入使用后,运行状况一直不理想,轴振动一直位于临界状态居高不下,径向轴振动值在低报警线50μm附近上下波动。2005年和2006年虽进行多次检修,问题仍得不到解决,两年多以来共发生轴位移振动超差故障6次,造成机器联锁保护跳闸和生产停车,严重影响了生产。

1 振动原因分析

为处理振动超差问题,公司抽调骨干人员组成攻关组,查找引起压缩机轴振动超差的原因。经过分析认为,可引起H2C58-6压缩机轴振动过高的主要因素有:(1)转子动不平衡;(2)轴瓦间隙过大;(3)机组对中发生变化;(4)仪表显示假值。

为彻底解决压缩机轴振动偏高的问题,我们对上述各项可能的原因逐一进行排查分析。

1.1 转子动不平衡对振动的影响

压缩机工作时,转子的转动存在不平衡离心力,从而引起转子的径向振动,并通过支承转子的轴承沿径向传播,使得整个机组在工作过程中产生振动和噪声。当振动大小在规定的范围内时,振动不会影响机组的正常工作。但是,当不平衡离心力增大到一定值后转子会产生很大的横向振动。这时振动不仅会影响机组正常工作,而且还会引发一系列严重后果,如轴承磨损、烧毁及转子断裂等。

为彻底排除转子动不平衡对振动的影响,于2006年底将压缩机转子送回生产厂家进行转子动平衡实验,排除了由于转子动平衡问题产生振动的可能性。

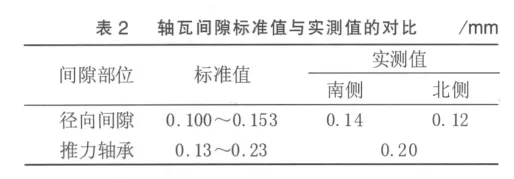

1.2 轴瓦间隙对振动的影响

轴瓦间隙是影响轴承稳定性的主要因素之一,因此对各间隙进行了仔细的测量,标准值与实测值的对比,见表2。

?

各轴瓦间隙均在正常范围内,从而排除了由于轴瓦间隙过大引起轴振动的可能。

1.3 机组对中对振动的影响

机组的对中找正就是使机组各转子达到同一轴心线的调整过程,通常要选定转子的轴心线为基准,通过对中找正,机组各转子轴心线达到同轴心,消除不应有的附加应力,从而保证机组长期、稳定的连续运转。

由于压缩机为高转速机器,在运行状态下机组的机壳、轴承座等部件的温度也比环境温度要高得多,而当机组停止时,各部件的温度趋于环境温度。由于机组各部件存在热胀冷缩现象,在冷态时机组各转子轴心线处于同心线的位置,在热态下可能处于不同心的位置。对机组冷、热态对中曲线的测绘有一定的困难。

为做好此项工作,我们请广西计量测试研究所采用先进的激光找正仪来进行找正工作。为彻底排除由机组对中原因的产生振动的可能性,本次检修对整体机进行了全面的找正工作。找正结果符合DEMAG机组对中找正的要求,因此可以排除振动是由机组对中不合格引起的。

1.4 对在线振动检测仪表的排查

氯压机轴振动监测系统采用了先进的在线检测仪,其中检测振动的核心设备即传感器为德国原装进口的申克传感器。为排除传感器原因而造成的虚假超差现象,我们拆下仪表,由电仪车间对检测仪表进行全面的校准。结果证明仪表没有超出偏差。

1.5 对润滑油系统的排查

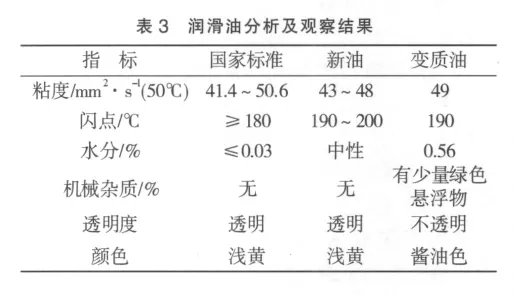

对工艺操作记录进行分析,发现该机润滑油的更换比较频繁,最近一次换油在2006年4月份,使用还不到半年时间,还未到换油时间,但换出的润滑油颜色偏黑。

将换出的机油送到化验室进行检验,根据化验结果可知,由于润滑油变质造成润滑不良,使止推瓦和推力盘发生急剧磨损是轴位称振动超标的主要原因。对润滑油进行观察和化验的结果见表3。

?

为了找出润滑油变质的原因,收集了变质油中的绿色悬浮物做能谱分析,结果表明这种绿色悬浮物中氯元素的含量高达70%~80%。再取合格的润滑油做通氯气试验,发现通氯气10min后,颜色变深,酸值超标,带有刺激性气味。通过以上分析化验及对比试验的结果可以知道,在氯气压缩机运行过程中,油系统串进了氯气,使润滑油吸收氯气而变质。氯气的泄漏程度与轴封结构和轴封在工作时的状态有直接关系。

2 采取的措施及效果

2.1 氯气泄漏原因分析

原因找到后,我们进行下一步分析:压缩机两端轴封的结构是完全相同的,都装有五道迷宫密封环和一套填料密封。填料密封在工作时,外侧通入密封氮气,并且控制外侧压力高于内侧压力,形成一个压差(设计值为686Pa),在压差作用下,氯气不能漏到填料密封外侧。另外,压缩机两端还各装有一套停机状态使用的手动停车密封。油封采用的是一道迷宫密封环。

由轴封的结构特点和设计要求可以看出,当填料密封外侧对内侧的压差时Pd<0时,就会发生氯气泄漏。另外,氮气管网中混入氯气,氯气随轴封氮气越过填料密封外侧的两道迷宫密封环从轴封处泄漏。

2.2 采取的措施

(1)安装专用的轴封密封氮气专用管线,同时向油系统充保护气。对轴封氮气管进行改造,采用专用的管线输送密封氮气,不与其它工艺管路相混用,并将其与别的系统有联系的地方完全断开,防止氯气、氢气、氨气等混入氮气中。

分别在压缩机两端轴瓦箱、增速箱及油箱上安装保护气接头,增设保护气充加装置,不断向油系统内充加干燥氮气或干燥空气,避免油与氯气接触。

(2)加强填料密封的检查监控。检修时严格控制填料密封的密封间隙,保持0.15mm的标准。在检修施工中认真落实轴密封套和扇形块的保护措施,并形成常规检查制度。

(3)在主轴两端轴瓦箱处安装挡气环。由于氯气较重,它在高速旋转时会产生离心力。在压缩机主轴两端的暴露部位靠轴瓦处各安装一个挡气环。如果氯气发生泄漏,由于它受到离心力,不断向外甩出,通过挡气环的作用,使泄漏的氯气不能进入到轴瓦箱,达到保护轴瓦和轴承的目的。

(4)严格工艺操作。通过工艺分析得知,密封氮气的压力控制对密封性能有很大影响,而氯气能否透过密封气的密封作用进入轴承座,取决于密封气与工作氯气的压力差,因此控制密封气与工作氯气的压力差是关键。为此,严格工作操作,把密封气与氯气的压力差作为重要监控指标进行控制。

2 结果

引起氯气压缩机振动超标的原因是多方面的,有时故障可能出现在周边设备或工艺条件上,在生产实践中,分析故障不能单纯从机器本身出发,一定要多方面分析,找出真正的原因,才能对症下药。经过本次攻关,先后实施了安装挡气环,加强填料密封检查监控,安装轴封氮气专用管线等三项措施,使轴位移故障大为减少,运行效果十分良好。2008年进行停车大检修时,对润滑油进行化验检查,没有发现变质现象。 随后又实施了向油系统充加保护气的措施,效果显著,2009年运行至今,未发生过类似故障。

经过2年多的使用检验证实,为防止轴位移故障的发生所采取的措施是正确和可靠的,并且投资少,符合生产实际情况,易于在生产和检修中实施及操作和维护。

[1] 王国龙.保证氯气压缩机稳定运行的措施 [J].中国氯碱,2001,(3):37-39.

[2] 李建民.新型离心式氯气压缩机应用总结[J].中国氯碱, 2002,(7):34-36.

[3] 陈彬,刘伟,张国大.离心式氯气压缩机充抽气密封系统[J].氯碱工业, 2005,(5):38-39.

[4] 赵国华.透平压缩机的振动原因及消减措施[J].石油和化工设备, 2006,(3):41-42.

[5] 李仰泉,李俊成.空气压缩机轴振动原因诊断及检修[J].大氮肥, 2007,(4):258-260.

- 化工技术与开发的其它文章

- 法兰变送器在化工测量中的调试应用

- 循环水冷却塔水能回收技术应用