浅谈制冷系统循环冷却水的水质处理

韦冬梅

(南宁化工股份有限公司,广西 南宁530031)

南宁化工股份有限公司化合厂循环水岗位负责给本厂和PVC厂制冷机组提供循环冷却水,冷却水通过冷却塔时,把空气尘埃中的有机物﹑微生物等带入水中,使浊度增加;本厂地处南方,冷却水的温度很适合菌藻的生长,不断生长的藻类会形成生物粘泥;异氧菌、铁细菌等细菌的大量繁殖,造成管道内壁腐蚀,形成铁锈皮脱落,影响冷凝器的换热;另外循环水中的钙﹑镁离子会随着制冷系统冷凝器换热时水温的升高形成水垢,附着在冷凝器铜管的内壁,形成致密水垢(主要是碳酸钙垢)。水垢和污垢结合在一起会引起或加重设备腐蚀,严重影响冷凝器的换热效果,造成冷量不足,不得不降量生产甚至停车。因此必须进行水质处理,以保证整个循环水系统的换热效率和使用年限。

1 现状

本厂循环水系统采用不锈钢、碳钢、铜等材质,设计循环水量 3200m3·h-1,满负荷生产时循环水量甚至超过最大设计能力。由于未进行水质处理,制冷机组蒸发器、冷凝器换热效果差,机组常常发生喘振、冷凝器压力高等设备故障,影响制冷效果,冷量不足使得生产岗位只能降量生产或者停车检修;另一方面,未进行水质处理的时间较长,设备腐蚀严重,制冷机组油冷却器不时漏油,使得循环冷却水的含油量大,容易滋生细菌,水质容易变坏,严重影响制冷效果。为不影响生产,车间采取的处理方法是一边排污一边加入补充水进行置换,每次需要连续置换3d水质才基本正常,造成水资源极大浪费,生产成本居高不下,更不利于节能减排。表1为该厂循环水补充水(河水)的水质情况。

表1 补充水(河水)水质

2 解决方案

对管道垢样进行分析的结果是:垢样中碳酸钙的含量高达70%以上,而氧化铁等杂物的含量仅占20%~30%。因此,该循环冷却水系统中主要的问题是水垢的堵塞及藻类的清除。针对该水质特点,我们通过实验确定了相应的水处理配方及处理方案,该方案在严格控制腐蚀和结垢的同时兼顾杀菌。为此,必须对冷却水系统进行藻类剥离、除垢清洗、预膜和水质稳定处理,以控制设备的腐蚀。同时对该系统存在的工艺及管理的问题进行改进。

2.1 水质处理

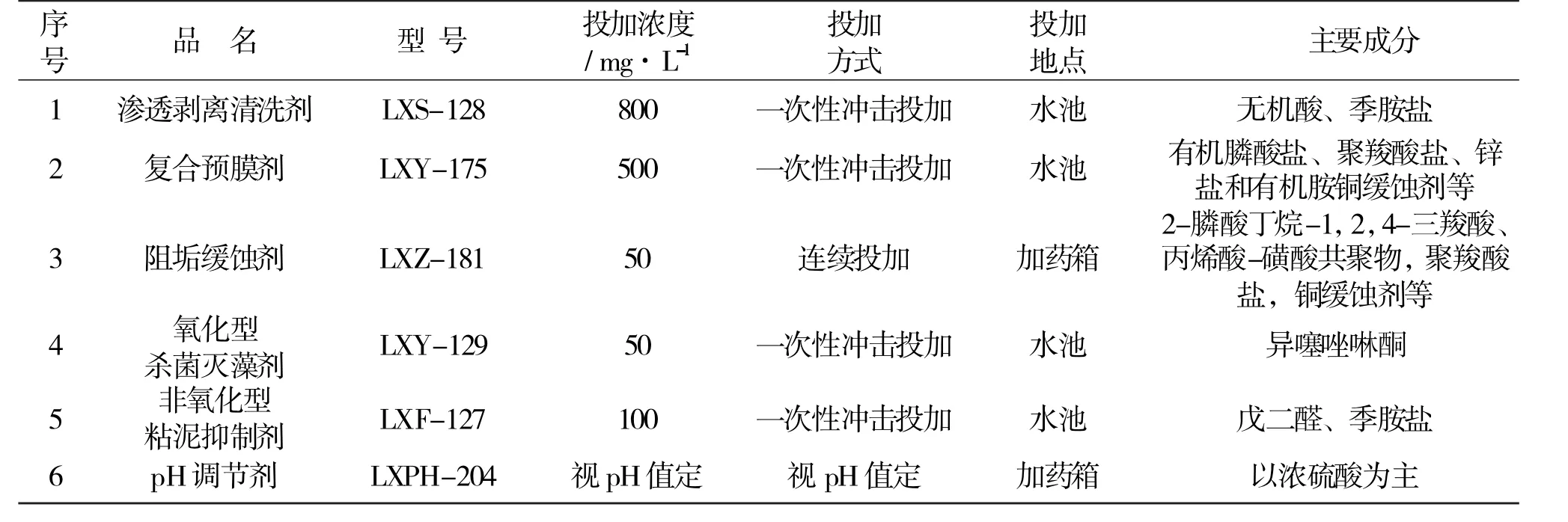

2.1.1 药剂选择

针对该水质特点,经过多次取样做小型实验,确定使用某公司研制的下列水处理剂进行清洗维护,可保证完全清除水垢又可使设备不被腐蚀。

表2 水处理用化学药品的使用及性能指标

2.2.2 化学清洗步骤

水冲洗:运行时间24~48h,操作要求:水池内注满水,开泵循环,将系统内的机械杂质和悬浮物冲洗干净。

渗透剥离清洗:运行时间24h,操作要求:在系统中,以800mg·L-1的浓度,投加渗透剥离剂LXS-128计136kg,循环清洗24h。利用该药剂的除油作用,去除油污、渗透、疏松和溶解腐蚀产物及粘泥(注:清洗过程中若泡沫过多,可按系统水量,投加 1~2mg·L-1的消泡剂)。

水质监测:每2~4h,分析循环水pH、总铁。绘制总铁~时间变化曲线,以确定操作转换时间。

系统换水:运行时间24~48h,操作要求:清洗结束后,采用同时补排水的操作方法,将清洗液置换出系统,有条件时,可将循环水池排空,进行清池,以确保清洗后的循环水达到如下指标:pH值:7~9,总 Fe<1mg·L-1。

水质监测:置换排放过程中,每隔4h分析循环水pH值、M碱度、浊度、总Fe等指标,确定置换时间。

防腐预膜:运行时间72h,操作要求:系统水质达标后,以500mg·L-1的浓度,投加有机防腐预膜剂LXY-175计85kg,系统热态预膜 24h,冷态预膜48h。

水质监测:预膜过程中,控制系统总磷50~70 mg·L-1,预膜效果监测:碳钢监测试片表面可见蓝色光晕,不锈钢试片表面光洁,铜试片表面颜色变暗。

2.2.3 正常运行

置换预膜液:系统正常运行后24h,应采用连续补排水的方式,对系统中的预膜液进行适当置换,确保系统水质达到如下标准:pH 值 8.3~8.5,浊度≤40Ntu,总磷酸盐≤7mg·L-1。

基础投加:系统水质达标后,按照系统保有水量计,以 50mg·L-1的浓度,在循环水池中一次性投加阻垢缓蚀剂LXZ-181,使系统转入正常运行。

2.2.4 水处理日常运行管理

阻垢缓蚀剂投加量管理:系统转入正常运行后,每天根据系统补充水量,按 50mg·L-1浓度,投加阻垢缓蚀剂(LXZ-181),可将此投加量通过自动加药装置均匀投加。

杀菌灭藻剂投加管理:系统细菌总数超标或目测冷却塔填料及支撑架、池壁菌藻滋生严重时,可交替投加氧化型杀菌剂或非氧化型粘泥剥离剂。投加次数为氧化型杀菌剂隔周投加一次,非氧化型粘泥清洗剂一般隔周投加一次(即两种杀菌剂交替投加)。

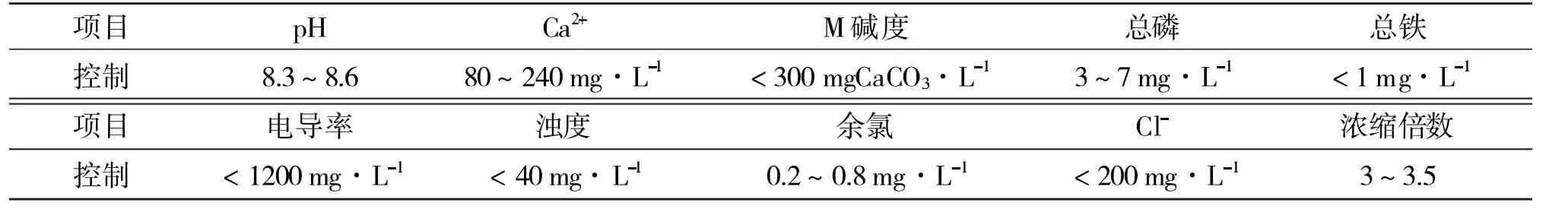

水质管理:每7d取样分析循环水系统pH值、电导率、钙硬、全碱度、总铁、总磷、Cl-等指标,并根据相应分析数据适当加药调节。表3为本厂的循环水水质控制指标。

2.3 漏油处理

为了避免油冷却器穿漏而导致漏油污染水质,定期对油冷却器进行检修,腐蚀严重无法修补的油冷却器应进行更换,原先厂里采用的是定期隔油的方式,改进后采用根据现场循环水的水质情况不定期隔油的方式,在水质差时增加隔油次数,避免细菌滋生。

2.4 更换旧设备

表3 循环水水质控制指标

把原有冷却塔的填料进行规整,不能使用的进行更换,并将填料上的垃圾清理,改善了布水不均的状况,提高了冷却塔的效率。原先冷却塔风机经常出故障,检修配件需从厂家采购,检修周期较长,影响正常生产,针对这一状况,利用全厂停车检修的时间,对风机进行较为彻底的检修,及时更换相应的部件,并加强对风机等设备的维护保养。正常开车后,风机一直正常使用,较少出现问题。

3 应用效果

在进行水处理的同时,逐台对制冷机组冷凝器、蒸发器循环冷却水列管进行高压清洗,以便进行水处理前后的对比。正常运转后,机组运行状况良好,之前因为冷凝器、蒸发器换热效果差引起的喘振现象大为减少,只在夏季天气炎热,循环水温较高的情况下偶有发生,因机组制冷量不足导致降量生产的现象大大减少,保障了生产。自2010年2月实施水质处理以来,一年的现场实践表明,效果显著。2011年1月大检修拆开冷凝器、蒸发器两边封头,发现冷凝器、蒸发器循环冷却水列管表面污垢和黏泥很少,列管内壁干净,没有堵塞现象发生,说明阻垢效果很好。日常分析表明,缓蚀效果也不错,其中碳钢、不锈钢、铜的 腐 蚀 率 平 均 为 0.075mm·a-1、0.005mm·a-1、0.005mm·a-1,符合国家标准。 冷却塔框架及循环水池内、循环水管表面不生藻类及青苔,表明杀菌剂效果达到要求。更换和检修油冷却器后,几乎没有再发生漏油事故,不会造成水质污染。水质控制好之后,除非出现突发水污染事故,几乎不用排水置换,大大节约水资源。综上所述,采取的解决方案确实有效可行。

[1] 高溪,陈洪波.炼油厂循环冷却水技术的研究及应用[J].工业水处理,2009,(10):80-82.

[2] 蔡世军,赵新义,王莹莹.循环冷却水节水技术研究进展[J].工业水处理,2009,(3):4-7.