MTBE 装置甲醇回收系统操作异常分析及处理

尹克新,王红晓,王金明

(1.青海油田公司格尔木炼油厂,青海 格尔木816000;2.凯瑞化工股份有限公司,河北 沧州061000)

青海油田格尔木炼油厂2万t/a MTBE装置于2005年12月建成投产,生产的MTBE产品作为调和高辛烷值汽油组分,多年来为炼油厂生产高标号汽油做出了贡献,创造了较好的经济效益。但自2009年起,MTBE装置每年都出现甲醇回收系统萃取塔界位难以控制,甲醇回收塔带烃较多,塔超压严重等现象,在装置停工检修萃取塔时发现塔盘筛孔堵塞情况比较严重。经过分析研究塔盘堵塞物及萃取水pH值,判定甲醇回收系统操作异常是由于萃取塔塔盘筛孔堵塞而造成塔盘通量不足、塔阻力增加引起的,而塔盘堵塞的原因是萃取水系统处于酸性环境对设备进行腐蚀造成的。

1 装置流程简介

MTBE装置由醚化反应、产品分离和甲醇回收3部分组成,采用带中间循环冷却的固定床加催化蒸馏合成MTBE的生产工艺,利用气体分馏装置所生产出的碳四组分与甲醇进行反应,生产出MTBE产品以及回收未反应的甲醇和碳四组分。经过醚化反应、产品分离后,从催化蒸馏塔顶来的甲醇和碳四共沸物由萃取塔底部经进料分布器呈分散相进入塔内,塔顶进从甲醇回收塔底送来的循环萃取水,经逆流萃取后甲醇几乎全部溶于水中,由萃取塔底进入甲醇回收塔回收甲醇,萃取塔顶萃余相碳四馏分由塔顶送入剩余碳四罐,通过泵压送至罐区。

2 塔盘堵塞情况及堵塞原因

2.1 萃取塔塔盘堵塞情况

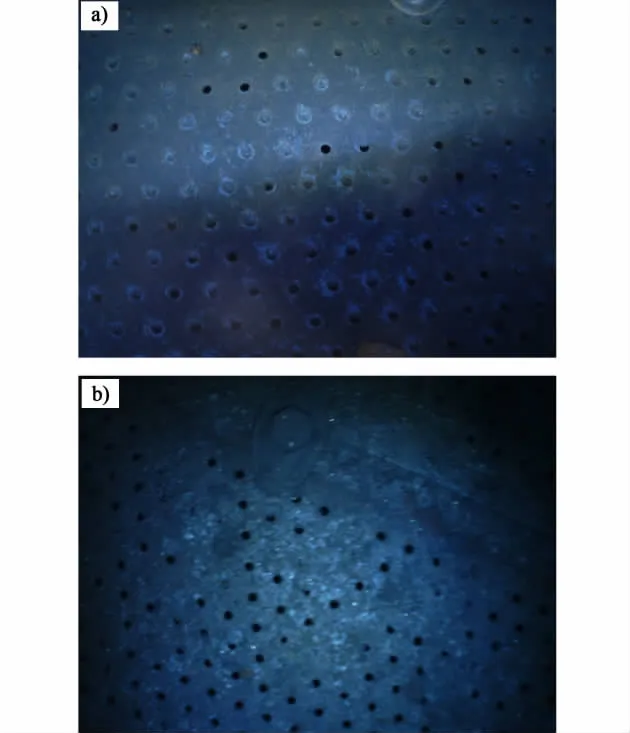

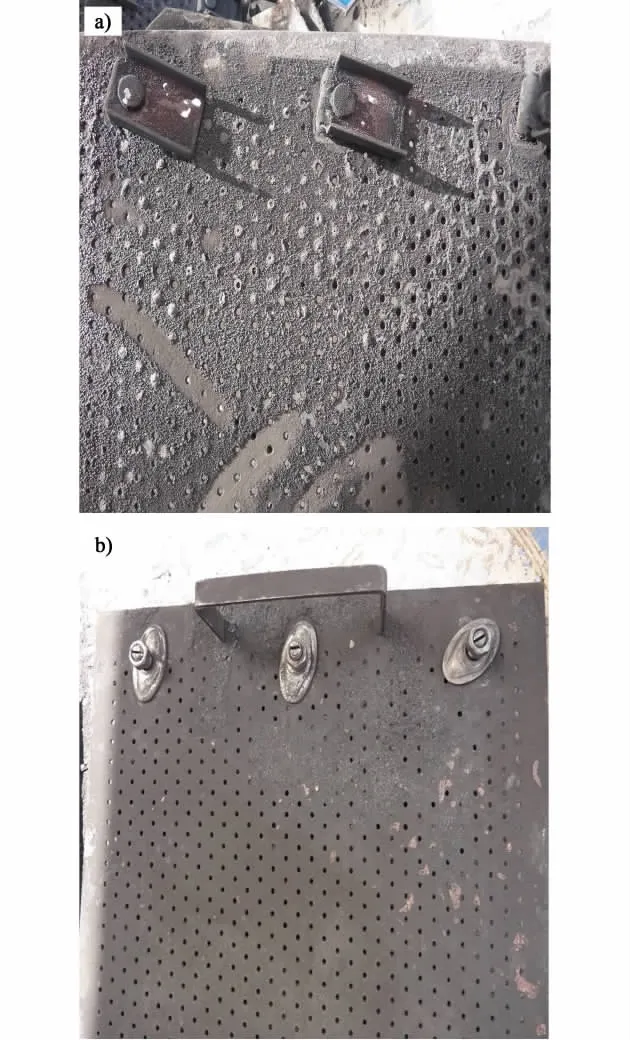

MTBE 装置甲醇萃取塔为筛板塔,内装40层筛板塔盘,每层塔盘分布着3 116个孔径为3 mm的筛孔。从2009年起,装置基本上运行7个月左右,就出现甲醇回收系统异常,甲醇回收塔超压现象严重,塔液位难以控制。在装置停工检修时发现萃取塔塔盘及塔壁吸附着大量黑褐色物质,塔下部塔盘的筛孔被此种物质堵塞的情况比较严重,个别塔盘近80%的筛孔被堵塞。图1为2009年萃取塔检修的塔盘堵塞情况,图2为2011年萃取塔检修的塔盘堵塞情况。

图1 2009年萃取塔塔盘筛孔堵塞情况Fig.1 Clogging condition of extraction column in 2009

2.2 塔盘筛孔堵塞原因

检修中从塔盘清扫下来的物质基本上可以全部被磁铁吸附,说明这些物质主要成分为铁锈。停工前检测甲醇回收系统的萃取水的pH值为5.3,呈酸性。联系MTBE装置催化剂制备方法和及其性质,可以推断出由于甲醇回收系统的萃取水呈酸性,会对甲醇回收系统的碳钢设备造成腐蚀,设备腐蚀生成的铁锈与原料中的杂质以及醚化催化剂被浓硫酸碳化的粉末等吸附,悬浮在萃取水系统中,在筛板上长期聚集沉积,堵塞了筛板的筛孔,导致萃取塔的通量不足,造成了系统的运行异常。

图2 2011年萃取塔塔盘筛孔堵塞情况Fig.2 Clogging condition of extraction column in 2011

3 甲醇回收系统酸性环境的形成因素分析

通过分析可知,甲醇回收系统操作异常主要是由于萃取循环水的pH值呈酸性对设备造成腐蚀而导致塔盘筛孔堵塞造成的。萃取水的酸性来源主要有新鲜催化剂中残留的游离酸、MTBE催化剂的磺酸根脱落、原料中的金属离子置换出催化剂活性中心的氢离子和原料甲醇中含有的甲酸几个途径。

3.1 新鲜催化剂中残留的游离酸

MTBE催化剂是苯乙烯和二乙烯苯在特殊制孔剂作用下经悬浮聚合共聚生成具有一定骨架结构的球珠体,再经浓硫酸磺化得到具有大孔径网状、并带有磺酸根基团的一种强酸性阳离子交换树脂。厂家在催化剂出厂前都要进行水洗脱酸处理,以脱除催化剂孔道中残留的杂质,但处理的再充分,催化剂中也总会残留着微量的游离酸,在使用过程中,这些游离酸被反应物料带至甲醇回收系统中,为萃取水的pH值贡献着一定酸值。在新催化剂使用初期,催化剂夹带的游离酸危害较大,其危害程度随催化剂使用周期的增长而减弱。2011年装置检修新更换了离子净化器和反应器的催化剂共计11 t,进料生产仅仅2天后检测萃取水pH值就下降到5.4,也说明了此问题。

3.2 MTBE催化剂的磺酸根脱落

据相关资料表明,MTBE催化剂的磺酸根中对位的磺酸根比较坚固,邻位的次之,乙烯基团加入的磺酸根最不稳定,在高温、酸、水存在的情况下,催化剂上的磺酸根容易脱落,形成游离酸。

大孔强酸性树脂在使用过程中,会产生磺酸根脱落现象,磺酸根的脱落速度与温度有很大关系,温度越高脱落速度越快,反应器床层温度一般在50~70℃之间,在这个温度区间磺酸基的脱落速率很低,一般在 9 ×10-8~20 ×10-8mmol/(g·h)。温度超过75℃,脱磺速度加快,而温度超过120℃,催化剂磺酸根大量脱落,催化剂很快失活。因此催化剂床层超温会造成磺酸基团的快速脱落,对设备造成严重腐蚀,同时催化剂被烧焦,变成黑色块状,失去活性。

3.3 原料中的金属离子置换出催化剂活性中心的氢离子

原料中的金属离子进入催化剂后,就会与催化剂活性中心的磺酸根基团发生离子交换,金属离子取代了磺酸根基团中的氢离子,反应机理为:

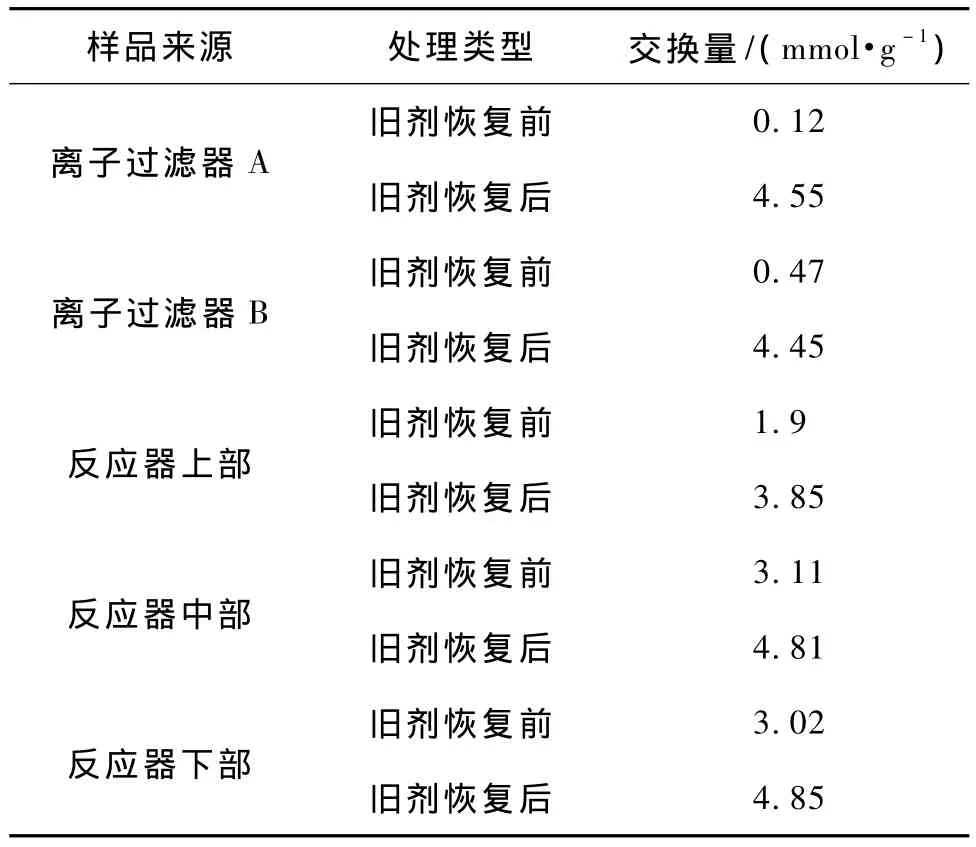

表1是2011年对MTBE装置更换下的催化剂进行盐酸再生恢复处理前后的数据。

从表1中可以看出,再生处理后,质量交换容量能恢复到4.8 mmol/g左右,说明磺酸根基团脱落现象轻微,离子过滤器和反应器上部催化剂质量交换容量很低,表明催化剂活性丧失主要是由于外来污染物如原料中金属离子和胺氮类碱性物质与活性中心的氢离子发生置换反应造成的。置换出来的氢离子进入催化蒸馏塔顶,随碳四进入甲醇回收系统,导致循环萃取水中的氢离子浓度增加,pH值下降,从而造成设备腐蚀,其腐蚀程度取决于原料中金属离子置换出来的氢离子的浓度,是造成设备腐蚀的主要原因。

表1 催化剂再生处理前后检测数据Table 1 Comparison of test data before and after catalyst treatment

3.4 原料甲醇中含有的甲酸

MTBE生产的必需原料甲醇具有一定的酸值,对优极品甲醇来说,其中也含有质量分数为0.001 5%的甲酸,按照每天进料甲醇为20 t计算,则每天将有0.3 kg的甲酸进入系统,这足以导致系统水的pH值维持酸性。

本研究所提及的各种酸性物质都具有亲水性,酸性物质进入萃取塔后与水充分接触,在较短的时间内即转移到水相中,使萃取水系统呈现酸性环境,对设备造成腐蚀。这也使得萃取塔萃取段的下段腐蚀较为严重,而上段腐蚀得较轻。

4 预防及处理措施

综合以上分析,解决甲醇回收操作异常及塔盘筛孔堵塞的主要措施是从破坏萃取水的酸性环境入手,降低萃取水中氢离子浓度,减少酸性环境对设备的腐蚀,主要措施有:

1)加强对原料碳四净化器的脱液工作,尽量减少进入反应器的金属离子和胺氮类碱性物质含量,减少磺酸基脱落及碱对系统设备的腐蚀。

2)加强操作监控,防止床层超温,尤其是甲醇进料泵停运及装置发生停电等异常时,会发生异丁烯自聚,急剧放出大量的热,导致催化剂飞温。目前装置操作中控制反应器床层温度不大于70℃,由于装置采用的D006催化剂在出厂前已经过特殊处理,在此温度区间内基本上不会发生磺酸根脱落的现象。

3)有的MTBE装置采用加碱中和的方法控制甲醇萃取循环水pH值,其方法是在甲醇萃取塔进料线前面增加1套碱洗装置,使用15%左右的KOH溶液对萃取塔进料进行过滤洗涤。但此种方法需要严格控制碱的加入量以及甲醇回收塔的操作,严格防止塔顶甲醇带水,否则回收的甲醇携带的碱性物质进入反应系统对催化剂造成影响,形成恶性循环。

4)定期检测萃取水的pH值。pH值低用除盐水进行置换,由于除盐水呈碱性,pH值在8~9之间,用除盐水置换可实现将系统介质中的氢离子被中和掉,保持系统pH值在中性,减少对系统设备的腐蚀,在置换的同时也可以将系统中的杂质污物排放掉,延长结垢周期。尤其在装置更换新催化剂后,开工生产初期的15 d内需要及时进行萃取水的置换工作。目前MTBE生产装置大多采用这一方法,保持萃取水的pH值在6.5以上。

5)在萃取塔进料前或萃取液出口加装阴离子交换床,交换出酸根离子,氢离子和氢氧根离子结合生成水进入萃取水系统。河北凯瑞化工有限责任公司已经开发出一套KIP207型脱酸剂脱酸技术,该技术的脱酸原理是甲醇萃取水在进入萃取塔之前先经过装有一定量的KIP207型脱酸剂的脱酸罐脱酸,KIP207型脱酸剂是一种具有同时脱除阴阳离子的两性树脂,它具有很高的阴离子吸附容量和抗污染性,可以允许在80℃的温度下长期使用。当甲醇萃取工艺水通过 KIP207型脱酸剂时,工艺水中的、Cl-等阴离子及 Na+、Fe3+等阳离子即被吸附,KIP207型脱酸剂每吸附1 mol的阴离子即同时释放出1 mol的 OH-,而每吸附1 mol的阳离子即同时释放出 1 mol的 H+,OH-与 H+随即结合成H2O,从而达到脱酸的目的。该技术已应用到多套MTBE装置上,目前已申请国家专利。采用该技术后,可保持萃取水的pH值在7左右,基本解决了甲醇回收操作异常及塔盘筛孔堵塞的生产难题。

5 结论

MTBE装置甲醇回收系统操作异常及萃取塔塔盘筛孔堵塞的主要原因是甲醇萃取水系统呈酸性,

在酸性环境中对设备进行腐蚀造成的。在生产实际运行过程中,通过采取置换萃取水、加强操作监控等措施,可以降低萃取水中的氢离子浓度,从而减弱酸性环境对设备的腐蚀,延长生产操作周期。也可以根据装置生产的实际情况,采用脱酸新技术来降低萃取水的pH值,既可以节约除盐水的消耗,也可以达到减缓萃取水呈酸性的目的。

参考文献:

[1]杭道耐,赵福龙.甲基叔丁基醚生产和应用[M].北京:中国石化出版社,1993

[2]张向东.MTBE生产中的设备腐蚀问题分析[J].腐蚀科学与防护技术,2001,13(5):300-301

[3]张 猛,胡益锋,徐用懋.MTBE反应精馏过程动态模拟和控制系统分析[J].控制工程,2004,11(4):289-292

[4]阎科林.MTBE装置反应精馏塔工艺操作条件的探讨及优化[J].齐鲁石油化工,2011,29(3):201-203

[5]董满祥,马 智,常 侃.MTBE生产技术及市场前景分析[J].石油化工应用,2007,26(1):6-9