8m×6m风洞特大迎角机构控制系统研制

周 平,陈天毅,王 帆,蒋铁登,郭守春,沈 红,杨孝松

(中国空气动力研究与发展中心,四川绵阳 62100)

0 引 言

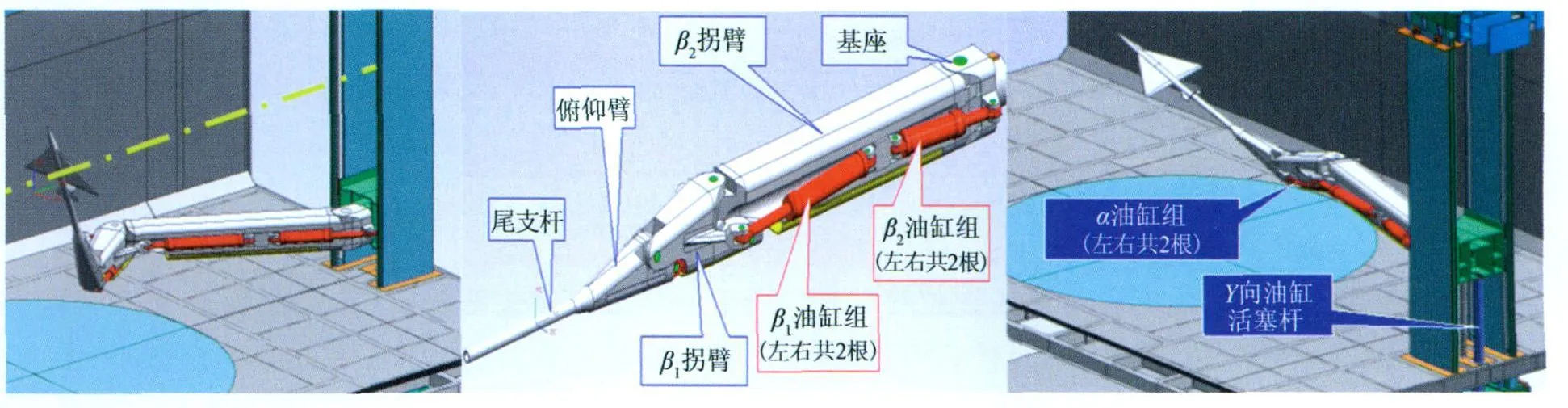

8m×6m风洞大迎角机构采用计算机控制液压伺服油缸来实现试验模型姿态变化控制,并完成所要求的各种运动控制功能。机构由7根油缸驱动,如图1所示。偏航角由4根油缸(β1油缸组、β2油缸组)驱动实现,俯仰角α由两根油缸驱动实现,Y向位移补偿由一根油缸驱动实现。

β1油缸组(左、右各一根)与β2油缸组(左、右各一根)联合协调运动控制来实现偏航角控制,并保证模型中心在水平面上的某一轴线上运动。俯仰角由α油缸组(俯仰臂下部左、右各一根)与Y向油缸联合协调运动控制来实现俯仰变化控制,并保证模型中心沿着垂直平面上在某一轴线运动。当模型姿态角α和β同时要求变化控制时,7根油缸都要参与联合协调控制,保证姿态角到位精度和模型中心在风洞试验段规定的轴线上运动。

设计要求:角度位置控制精度优于±0.05°,可以无级设定角速度(大迎角Vmax=3°/s,常规迎角Vmax=1°/s)。控制系统具有可靠的模型保护与控制安全联锁功能。

设计要求模型姿态变化过程中,始终保持在试验段规定“中心”轴线上运动,且这一轴线可通过软件任意设定,以满足特殊试验需求。被控对象是一个典型的复杂的多自由度联合协调控制系统。控制系统通过控制油缸的位移来实现对角度的控制,当角度按某以速度变化时,油缸将是非匀速运动。试验模型所受的气动负载,随模型姿态角的变化及风洞运行工况的不同而变化,要求控制算法具有较强的自适应能力,以保证系统具有较高的控制精度。

1 控制系统硬件设计

1.1 控制系统硬件方案

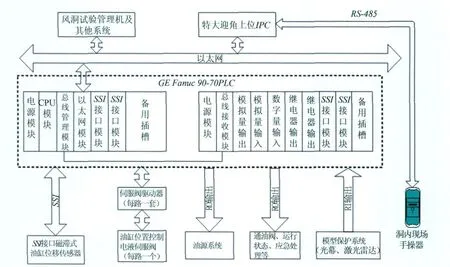

图2是控制系统硬件组成框图。控制机构主要由PLC、上位机及现场手操器等组成。系统在风洞试验管理机的调度指挥下完成机构的运行控制与安全联锁。PLC采用GE Fanuc 90-70 PLC,该类PLC运行速度快,功能模块品种齐全,通信功能强易于组成各类网络系统。PLC系统完成大迎角机构系统运动控制(实现控制算法)、油源运行控制及系统运行安全联锁,是控制系统的核心系统。

图1 控制对象三维示意图Fig.1 Schematic of the high angle of attack mechanism

图2 控制系统硬件框图Fig.2 Block diagram of the control hardware system

机构控制系统上位机选用工控机。实现系统运行控制方式选择、发出控制命令以及对来自PLC采集的状态数据进行处理(显示、记录、分析)。

手持操作器选用掌上电脑,为现场(洞内)模型安装机构控制操作方便而设置,具有对每个自由度独立运动控制及紧急断油保护模型等控制操作功能。

PLC与上位机及风洞试验管理机工作于同一个局域网络环境。PLC与上位工控机通过以太网进行通信。PLC根据上位机下达的各项任务,完成大迎角系统各类运行工况的运动控制、完成对油源的升/降压运行控制及油源运行状态监测,各种运行状态监测数据通过网络可以实时地传送至上位机,并通过PLC程序将监测的状态在控制操作台上进行显示。手持操作器的操作命令通过 RS-485传至上位工控机,再由上位通过以太网络传至PLC,由PLC完成具体的控制。同时上位工控机可以监视手持操作器的操作,并可对手持操作器的控制操作权进行控制。

迎角系统驱动油缸的位移传感器采用具有SSI数据传输功能M TS数字量输出传感器,PLC通过SSI采集传感器数据,提高系统的抗干扰能力。

在液压伺服驱动控制方面,采用一个伺服阀驱动两个油缸的方式。即β1左右油缸、β2左右油缸及α两个油缸各分别配一个伺服阀。整个机构共4个伺服阀驱动。

模型保护同时采用两种方式来实现:通过软件进行模型空间位置计算来防止触壁;在风洞洞壁四周设置光幕与激光扫描雷达组合而成的安全保护“网”。

1.2 系统主要硬件配置

PLC主机架上配置有电源模块、CPU模块、总线传输模块、以太网模块、SSI接口模块、模拟量输入/输出模块、光隔开关量输入及继电器输出模块。

电源模块选用IC697PWR711。CPU模块选取IC697CPX935,布尔运算速度0.4ms/K,支持浮点运算。

总线传输模块提供总线扩展接口和高性能并行编程器接口。

以太网络控制器模块支持MMS/SRTP数据传输协议,支持TCP/IP,传输速率10Mbps。

SSI接口模块,用于接收来自于液压缸位移传感器的位置数据。该模块与GE VMEbus(VME-I)兼容,支持单字SSI格式信号输出的传感器。

模拟量输入模块为IC697ALG230,每个模块提供8路16位模拟量输入通道,用于油压信号的采集。

模拟量输出模块为IC697ALG320,每个模块提供4路16位模拟量输出通道。用于闭环控制输出。

开关量输入/输出模块,分别用于系统状态的检测,油源系统的控制等。

模型防撞壁保护的硬件系统采用德国施克(SICK)光电公司的激光扫描雷达和光幕。试验段侧壁顶部安装一台扫描雷达,在试验段顶面的平面上快速扫描。在试验段的两个侧壁和底面,采用三套安全光幕系统。

模型或机构接触或超过雷达扫描平面或光幕时,给控制系统输出一个报警信号。控制系统检测到报警信号时,将自动切断所有油缸油路,实现模型或机构的保护。

2 软件开发

上位机开发软件开发平台为Windows 2000,软件采用LabWindows/CVI6.0开发完成。上位机与PLC通信,利用GE公司Host Communication Toolkit软件进行开发。

PLC软件软件开发工具为Cimplicity ME和C Programmer's Software。前者用于PLC程序开发,后者用于PLC程序开发的C语言编程软件。

在上位机软件开发方面,具有机构各自由度单动调试、联动调试及吹风试验等选择功能。为确保模型安全,上位机还设计了试验模型特征参数输入界面,这些参数发给PLC,PLC程序实时计算模型空间位置,并发出告警或强行停止机构运行等安全保护联锁。

PLC是大迎角系统的控制核心机,负责实现大迎角机构的运动控制(单自由度运动控制算法、机构联动运行控制算法、机构空间位置计算)及机构系统运行安全联锁;油源系统运行控制与运行联锁等。上位机界面涉及到的控制均由PLC软件实现。

手持操作器——掌上电脑,应用软件开发采用基于微软VC6.0的Windows CE软件开发工具包。现场手持操器可以实现四个自由度的独立运动控制操作;各个角度位置值的实时显示;应急控制等功能。

3 控制策略

控制策略主要包括:单自由度位置控制算法;负载补偿控制算法;速度、位移生成算法;高精度单自由度智能角度补偿控制算法;智能协调控制算法。

多自由度联动采用跟随协调控制[2-3],a与β之间的协调,采用β跟随a的协调控制模式。Y与a之间,以Y跟随a。在β内部以β2跟随β1。

图3是定β、变a控制实现框图。该运行工况可分为12个控制算法模块和7个速度、位移生成算法模块。

“控制算法模块1”主要完成a油缸位置系统的负载智能补偿及高精度位置控制。a的“速度、位移生成算法”是根据a的给定及要求的速度算出a油缸的运动给定轨迹。

“控制算法模块3”实现a角度高精度智能补偿,确保角度定位精度。

根据a角度的实际位置及a的给定值,Y油缸位置系统的“速度、位移生成算法”模块生成Y油缸的运动给定轨迹。

“β速度、轨迹生成及控制算法模块5”实现β跟随a,β抗负载智能补偿及高精度位置控制。

“控制算法模块8”、“控制算法模块11”及“控制算法模块12”分别实现β1角度、β2角度及β1和β1组成的β角度的高精度智能补偿,确保角度定位精度。

控制算法模块3、8、11、12四个算法模块,均采用“智能高阶PID”算法。协调跟随采用了仿人智能控制算法[1-2]。

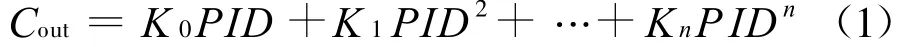

高阶PID可用式(1)表示:

图3 定β、变a控制框图Fig.3 Block diagram of the control system(β Changed with αconstant)

仿人智能控制算法[2,4],由特征信息处理器和控制模态集组成。“特征信息”来源于角度误差信息和操作信息两部分。智能控制器的系统特征模型可用下式表示:

式中,Tm×n为m×n的矩阵,取值1或0。Qn×1为特征基元向量,通过调试结果总结形成,“Θ”为逻辑乘。

智能控制模态集可表示为:

由(2)和(3)式形成一一对应关系,通过(2)式计算出的特征信息,对应(3)式的控制模态集,得出相应的控制输出。

由于篇幅有限,就不详细介绍各算法模块的具体实现。

4 结 论

该系统已用于风洞试验,系统运行良好,并完成多项型号试验任务。从最终结果看,机构的控制精度优于±0.008°,超过了设计指标±0.05°的要求。

表1是定β(β=20°)步进变a控制系统获得的控制数据。

8m×6m特大迎角机构控制系统采用了以GE 90-70PLC为核心控制机的硬件结构。该类PLC系统抗干扰力强,模块丰富,运算速度快,可扩展性强。本系统采用了基本的硬件系统,通过软件成功地实现了多自由度系统协调联动控制,解决了联动协调控制算法可能导致自由度之间的耦合问题,以及解决了负载对控制品质的影响等难题。最终达到的控制指标优于设计要求。

表1 定β(β=20°)步进变α(Vα=3°/s)控制效果(单位:度)Table 1 Control result of the position of attack angle(αstep Changed with β=20°)

[1] 周 平,王 帆,蒋铁登,等.8m×6m风洞特大迎角机构控制系统研制[R].全国空气动力测控技术交流会(五届二次)[C].广西北海2006,09.

[2] 周 平,李尚春,韩 杰,等.智能控制在2.4m风洞同步协调控制系统上的应用[J].流体力学试验与测量,2002,16(3):68-72.

[3] 施光林,史维祥,李天石,等.液压同步控制及其应用[J].机床与液压,1997,(3):3-7.

[4] 李士勇.模糊控制◦神经控制和智能控制论[M].哈尔滨工业大学出版社,1996.