1-2-3型片状增强摩擦材料的噪声试验研究

贾宏禹 (长江大学机械工程学院,湖北荆州434023;武汉科技大学机械自动化学院,湖北武汉430081)

王孝伟 (曲靖昆钢嘉华水泥建材有限公司,云南曲靖655000)

为适应汽车的发展,摩擦材料应满足制动条件要求的所有功能及性能,包括足够稳定的摩擦性能,较高的耐磨性,良好的物理机械性能,以及无噪声、无污染和良好的工艺性能等等[1]。随着石棉摩擦材料的禁用,国内外都积极致力于无石棉摩擦材料的研究开发,研制出的新型摩擦材料一般可分为半金属型和无石棉有机物型。半金属摩擦材料一度以其良好的散热性,稳定的摩擦系数和较好的耐磨性受到使用者的青睐,但在其研究与应用中发现,半金属材料密度大、易锈蚀,特别是易损伤对偶,制动噪声和“热气阻”现象较严重[2]。无石棉有机物型摩擦材料更接近石棉摩擦材料,具有良好的摩擦磨损性能,历经多年的研究发展,尤其在抗磨性能及噪声方面超过了石棉摩擦材料的性能[3]。

1-2-3 型片状增强摩擦材料选择一维维象的Kevlar纤维与二维维象的片状蛭石混杂增强,是一种新型无石棉有机物型摩擦材料。这种片状增强的摩擦材料可以从根本上避免纤维对人体存在的损害,制成的摩擦片具有稳定的摩擦系数和较好的热衰退、热恢复性能,耐磨损,冲击强度大,成本低,无污染[4]。选用的粘弹性树脂基体能够增加材料的阻尼损耗因子,片状蛭石材料的多孔结构以及改性基体的柔性,都有助于降低制动噪声[5]。为此,笔者在研制1-2-3型片状增强摩擦材料的过程中,通过噪声试验,对不同配方比例的摩擦材料试样进行对比,以期研制出更环保的摩擦材料。

1 摩擦材料的噪声试验原理

汽车制动摩擦材料的性能试验分为小样试验、台架试验和道路使用试验[6]。小样试验常用于摩擦材料开发的配方研究中,大多采用定速试验规范GB5763-98。

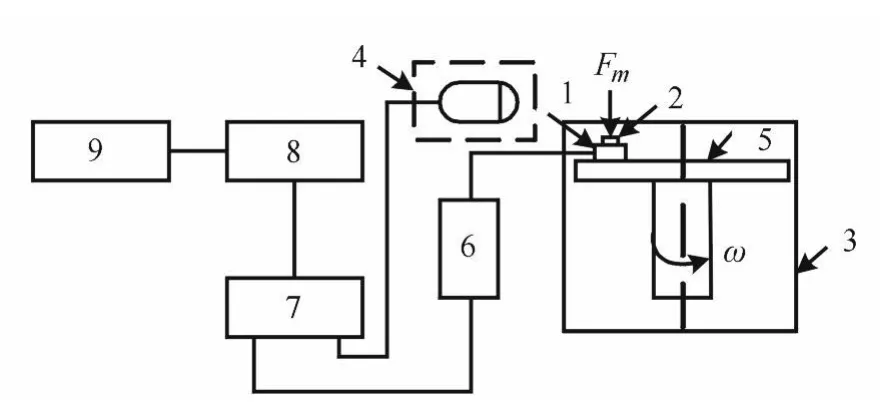

笔者采用小样试验方法,试验在XD-MSM定速式摩擦试验机上进行,试验原理如图1所示。试验过程中,摩擦盘作定速旋转 (转速可调以对应于不同的滑动速度),摩擦块通过支撑臂与机身相连,通过夹具的球状结构对摩擦块施加法向的压力,以避免加力机构对摩擦块系统动态特性产生影响;摩擦噪声由拾音器测取,通过频谱分析仪得到噪声的自功率图谱及声压级的值。试验中还可测量摩擦块沿切向和径向运动的振动加速度,并进行频谱分析,以揭示振动和摩擦噪声之间的关系[7]。

图1 摩擦材料噪声试验原理及系统

2 试验部分

1)试验样块制备 选用5种不同配方的1-2-3型片状增强摩擦材料做噪声的对比试验。将压制好的摩擦块按照试验要求切割成2个25mm×25mm×6mm的试样块,用砂纸将其上下两面磨平,为了保证摩擦面能够与摩擦盘紧密接触,在做噪声试验之前将其放在定速试验机上试磨,直到2个摩擦块的厚度差小于0.15mm为止。

2)测点布置与正压力的施加 采用近声场测量法,根据试验机的尺寸大小,声级计用三角架固定在电机远端,带防风罩的传声器布置在距试验机外廓表面500mm处,高度以高于试验机摩擦盘80mm为宜。试验机通过压力加载轴向摩擦块施加规定的正压力。由于是做对比试验,试验过程中对各试样施加相同的正压力。其正压力为1225N,每个摩擦块所受的压强为0.98MPa。

3)试验环境 为尽可能避免外界噪声的影响,试验室具有较好的隔音效果,在墙壁和地面上铺上毛毯吸音以减少反射噪声;将试验机上易产生振动的挡板、壳体等部分拆下或固定,并在试验过程中使用专用装置隔离电机噪声。保持室温8~11℃,考虑汽车用盘式制动器刹车时摩擦片的工作温度,本试验将摩擦盘面温度控制在150℃左右。

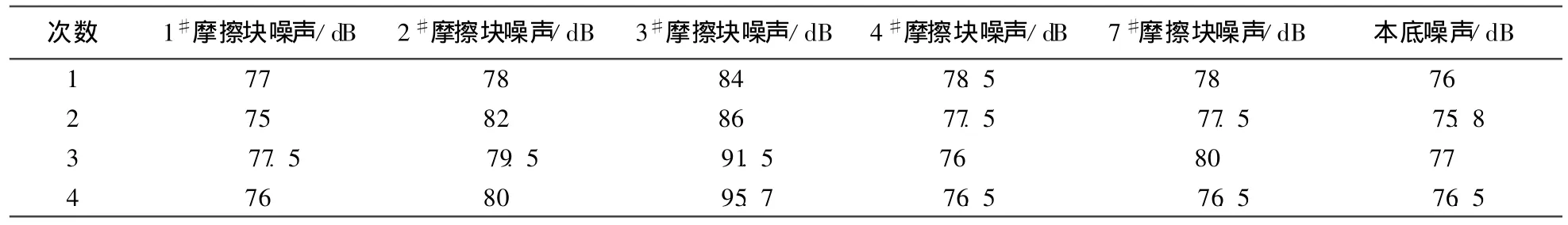

3 噪声的声压级和频谱

1)声压级 当出现较明显的噪声时,用声级计的A计权网络测得噪声的A声级 (见表1)。在试验中,3#摩擦块具有很强的尖叫,并伴随剧烈的振动,而且在100℃就开始产生尖叫,当温度达到150℃时声压级达到95.7dB。从表1看出,3#摩擦块的声压级最大,可见该摩擦块容易产生噪声,2#和7#摩擦块产生的噪声较大,而1#和4#摩擦块产生的噪声最小,与本底噪声相比基本没有什么变化。从总体来看,各摩擦块产生的噪声普遍较小,最大声压级低于120dB,说明1-2-3型片状增强摩擦材料在低噪方面具有优异的性能。

表1 各摩擦块噪声的A声级

2)噪声频谱 在150℃时,使用倍频程滤波器分别测量各摩擦块产生的噪声,可以得到各摩擦块噪声的频谱,即噪声的频率结构 (见图2)。可以看出5种摩擦块的噪声在250Hz~1000Hz时具有最大值。3#和2#摩擦块在整个频率段的噪声声压级最大,3#摩擦块的最大声压级相对其他摩擦块而言向高频部分发生了移动,可见3#摩擦块更具有产生高频噪声的趋势。1#和4#摩擦块在高频部分的声压级最小。

4 噪声信号分析

1)摩擦块噪声的自功率谱分析 信号的自功率谱反映了整个过程中单位时间、单位频率间隔能量流的平均值,可以从自功率谱谱图上看出能量在频率范围中的分布。图3为3#摩擦块在150℃噪声自功率谱分析结果。从图3中可以看出,3#摩擦块高频部分的噪声比较明显。通过各摩擦块的自功率谱对比 (其他图略),3#和7#摩擦块的具有较明显的高频噪声,而1#和4#摩擦块基本没有高频噪声。

2)噪声信号幅值的均方根值XRms和绝对平均值|¯X| 幅值的均方根值XRms反映信号能量的大小,绝对平均值|¯X|反映信号的强弱。分别对各摩擦块的振动和噪声进行时频分析,得到噪声信号的幅值均方根值和绝对平均值 (见表2)。由表2中数据可以看出,1#摩擦块和4#摩擦块噪声的均方根值XRms和绝对平均值|¯X|最小,而3#摩擦块和7#摩擦块噪声的均方根值XRms和绝对平均值|¯X|最大。这表明1#摩擦块和4#摩擦块产生的噪声信号最小,信号的能量越小,产生的噪声也越小,该结果与用声级计测得的结果是完全一致的。

图2 各摩擦块的噪声频谱

图3 3#摩擦块在150℃时的自功率谱

表2 各摩擦块噪声信号的 XRms和||

表2 各摩擦块噪声信号的 XRms和||

项 目 试样1#摩擦块 2#摩擦块 3#摩擦块 4#摩擦块 7#摩擦块XR ms/mV 600.70 719.38 1083.36 603.52 835.98|¯X|/mV559.98594.31859.44588.79684.95

5 结 论

在研制1-2-3型片状增强摩擦材料的过程中,进行摩擦块的噪声对比试验,对材料的配方研究具有实际指导意义。笔者选用5种不同配方的1-2-3型片状增强摩擦块试验,对各摩擦块进行声压级及噪声频谱分析,并对采集的噪声信号进行自功率谱分析和时频分析,各项试验结果具有较好的一致性,且可以得出如下结论:

1)从总体来看,各配方摩擦块产生的噪声普遍较小,最大声压级小于120dB,没有产生刺耳的啸叫声,验证了1-2-3型片状增强摩擦材料的良好的低噪性能。

2)5种配方试样中,1#和4#摩擦块产生的噪声声压级最小,能量最弱,基本没有高频噪声产生,而3#和7#摩擦块的产生的噪声声压级最大,能量最强,产生高频噪声的趋势相对明显。说明1#和4#配方试样更符合环保低噪的要求。

[1]李绍忠,贺奉嘉.汽车制动摩擦材料的现状与发展趋势[J].汽车研究与开发,1995,12(2):28-31.

[2]刘震云,黄泊云.汽车摩擦材料增强纤维研究综述 [J].汽车技术,1999(1):19-22.

[3]张金庆.车辆无石棉摩擦材料的研究进展[J].农业装备与车辆工程,2006(8):36-38.

[4]曹献坤.1-2-3型制动摩擦材料及其摩擦磨损性能研究[D].武汉:武汉理工大学,1999.

[5]曹献坤.片状增强制动摩擦材料的研究 [J].兵工学报,2000,21(3):249-252.

[6]赵小楼,程光明.汽车摩擦材料摩擦磨损性能试验的现状与发展 [J].润滑与密封,2006(10):200-203.

[7]韩秋实.许宝杰,雷纪刚.刹车装置摩擦噪声的动力学模型及理论分析 [J].北京机械业学院学报,1999,14(2):1-5.