艉轴密封弹簧组热-结构耦合分析*

王晓军 王 磊 胡举喜 杨 颖

(北京航空航天大学固体力学研究所1) 北京 100191)

(中国船舶重工集团公司第七〇四研究所2) 上海 200031)

1 引言

船用轴密封弹簧装置是舰船推进系统的重要组成部分,担负着密封、防止外部的水或管内的润滑剂漏入舱内的重要作用。在实际的航行过程中,密封端面的变形、间隙、温度相互耦合,极易形成局部的高应力区和高温区,造成端面的磨损和侵蚀加剧,严重影响了密封装置的整体性能及使用寿命[1~2]。针对船用轴密封装置的热—结构耦合特性的研究具有重要的工程意义。目前,国内外学者在机械密封热—结构耦合方面已经作了较多的工作,但是由于这一问题本身的复杂性,这方面的研究一直是许多假设的前提下进行的,得到的分析结果与实际的密封工况存在比较大的差异[3]。Pascovici和Etision等人[4]用解析法推导过端面温度分布的计算公式,并对影响温度分布的一些因素作了参数化研究;Li[5]假设密封面间的液膜物性参数不变,研究了液膜的温度场;Hughes和Chao[6]研究了液体端面密封中液膜的相变规律,但忽略了密封环外侧与密封介质的热交换效果;国内廖和滨等[7]将机械密封动、静环简化为两个独立的轴对称模型,利用经验公式给出了动、静环的热量分配比,从而得到静环的摩擦热;朱学明等[8]采用整体接触法对船舶轴密封环进行了热-结构耦合有限元计算,得到了密封环温度场分布;周剑锋等[9]按照换热面积分守恒的原则研究了机械密封端面摩擦热在动环、静环、端面间液膜和密封介质组成的传热系统中的传递规律。

本文基于ANSYS软件对轴密封弹簧组结构进行了有限元分析[10],分别通过瞬态分析和稳态分析获得了动、静环接触端面的温度场在轴向、径向以及混合振动状态下的分布规律,有效地提高了轴密封装置端面的密封性能。

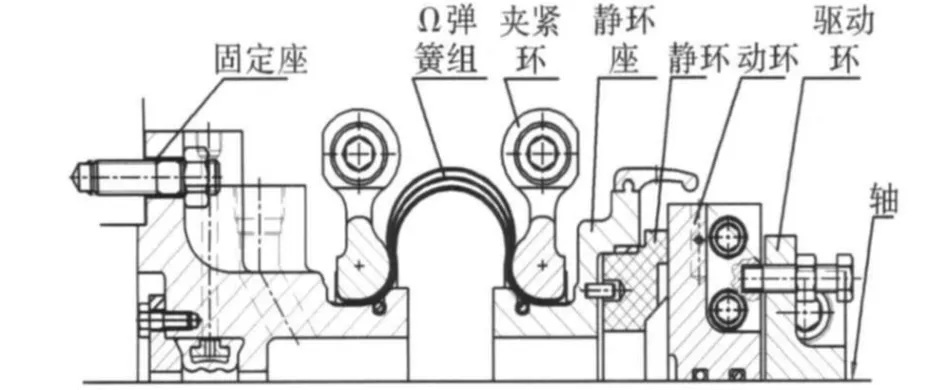

2 轴密封弹簧组结构及其工作原理

轴密封弹簧组装置工程结构如1所示,整个轴密封装置除动环、驱动环随轴转动外,其余部件均通过固定座固定在船体上。实船安装时,Ω弹簧组已存在10mm的安装压缩量。整个弹簧组最大压缩量22mm,最小压缩量为4mm。密封端面轴向力主要有密封面的液膜压力、密封腔内海水压力,初始状态弹簧被压缩10mm,使其具有承受较大的轴向和径向振动的能力。静环被固定在静环座上,动环绕轴转动与静环产生摩擦,在接触端面产生热流密度。

图1 轴密封弹簧组装置工程图

3 轴密封弹簧组结构的有限元模型

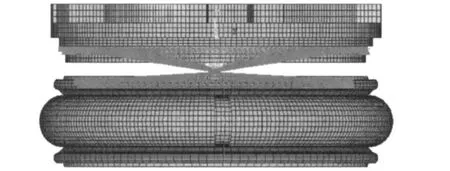

根据如实地反映结构的几何形状、构造型式、材料特性、传力路线、承载方式和边界条件等因素的基本原则,将轴密封弹簧组结构离散化为一个有限元分析模型。同时本文利用MSC.Patran重新建立新的弹簧组,考虑到静环座为实体单元,且变形量很小,与弹簧组的明显变形相比可视为刚体,这些实体单元对整体结构动态特性的影响主要体现于质量和转动惯量。于是对总体结构进行合理简化,将上述的实体单元用一个集中质量代替,集中质量的质量、转动惯量与实体结构完全一致。由于实体结构变形很小(视为刚体),认为静环座、静环接触面与弹簧组之间没有相对位移,可以利用多点约束将静环、静环座接触面和夹紧环结点的相对位置固定,便得到了简化的有限元模型。此模型中,固定座采用固支的边界条件,夹紧环与弹簧,动环与静环之间通过建立接触对来模拟实际的边界条件,简化的有限元模型如图2所示。

图2 简化的有限元模型

4 轴密封弹簧组热-结构耦合分析

4.1 瞬态热分析

对轴密封弹簧组进行了热-结构耦合瞬态分析,得到在轴向、径向和混合振动模式下静环与动环摩擦生热条件下,静环和动环端面的温度瞬态变化历程。其中轴向振动模式通过对动环施加幅值5mm的正弦强制位移实现,初始压缩量为10mm;由于轴系的径向振动引起动环偏转,使得动环、静环接触面倾斜,造成接触面压力分布不均匀甚至漏水。轴系径向振动幅值最大为9mm,取动环距轴支撑点的距离为 3.63m,则动环最大偏转角为0.00245rad。于是径向振动模式是将动环压缩至10mm压缩量,保持0.00245rad的倾角不变绕Y轴以4Hz的频率旋转来实现;考虑实际工程状态同时施加轴向、径向振动,模拟混合振动模式。

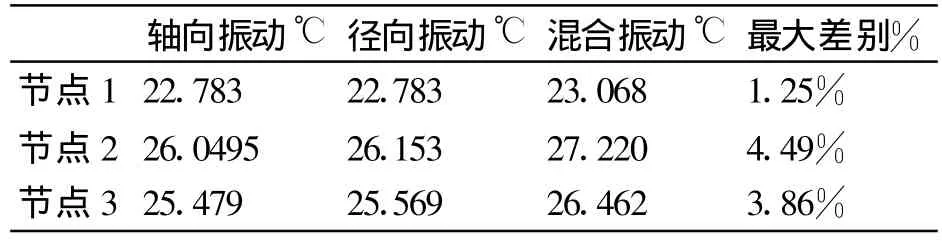

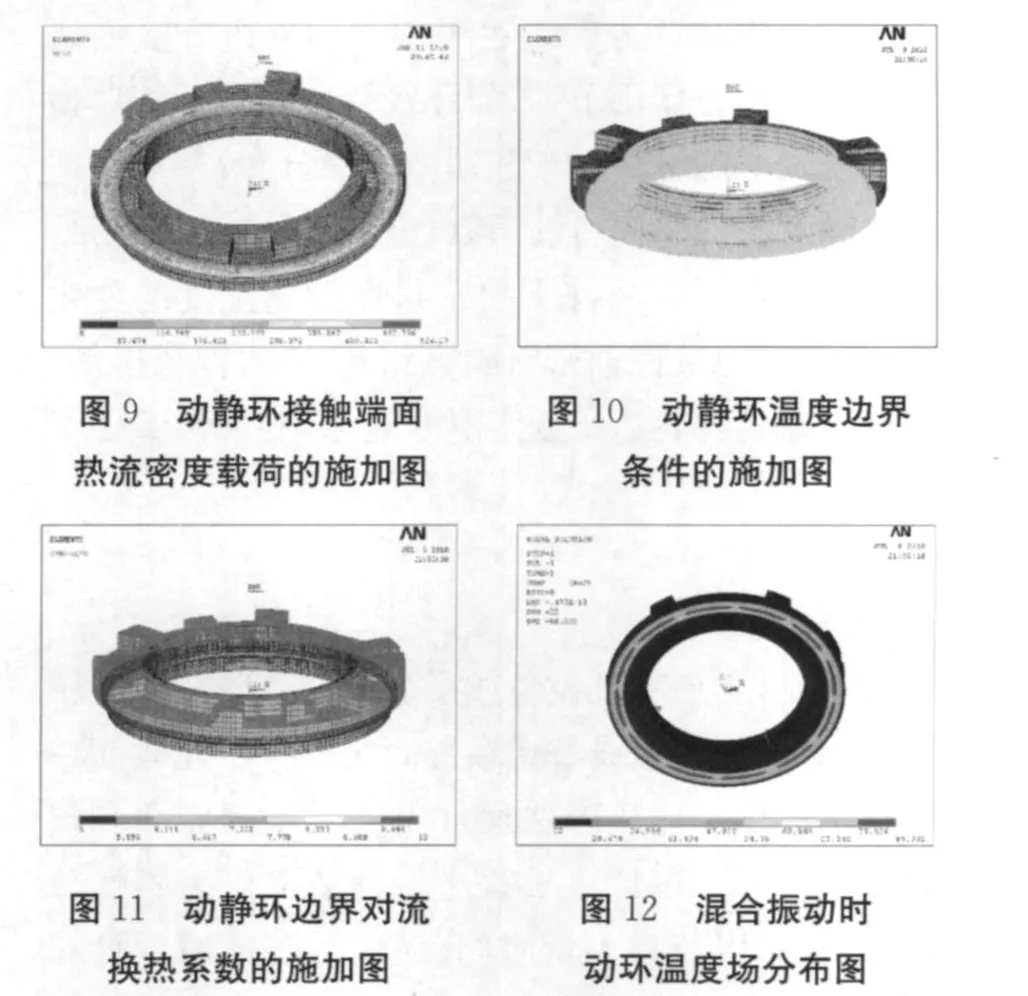

数值模拟结果显示:1)混合振动模式接触面的温度升高较快。转动一个周期时混合振动,径向振动和轴向振动的最高温度分别为 28.335℃、27.237℃和27.079℃;2)对于端面温度分布,由于接触端面中间位置不易散热,并且此处的接触压强偏高,使得接触端面的两侧温度低,中间温度较高,在混合情况下中间和两侧温度最高相差6.34℃。轴向压缩量分别达到15mm、5mm时刻,在轴向、径向振动联合作用下接触面的温度分布云图如图3、图4所示。接触面最大温度出现在轴向压缩量最大时刻(15mm),最大值为28.335℃;轴向压缩量最小时刻(5mm),最大温度值为25.808℃。截取接触端面沿径向三处节点(位置如图5所示),比较不同振动模式下个结点平均温度变化情况如表1所示。图6~图8反映出混合振动时各节点温度随时间的变化曲线,其中端面水槽处(节点2)温度随振动模式变化影响最大。三种振动激励下轴密封弹簧组均满足密封性要求。要很长时间,无法通过瞬态模拟,因此利用一个周期内的瞬态分析结构,得到一个周期内热流密度的平均值,以此作为稳态分析的边界条件。对动静环接触面施加热流密度边界条件(如图9所示,在不同振动模式下热流密度的大小和分布有所不同);同时为了考虑海水的冷却,在动静环与海水接触位置施加22℃温度边界条件(图10);由于轴密封弹簧组外部与空气进行对流换热,对动静环与空气接触位置施加对流换热系数(图11)分别为10和5,进行稳态分析得到稳态的温度场。

表1 节点1,2,3平均温度比较

4.2 稳态热分析

由于瞬态分析耗时较长,而要达到一个稳态需

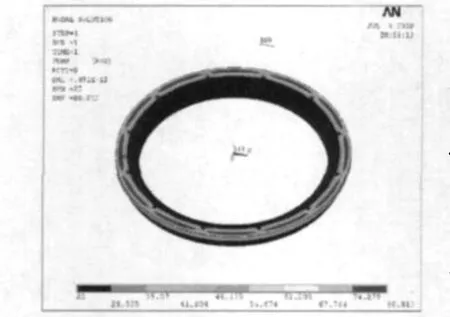

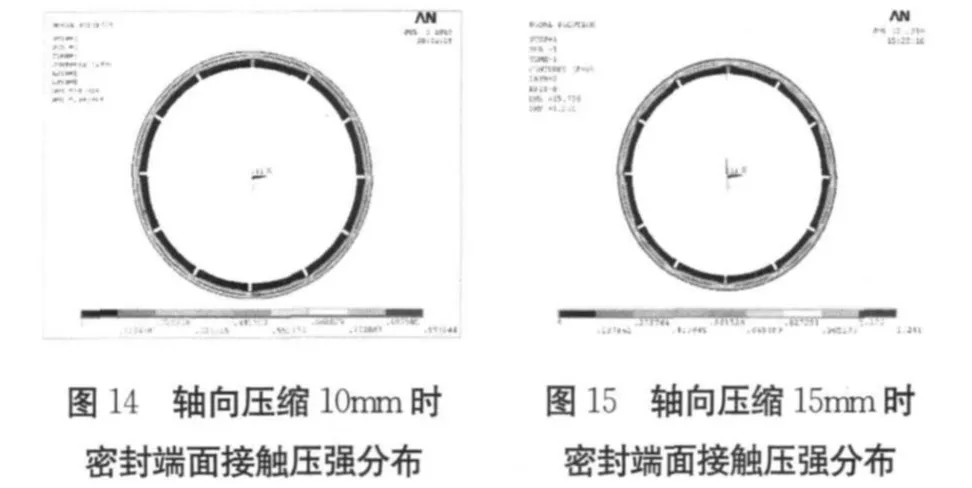

对轴密封弹簧组进行热-结构耦合稳态分析,得到三种振动模式下动静环稳态温度场分布,动静环温度场分布差别很小,在接触位置动静环端面温度几乎相同,混合振动模式下差别最高,为0.5℃。由于外部空气的对流换热和内部海水的冷却作用,使得动静环接触端面温度在中间温度较高,两侧温度偏低,在水槽处的温度相对中间位置温度偏低。轴向振动时的温度最低为77.69℃,混合振动时的温度最高为80.81℃。在稳态热耦合场作用下,端面接触压强明显增大,三种振动模式下的接触端面都到达密封要求。其中,图12、图13反映出混合振动模式下,动、静环端面温度场的分布情况;图14、图15为压缩量分别为10mm和15mm时,接触端面的压强云图。

图13 混合振动时静环温度场分布图

5 结语

本文基于ANSYS软件对轴密封弹簧组进行了热—结构耦合分析。运用耦合场分析方法给出了瞬态和稳态作用下动、静环接触端面在三种典型振动模式下的温度分布和端面压强分布;并通过截取不同时刻的端面特性参数,进一步分析该轴密封装置在正常工作条件下的密封性能随温度的变化情况,更好地掌握轴密封弹簧组热-结构耦合机理,提高轴密封弹簧组抗变工况的能力,并最终验证了该密封装置在正常功过状态下的端面密封性能。

[1]齐东华,姜晓燕,刘冬毅,等.舰船为轴密封技术应用研究[J].流体机械,2002,30(5):4~7

[2]陈钢耀,黄宝玉,包晓亮.艉轴密封技术的发展[J].世界海运,2000,23(1):37~38

[3]朱孝平,汪久根,周桂如.机械密封粗糙端面温度分布研究[J].机械设计与研究,1996(1):37~39

[4]顾伯勤,周剑锋,陈晔,等.机械密封端面间液膜摩擦热的传热规律[J].中国科学,2008,38(1):137~147

[5]Li C H.Thermal deformation in mechanical face seal[J].ASLE Tran,1976,19(2):146~152

[6]Hughes W F,Chao M H.Phase change in liquid face seals-isothermal and adiabatic bounds with real fluids[J].ASM E J Lubr Tech,1980,102(3):250~359

[7]廖和滨,杨晓翔,刘康林,等.机械密封静环温度场有限元分析[J].材料保护,2004,37(7):139~141

[8]朱学明,刘正林,朱汉华,等.机械密封环热—结构耦合分析研究[J].武汉理工大学学报,2005,29(2):198~201

[9]周剑锋,顾伯勤.机械密封环的传热特性分析[J].机械工程学报,2006,42(9):201~206

[10]王勖成.有限单元法[M].北京:清华大学出版社,2003