沪杭高速铁路CRTSⅡ型轨道板精调施工技术研究

刘晓野,夏 铭

(中铁十一局集团沪杭高速铁路项目经理部,浙江嘉兴 314510)

1 工程概况

新建沪杭高速铁路,自上海虹桥站引出,途经松江、枫泾、嘉兴、桐乡、海宁、余杭等地至终点杭州东站,正线全长160 km。正线软土路基共24处/15.528 km,占全线线路长度的10.3%;正线特大桥及中桥17座/137.743 km,占新建正线长度的89.7%。正线全部采用CRTSⅡ型板无砟轨道,约铺装CRTSⅡ型板48 234块。中铁十一局集团有限公司管区起讫里程为DK103+850~DK135+152,全长31.985 km,管区内设计速度为350 km/h。

沪杭高速铁路CRTSⅡ型板式无砟轨道系统由60 kg/m钢轨、WJ-8C扣件系统和CRTSⅡ型轨道板组成,轨道精调主要任务就是通过调整WJ-8C扣件系统来保证钢轨的高平顺性,以达到设计时速要求。

2 轨道精调施工工艺

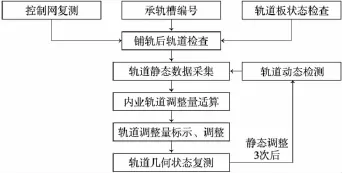

2.1 工艺流程

轨道精调施工工艺流程如图1所示。

2.2 数据采集前施工准备

正式进行轨道数据采集之前,必须进行CPⅢ控制网复测、承轨槽编号、轨道板状态检查以及铺轨后钢轨状态检查。

CPⅢ控制网要严格按照CPⅢ建网时的精度要求进行复测,对于点位被破坏或者偏差较大的点,要进行重新补点测设,以保证轨道精调时使用的控制网精度符合规范要求。

图1 CRTSⅡ型板式无砟轨道精调施工工艺流程

对每个承轨槽进行编号是为了保证数据采集时采集点位的唯一性,以便后期调整现场标示时准确定位。对于CRTSⅡ型轨道板,建议采用板号加上序号的方式进行编号,例如L19702301,表示编号为L197023的板上的第1个承轨槽。

轨道板状态检查主要是检查板的搭接平顺性。板式无砟轨道施工特点就是单板灌注,前后两板会由于单独灌注造成搭接不平顺,为防止有超出调整范围的板出现,必须在长轨铺设前进行板的复测,一旦发现有超限板及时返工处理。

长轨铺设完毕后,要进行钢轨扣件系统的检查。包括轨下垫板安装,弹条扣压力检查,标准挡块安装检查,钢轨焊接头平顺性以及钢轨本身是否被污染等方面的检查等,主要是保证当前轨道几何状态是稳定的,数据采集真实反映了当前轨道几何状态,确保调整方案能够正确调整轨道状态。

2.3 轨道静态数据采集

按照精密测量及精调小车操作规程,对轨道进行精确测量。

测量前,应对仪器进行校核,全站仪设站精度应满足X、Y、H值0.7 mm以内,特殊地段可控制在1 mm以内;方向误差控制在1.0″以内,特殊地段可控制在1.4″以内。核对设计资料,确保设计线形等资料输入正确,重点核对平面曲线要素、变坡点位置、竖曲线要素和曲线超高等。

每站测量长度最大不超过60 m,一站内轨道应逐根轨枕连续测量,换站测量时2次测量搭接不少于5根轨枕长度,以免测量误差造成错台。

车站道岔应单独测量,与两端线路搭接长度不少于35 m。

2.4 轨道内业调整适算

2.4.1 分析数据,确定调整区段

根据轨检小车自带软件输出的测量数据,对轨道精度和线形分区段进行综合分析评价,确定需要调整的区段。应在数据表格中首先生成各参数的波形图,对照波形图来分析找出需要调整的区段。

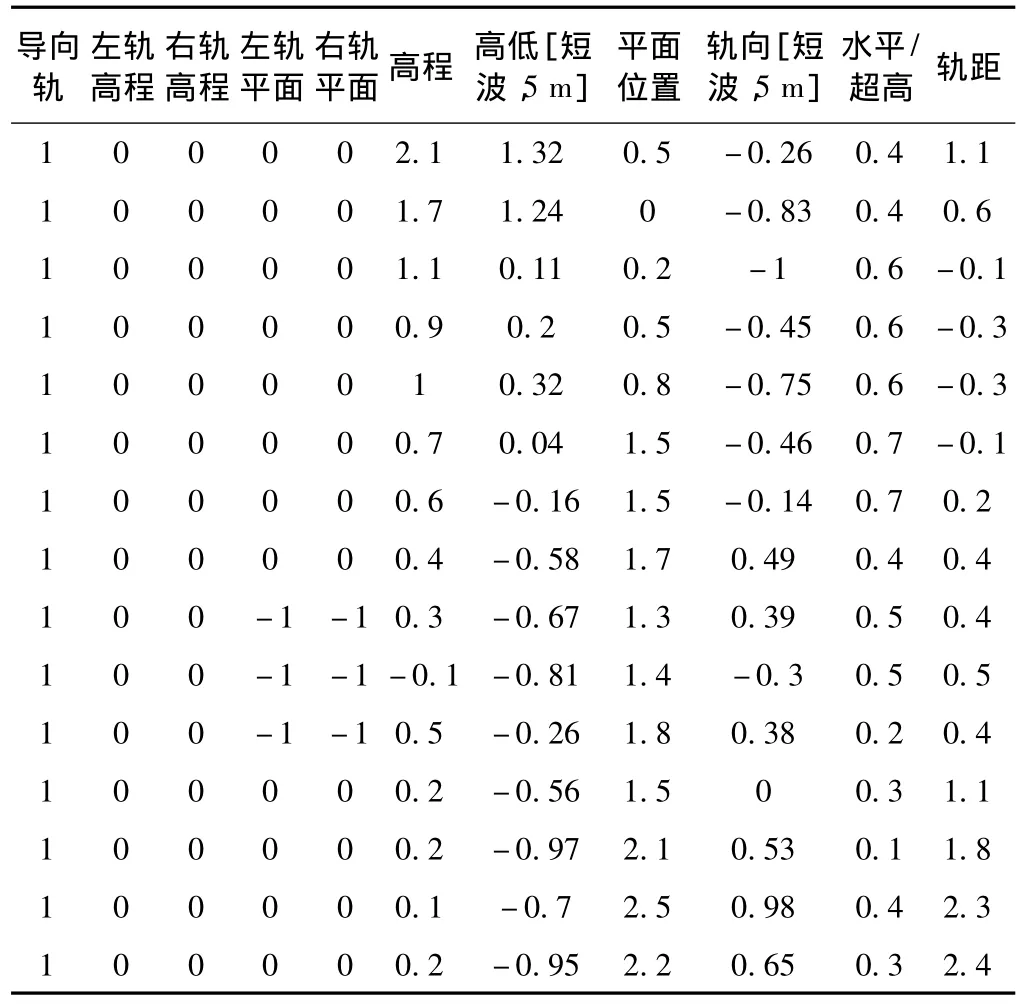

2.4.2 计算调整量

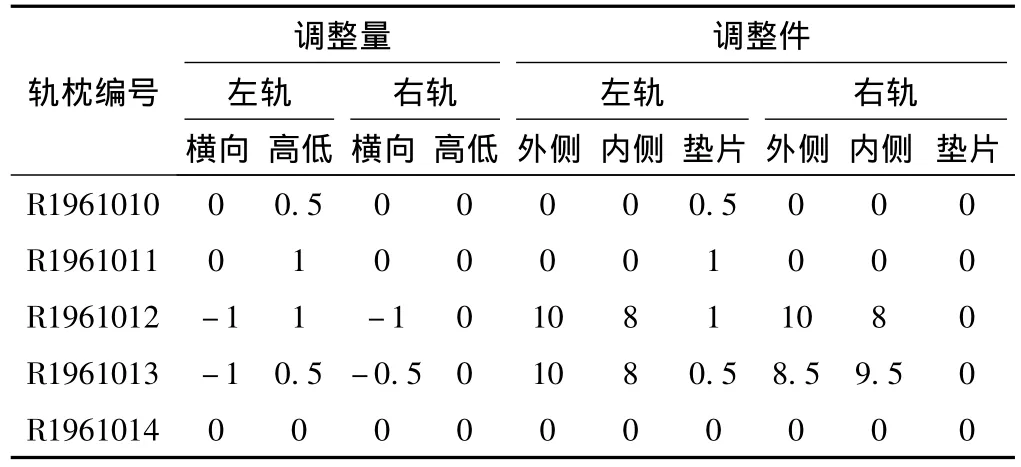

采用轨道小车配套软件进行调整量模拟适算,将轨道各项几何尺寸全部调整到允许范围之内,并对轨道线形进行优化。采用表1所示的适算表进行适算。

表1 钢轨精调适算 mm

数据导出时如表1所示,导向轨为+1时,表示为左转曲线,-1时表示右转曲线,确定导向轨后,按以下的调整原则进行适算。

(1)基本原则:“先轨向,后轨距”,“先高低,后水平”。

(2)轨向调整:应先选定一股钢轨作为基准股(直线地段基准股选取遵从于与之相邻的沿里程增加方向的曲线的基准股定义,曲线地段如果是右转曲线则选择左股,反之对应),对基准股钢轨方向进行精确调整,短波(30 m)2 mm合格率100%,1 mm合格率≮96%;长波(300 m)10 mm合格率100%;线形平顺,无突变,无周期性小幅振荡。

在适算表中,对于轨向,不论左右轨,右偏为正。

(3)轨距调整,固定基准股钢轨,调整另一股钢轨,轨距精度控制:±2 mm合格率100%,±1 mm合格率≮96%,轨距变化率≯1.5‰;该股钢轨方向线形应平顺,无突变,无周期性小幅振荡。

轨距偏差等于设计减实测,大为负,小为正。

(4)高低调整,应先选定一股钢轨为基准股(直线地段基准股选取遵从于与之相邻的沿里程增加方向的曲线的基准股定义,曲线地段如果是右转曲线则选择右股,反之对应),对基准股钢轨高低进行精确调整,短波(30 m)2 mm合格率100%,1 mm合格率≮96%;长波(300 m)10 mm合格率100%;线形平顺,无突变,无周期性小幅振荡。

高低偏差等于设计减实测,高为负,低为正。

(5)水平调整,固定基准股钢轨,调整另一股钢轨高低,校核水平精度,1 mm合格率100%;水平变化率,相邻两根轨枕≯1 mm,间隔3根轨枕≯2 mm;该股钢轨高低线形应平顺,无突变,无周期性小幅振荡。

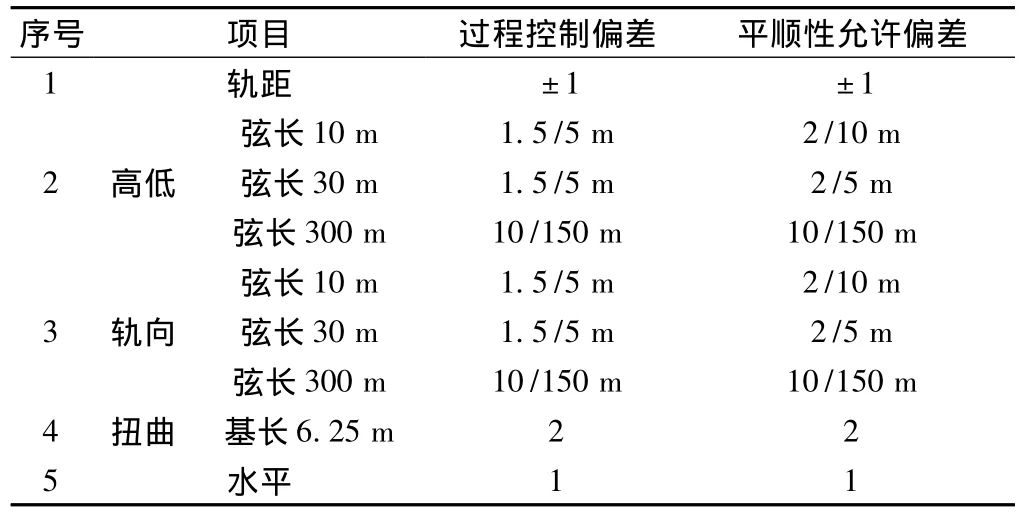

适算平顺性允许偏差见表2。

表2 适算平顺性允许偏差 mm

2.4.3 形成调整量表

对计算的调整量进行核对优化后形成正式“调整量表”,用于现场调整。此表需要保证现场人员顺利找到需调整的那根轨枕,因此需要按照轨枕编号将每根轨枕的测量编号与现场编号对应上。通过调整量表,就可以统计所需的各种调整件及现场标示。形成的调整量表见表3。

表3 轨道精调现场调整量 mm

2.5 轨道调整量标示及调整

按照给出的调整量数据找到相对应的轨枕,进行标示。左右股钢轨横向移动处,在轨面标出移动量并在旁边用箭头标明移动方向。左右股钢轨高低调整时在钢轨轨腰标出高低调整量。

根据现场的标示,把调整件准确无误地摆放在承轨台挡肩的两侧。调整件摆放要有专人复核,摆放要整齐,以便于更换。

施工人员采用双头螺杆紧固器或扳手逐一将扣件松开。轨温在设计锁定温度±20℃范围内,可连续松开扣件数量不大于5根承轨台;轨温超出锁定轨温20~30℃时,可松开单个承轨台扣件进行调整。

扣件松开后,施工人员将扣件逐一拆开,摆放整齐,螺杆不要直接放在道床板上,应对螺杆进行保护,以免螺杆被污染。扣件拆开以后,把标准件统一放在线间,对承轨台上的杂物进行清理,并避免杂物进入螺栓孔内;更换轨垫时,先由工人用撬杠抬升钢轨,取出标准件并清理承轨槽;清理完毕后,将调整件逐一安装到位。

调整件安装完后,施工人员使用双头螺杆紧固器或扳手按照要求将扣件锁紧,达到设计标准。

用塞尺进行扣件空隙及更换型号的复查,确保准确。如发现不符合要求的扣件,首先检查其位置是否在轨头焊缝处(有的焊缝不平顺),如果不是,用撬杠往缝隙大的方向拨钢轨,如有必要,可以将轨距挡块换成异型组合;相反,通知铺轨单位对焊缝进行处理。如果轨底与轨垫间的缝隙不满足要求,先检查其是否在钢轨焊缝处,如果是,就通知铺轨单位对焊缝进行处理,相反,就更换成合适的轨垫。

把换下来的标准件分类整理,轨距挡块用绑扎带按每串20个穿绑起来,轨垫按每摞20个用封箱胶带或绑扎带捆起来。所有换下来的标准件集中放在线间,等下班收工时再带出线外,分类放在指定的位置,做到工完场清。

2.6 轨道几何状态复测

第1遍轨道调整完毕后,需要进行轨道几何状态的复测,主要是对本次调整效果进行检查,复测前同样要进行本文2.2项的检查工作。

2.7 轨道动态调整

一般在静态调整2~3遍后,就开始进行轨道动态检测调整。动态调整不同于静态调整的主要是数据采集的方式及数据分析方式。

2.7.1 动检数据分析

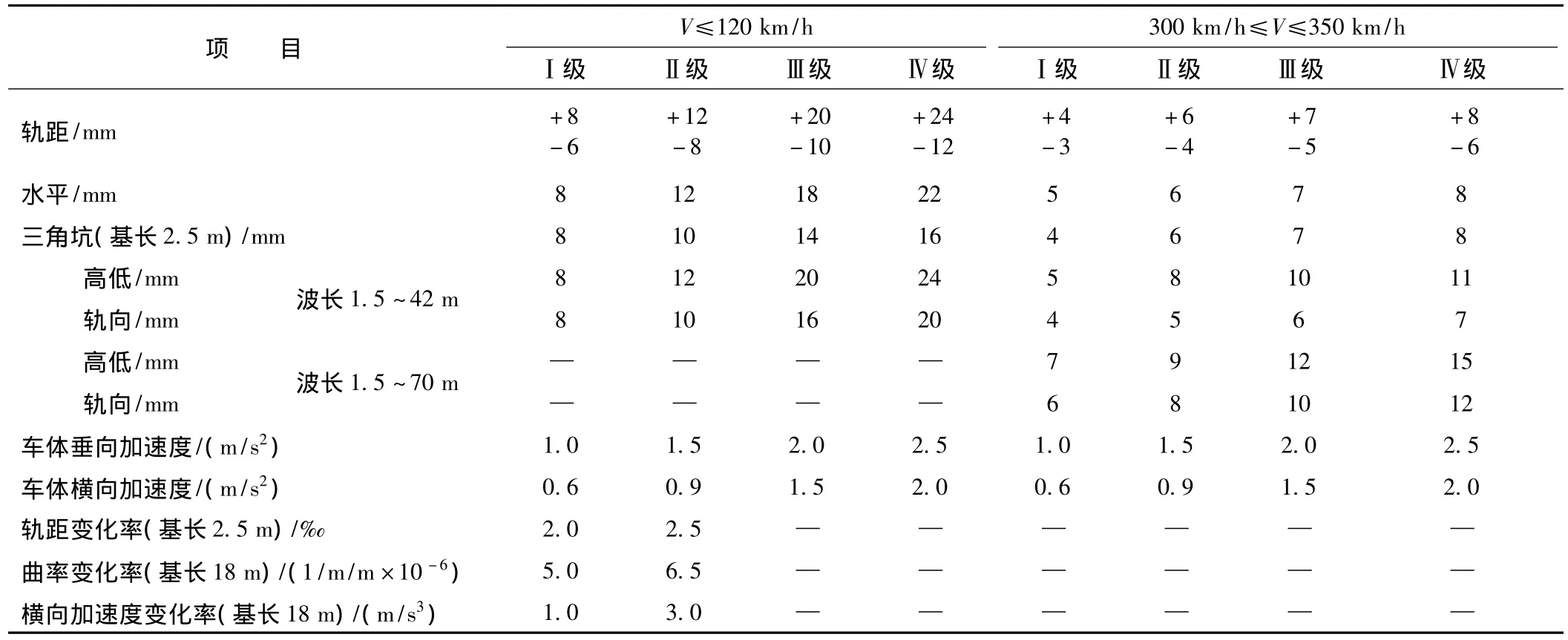

(1)检测标准。正线采用300 km/h≤V≤350 km/h动态管理标准进行检测,侧线采用V≤120 km/h动态管理标准,轨道动态管理标准见表4。

表4 轨道动态管理标准

(2)轨道检测报告,主要有:轨道Ⅰ级~Ⅳ级超限报告表、公里小结报告表、区段总结报告表等,主要关注超限地段。

2.7.2 分析轨道检测波形图

重点做好以下分析:

(1)据轨道Ⅰ级~Ⅳ级超限报告表,在波形图中确定准确里程范围,便于现场查找和检查核对;

(2)长波不平顺(含临界Ⅰ级超限);

(3)波形突变点(含临界Ⅰ级超限);

(4)连续多波不平顺(含临界Ⅰ级超限);

(5)轨向、水平逆向复合不平顺(含临界Ⅰ级超限)。

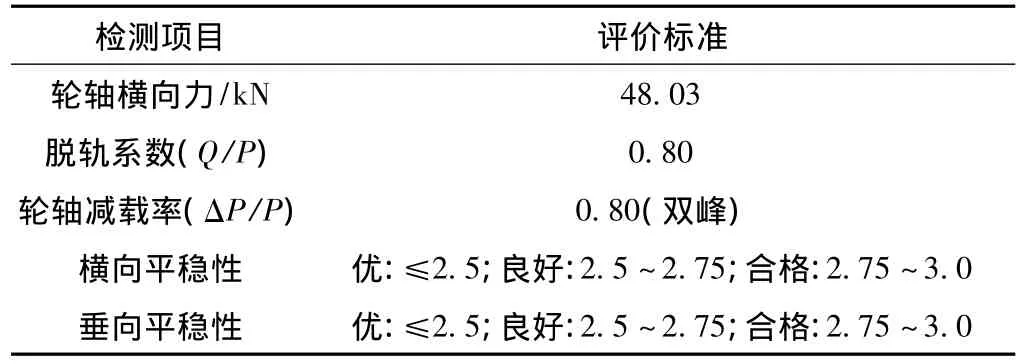

2.7.3 分析轨道动力学检测报告

(1)检测和评价标准(表5)

(2)分析检测报告

重点分析轨道缺陷分布情况,与轨道检测的不平顺信息之间是否有关系,与前阶段检测是否重复出现等。

表5 轨道动力学检测和评价标准

2.7.4 其他需要注意分析方面

分析动检车载添乘仪报警数据,明显感觉晃车处所以及TQI值大的区段。

2.8 现场核对检查

现场检查的主要工具:轨道小车、道尺、弦线、1 m直钢尺、塞尺等。

2.8.1 局部短波(波长1~10 m)不平顺的检查

检查项目:轨道检测车检测报告中Ⅰ级及以上偏差处所,波形图中的突变点,动力学检测报告中的减载率、脱轨系数、轨道横向力超标处所。

检查工具:主要采用道尺、弦线、1 m直钢尺、塞尺等。

检查范围:对轨道缺陷里程前后各50 m范围内进行全面检查(必要时可适当扩大检查范围)。

首先必须对区段范围内的扣件、垫板进行全面检查,确认无异常再开始轨道几何尺寸检查。

轨向:用10、20 m弦线检查钢轨,逐根轨枕连续测量;

轨距:用轨距尺检查,逐根轨枕连续测量;在找出问题区段后,配合弦线确定要调整的轨道。

水平:用轨距尺检查,逐根轨枕连续测量;

三角坑(基长2.5 m):根据水平测量值,每隔3根轨枕计算水平变化率;用塞尺检查钢轨底下是否有缝隙。

高低:用小车进行测量或者用10 m弦线检查,逐根轨枕连续测量;

焊缝:用1 m直钢尺检查,塞尺测量钢轨顶面、工作边和圆弧面,检查所有焊接接头。

针对动力学检测报告的检查要点如下:

减载率:重点检查焊缝平顺度,扣件、垫板状况,多为焊缝平顺度不良造成;

脱轨系数:重点检查扣件、垫板状况;

轨道横向力:重点检查轨向、水平,多为轨向和水平的复合不平顺的叠加所致,可以结合波形图一并检查分析,同样还应重点检查扣件、垫板密贴状况。

TQI:主要用小车测量,在测量完之后适算过程中,结合轨检车的报告,分析影响TQI偏大的项目,重点予以适算。

对静态检查数据要做好详细记录,并认真分析,如确认已经找到真实缺陷地点,则可以据此进行现场调整,否则,应继续扩大检查范围,继续检查,直至找到为止。

2.8.2 长波不平顺的检查

根据轨道检测车检测报告和波形图分析的轨向、高低长波(波长70 m)不平顺,采用轨道小车在波峰或波谷里程前后各150 m范围内进行测量。

2.8.3 连续短波不平顺的检查

根据轨检车波形图分析,轨向、高低存在的连续短波不平顺(波幅1.5~4 mm,波长6~9 m),可以采用轨检小车测量,也可以采用人工拉弦线的方法进行测量。

2.9 确定调整方案

2.9.1 短波不平顺的调整

根据现场检查、测量情况可以当即制定调整方案,形成调整量表。

2.9.2 长波不平顺的调整

根据轨道小车测量情况,对轨道超限指标进行调整,并对线形进行合理优化后形成调整量计算表,其程序及要求等同于轨道静态调整。

3 影响精调效果的主要因素及解决方案

CRTSⅡ型板式无砟轨道这种结构形式影响轨道精调效果的主要因素分2个方面:一个是轨道板在砂浆灌注过程中轨道板本身偏移量较大,影响轨道平顺性;另一个方面是扣件系统安装和钢轨安装没有严格按照施工要求执行,造成轨道不平顺。

对于轨道板自身偏差较大超出扣件系统调整范围的,在铺轨前进行揭板重新灌注,检查返工后板的搭接平顺性。

对于扣件系统和钢轨安装问题,主要检查以下5个方面。

(1)钢轨:全面查看,应无污染、无低塌、无掉块、无硬弯等缺陷;

(2)扣件:应安装正确,无缺少、无损坏、无污染,扭力矩达到设计标准,弹条中部前端下颏与轨距块间隙≯0.5 mm,轨底外侧边缘与轨距块间隙≯0.5 mm,轨枕挡肩与轨距块间隙≯0.3 mm;全面查看,重点抽查,每千米连续抽查100套;

(3)垫板:应安装正确,无缺少、无损坏、无偏斜、无污染、无空吊(间隙≯0.3 mm);全面查看,重点抽查,每千米连续抽查100处;

(4)焊缝:全部检查,主要测量焊缝平顺性,顶面0~+0.2 mm,工作边 0~-0.2 mm,圆弧面 0~-0.2 mm;

(5)轨道板:清理干净扣件内部、承轨槽内混凝土残留杂质、灰尘。

4 结语

结合沪杭高速铁路CRTSⅡ型板式无砟轨道精调的施工,对高速铁路轨道精调技术进行了探讨,经过工程的实践证明本工程技术实施效果良好,按照本施工技术执行精调的高速铁路轨道能够达到350 km/h的设计要求,能对其他类似工程起到借鉴作用。

[1]中华人民共和国铁道部.铁建设函[2009]674号 高速铁路无砟轨道工程施工精调作业指南[S].北京:中国铁道出版社,2009.

[2]徐东祝.双块式无砟轨道精调作业工艺研究[J].铁道科学与工程学报,2009(2).

[3]肖书安,白洪林.LEICA GRP1000用于无砟轨道施工测量[J].铁道标准设计,2006(12).

[4]刘世海,郭建钢,王 波.CRTSⅠ型双块式无砟轨道静态调整和动态调整技术[J].铁道标准设计,2010(1).

[5]胡庆峰.安博格GRP1000轨检小车进行无砟轨道检测的作业方法[J].铁道勘察,2008(3).

[6]伍 林.CRTSⅠ型双块式无砟轨道精调技术研究[J].铁道标准设计,2010(1).

[7]王志坚,刘 彬.武广铁路客运专线无砟轨道精调关键技术[J].铁道建筑,2010(1).

[8]许爱军.CRTSⅡ型无砟轨道板精调施工技术[J].山西建筑,2010(28).

[9]王国民,马文静.高速铁路轨道静态精密检测若干技术问题探讨[J].铁道勘察,2010(6).

[10]王建华.无砟轨道铺轨测量与精调技术[J].铁道工程学报,2009(9).