高导热铝基板用导热绝缘胶的制备

刘传超 范和平

湖北省化学研究院

李桢林 杨 蓓

华烁科技股份有限公司

导热铝基板一般由铜箔、导热绝缘层、散热铝板三部分组成。导热绝缘层是铝基板的核心部分,它直接影响铝基板的综合性能。目前,导热绝缘层大多以环氧树脂作为基体,通过添加具有高热导率的无机粒子来增加绝缘层的热导率。导热绝缘层导热性能的优劣主要取决于导热填料本身热导率、颗粒形态和填加量。因此选择导热性能好、无毒、价格低廉的无机填料是提高铝基板导热性能的关键。另外,研究发现,对无机粒子进行表面改性可以提高导热复合材料的综合性能[1]。一般导热材料中选用的导热绝缘填料主要包括金属氧化物和氮化物,如:氮化铝、氮化硅、氧化铝、氧化铍、氧化镁、碳化硅等[2]。本研究综合考虑了填料的导热性能、价格及安全因素,选用由Al2O3、Si3N4、BN和SiO2组成的混合填料,以环氧树脂为基体制备了一种用于铝基板导热绝缘层的导热绝缘胶。初步研究了填料种类与用量及硅烷偶联剂对胶粘剂热导率、体积电阻率、介电常数等性能的影响。

1 实验

1.1 主要原料和仪器

1.1.1 主要原料

环氧树脂A、环氧树脂B,市售;环氧固化剂、促进剂,市售;Al2O3、Si3N4、BN和SiO2,粒径2 µm ~5 µm;硅烷偶联剂,分析纯,市售。

1.1.2 主要仪器

红外光谱分析仪:美国尼高力仪器公司Nicolet/Nexus 670型;导热系数测试仪:湘潭湘仪仪器有限公司DRL(热流法);介电常数:上海爱仪电子有限公司S914型;剥离强度测试仪:广东正业科技股份有限公司ASIDA-BL12型;电阻测试:上海第六电表厂ZC36型;金相显微镜:广东正业科技股份有限公司JX-32型;半自动压力成型机:上海西玛伟力橡塑机械有限公司yx-25型。

1.2 填料的表面处理

将硅烷偶联剂水解后,配制成溶液。将一定比例的硅烷偶联剂溶液与混合填料放入带有搅拌回流装置的三口烧瓶中搅拌2 h。过滤、干燥,制得改性混合填料。

1.3 配胶与制样

按一定比例加入环氧树脂A、环氧树脂B、环氧固化剂、固化促进剂、填料和适量的溶剂充分搅拌均匀,即得到导热绝缘胶粘剂。

将上述导热绝缘胶均匀涂布在35 µm的电解铜箔毛面,在70 ℃下干燥4 h除去溶剂,150℃预处理10 min,然后将已涂覆导热绝缘胶的铜箔与经过表面处理的铝板粘贴,于热压机中在150℃、3 MPa的条件下热压固化45 min,然后在170 ℃、7 MPa的条件下热压固化1 h,缓慢降温,制得高导热铝基覆铜板样品。

1.4 测试与表征

剥离强度测试参照IPC-TM-6502.4.9;导热系数参照ASTM D5470;体积电阻率参照IPC-TM-6502.5.17;介电常数测试GB/T 1694-1989。

2 结果与讨论

2.1 配方设计

2.1.1 基体树脂的选择

环氧树脂具有力学性能好、耐高温、加工性能好及优良的绝缘性能,因此被广泛应用于电子电气领域[3]。本研究使用一种液体环氧树脂A和一种固体环氧树脂B作为基体树脂,并加入一种高效固化促进剂,所得胶粘剂具有较高的剥离强度,耐热性好,绝缘性能优异。为了保证填料在较高填充量下所制胶粘剂的使用性能,在保证剥离强度、耐热性、电绝缘性等性能达标的情况下,我们尽量增加液体环氧树脂A的用量,经研究树脂A:B=5∶3时为宜,按此配比填料填充量为60 wt%时所得环氧胶仍具有良好的粘接强度和加工性能。

2.1.2 填料的选择

在选用导热填料时我们不仅要考虑填料的热导率,而且其安全性和价格也是我们考虑的主要因素。另外,由于铝基覆铜板的尺寸稳定性对其后续加工具有重要影响,因此我们尽量选取热膨胀系数小的填料。通过对比作者在氮化铝、氮化硅、氮化硼、氧化铝、氧化铍、二氧化硅、氧化镁、碳化硅等常用导热填料中选取氮化硅、氮化硼、二氧化硅和氧化铝作为填料。氮化硅、氮化硼不仅具有较高的热导率,而且与氮化铝相比其性价比较高;氧化铝价格较低,同时它的加入可以提高胶粘剂的综合性能;选用二氧化硅的主要目的是降低原料的成本,其次考虑到硅烷偶联剂对二氧化硅的处理效果比一般填料要好,它的加入可以提高混合填料在树脂中的的分散性[4]。为了确保复合材料的高热导率,作者按氮化硅:氮化硼:二氧化硅:氧化铝=3∶3∶1∶1(质量比)作为混合填料的配比,各种填料性能如表1所示。

表1 导热填料的性能

2.1.3 表面处理剂的选择

目前市场上硅烷偶联剂种类繁多,本研究选用一种自催化型硅烷偶联剂,在水溶液中呈碱性,遇水后几乎全部水解,水解后产生的硅醇与氨基发生环化作用形成含氢键的七元环,减慢了缩聚反应的进行,使硅烷偶联剂的稀水溶液较稳定[5]。使用该硅烷偶联剂处理填料操作简单,有利于提高生产效率,且对无机粒子表面处理效果较好。

2.2 改性混合填料的红外光谱分析

从图1可以看出,与改性前相比在1200 cm-1、2934 cm-1、2873 cm-1处出现了三个明显的新吸收峰。2934 cm-1处为C-H的伸缩振动吸收峰;2873 cm-1处为-CH2-的伸缩振动吸收峰;1200 cm-1处为C-O的伸缩振动吸收峰;由于氨基的引入,在3430 cm-1处的N-H伸缩振动吸收峰强度增加。以上表明硅烷偶联剂成功接枝到无机粒子表面。

图1 混合填料改性前、后的红外光谱图

2.3 填料表面处理及填料用量对导热绝缘胶剥离强度的影响

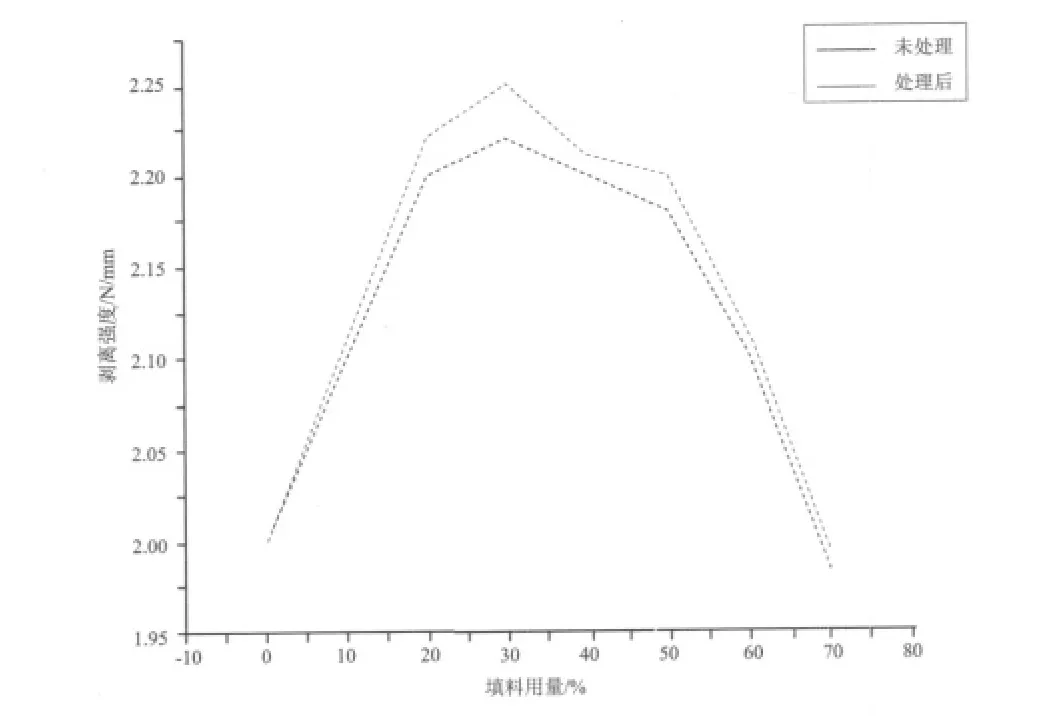

由图2可知,随着混合填料填加量的增加,铝基覆铜板的剥离强度呈先增大后减小的趋势,原因是:少量填料的加入可使胶液涂布更均匀,剥离强度增大,但大量的填料会在胶层里引入过多气泡,进而造成剥离强度的减小;填料经表面处理后与环氧树脂的相容性增加,胶层里气泡量减少,在填料填充量相同的情况下,铝基覆铜板的剥离强度稍有增大。虽然在高填充量下剥离强度有所下降,但在填加量为60 wt%时剥离强度为2.11 N/mm,仍可达到使用标准。

图2 填料表面处理及填料用量对导热绝缘胶剥离强度的影响

2.4 填料种类与用量对导热绝缘胶热导率的影响

由图3可以看出,各填料单一使用都可以提高环氧树脂的热导率,在填加量相同的情况下,填料的热导率越高所得胶粘剂的热导率就越高。同种填料随其填加量的增加环氧胶的热导率先缓慢增加,当填加量到达某一值时环氧胶的热导率骤然升高,随后其热导率升高趋缓。造成这一现象的原因是,在低填充量下无机粒子之间被树脂隔离没有形成有效地导热网络,体系的界面热阻较大,声子散射严重,因此环氧树脂的热导率增加缓慢。随着导热填料填充量的增加,环氧树脂中的导热填料颗粒间相互连结成“网络”结构,热量可以在网络中有效传递,因此环氧树脂的热导率骤然升高。若继续加入导热填料,由于“网络”基本达到饱和,环氧树脂热导率的升高相对平缓。

图3 填料种类与用量对导热绝缘胶热导率的影响

使用混合填料与使用单一填料的环氧胶,其导热率随填料添加量的变化趋势基本相同。当填充量<30 wt%时,混合填料环氧胶的热导率高于其它单一填料环氧胶的热导率;当填充量大>30 wt%时,混合填料环氧胶的热导率低于氮化硼单一填充环氧胶的导热率,而高于其它单一填料环氧胶的热导率。造成这种现象的原因是,在低填充量的情况下,不同填料间的协同作用是影响环氧胶热导率的主要因素;而在高填充量的情况下,填料本身的热导率是影响环氧胶导热系数的主要因素。

2.5 表面处理对导热绝缘胶热导率的影响

由图4可知在混合填料填充量相同的情况下,添加经表面处理的混合填料所得环氧胶的热导率较高。混合填料用量为60 wt%时,经过一定量硅烷偶联剂处理后热导率从3.49 W/(m•K)提高到了3.81 W/(m•K)。这种现象可以解释为:经偶联剂处理,混合填料与树脂的相容性提高,均匀分散的填料更容易形成导热网络。另外,由于填料与树脂间存在少量的微小气泡,空气的导热率很低,因而会对环氧胶热导率的提高产生负面影响,经过偶联剂处理的填料与树脂间的气泡减少,所以环氧胶的导热率相对提高。从胶膜表面的金相显微镜图中可以观察到填料经过表面处理后其分散性能提高,填料在树脂基体中团聚的现象减少(如图5所示)。

图4 表面处理对导热绝缘胶热导率的影响

图5 胶膜表面金相显微镜图

2.6 混合填料用量与偶联剂对导热绝缘胶电性能的影响

图6和图7可知,随着混合填料填充量的增加,环氧胶的介电常数升高,而体积电阻率降低。此现象产生的原因是:一方面,与环氧树脂相比,无机填料的绝缘性能较低,它的加入势必引起体系的介电常数升高和体积电阻率降低;另一方面,无机填料与树脂间存在气泡、空隙等缺陷造成体系绝缘性能降低。混合填料经过硅烷偶联剂处理后,与未处理的相比在填充量相同的情况下,环氧胶的介电常数明显降低,体积电阻率明显升高,混合填料用量为60%时,经过一定量的硅烷偶联剂处理后介电常数从4.9降低到了4.6,体积电阻率从4.0×1014Ω•cm提高到了4.7×1014Ω•cm。这是因为填料经硅烷偶联剂处理后与树脂的相容性增加,体系中的气泡,空隙等缺陷减少,其绝缘性能提高。

图6 混合填料用量与偶联剂对导热绝缘胶介电常数的影响

图7 混合填料用量与偶联剂对导热绝缘胶体积电阻率的影响

3 结论

(1)以环氧树脂为基体树脂,以氮化硅:氮化硼:二氧化硅:氧化铝=3∶3∶1∶1(质量比)组成的混合物为填料,制备了一种性能优异的铝基板用导热绝缘环氧胶。混合填料经硅烷偶联剂处理后与树脂的相容性增加,在树脂中的分散性增强,有效减少了填料与树脂间的气泡、空隙等缺陷,进而提高了导热绝缘胶的热导率和绝缘性能。当经硅烷偶联剂处理的混合填料用量为60 wt%时,该胶的热导率可达3.81 W/(m•K),介电常数和体积电阻率分别为4.6×1014Ω•cm、4.7×1014Ω•cm。

(2)研究发现,当填料填充量<30 wt%时,混合填料环氧胶的热导率高于其它单一填料环氧胶的热导率;当填充量大>30 wt%时,混合填料环氧胶的热导率低于氮化硼单一填充环氧胶的导热率,而高于其它单一填料环氧胶的热导率。造成这种现象的原因是,在低填充量的情况下,不同填料间的协同作用是影响环氧胶热导率的主要因素;而在高填充量的情况下,填料本身的热导率是影响环氧胶导热系数的主要因素。

[1]Wenyi Peng,Xingyi Huang, et al.Electrical and thermophysical properties of epoxy/aluminum nitride nanocomposites:Effects of nanoparticle surface modi fi cation[J].Composites: Part A

[2]何兵兵,傅仁利等.无机填料粒子的几何特征对环氧树脂灌封胶导热性能的影响[J].中国胶粘剂, 2010,19(7):20-24.

[3]陈平,王德中.环氧树脂及其应用[M].北京:化学工业出版社, 2004:3-10.

[4]李子东,李春惠,李广宇等.如何受益硅烷偶联剂的奇妙功效[J].粘接, 2009:30-36.

[5]潘强余.高聚物的界面与粘合[M].北京:纺织工业出版社,1987.394.