PCB用层间绝缘膜和高功能玻纤布

蔡积庆 译

(江苏 南京 210018)

1 PCB用层间绝缘膜

按照Moor法则,半导体的集成度在今后的18~24个月将会倍增。随着半导体集成度的提高,成为芯片“托盘”的半导体封装基板也要求形形色色的高功能化和高集成化。日本味の素ファィンテグ(株)于1998年上市销售的薄膜状层间绝缘材料“ABF(Ajinomoto Build-up Film)”,用作倒芯片安装用的半导体封装基板的层间绝缘材料。为了适应半导体的高集成化,ABF还进行了各种改良。诸如适应微细线路形成的“低粗度化”,适应高密度层间连接可靠性要求的“低CTE化”和适应高频的“低介质损失化。”

1.1 ABF的基本构成和使用方法

ABF是由基础的PET(聚酯薄膜)(38 µm),以环氧树脂等热硬化性树脂为主要成分的树脂组成物和保护膜的OPP(单向拉伸聚丙烯薄膜)(15 µm)组成的3层构造,如图1所示。内层板的基层使用专用的层压机。进行规定的热固化以后,形成激光盲导通孔,采用去沾污和电镀处理形成线路,重复上述工程形成多层化。在半导体封装板情况下,大多数要求形成微细线路,因此可以采用半加成法。

图1 ABF的构成

1.2 下一代层间绝缘材料的性能要求

1.2.1 旨在形成微细线路的低粗度化

半加成法是微细线路广泛使用的方法。作为电镀时的供电层,粗化ABF以后施行化学镀,但是根据镀层与ABF的附着性观点,希望去沾污以后的ABF表面积粗度大一些。另一方面,电镀以后进行闪蚀刻(Flash Etching)时,如果表面粗度大,就会延长涂去化学镀层的时间,线路形成就会变细,如图2所示。因此为了形成更加微细的线路,要求实现确保附着性和ABF表面粗度小这种相反的性能。

图2 树脂表面粗度不同产生的闪蚀刻以后的线路形状

1.2.2 实现高密度层间连接可靠性的低CTE化

由于ABF是热固化性树脂,因而电路的层间连接采用激光加工形成盲导通孔。随着电路密度的提高,导通孔趋向于小径化,但是这样会缩小与焊盘的连接面积,热循环或者元件安装中的再流焊时恐怕会招致连接不良。因此要求降低ABF的CTE。此外去沾污时导通孔底部的树脂残渣清洁性也是指标之一。

1.2.3 适应高频需要的低介质损失化

半导体的高性能化不仅要求提高集成密度而且要求提高处理速度。因此近年来不仅芯片内部而且PCB内部也流过GHL带的高频信号,要求绝缘材料适应高频的低介质损失。高频电信号流动时,如果绝缘材料的介质损失大,电能转换成热能,不仅电信号损失而且发热也大。因此绝缘材料低介质损失化成为必要,它关系到节能的需要。

1.3 适合下一代需要的ABF

现在主要使用“ABF-GX13”,但是进行上述3项性能提高时,不仅导入传统的“环氧/酚醛”硬化体系而且还导入了新的“环氧/氰酸酯”硬化体系。表1表示了ABF的硬化的特性。

1.3.1 ABF-GX92

ABF-GX92与GX13同样,采用传统的“环氧/酚醛”硬化体系,适应低粗度化和低CTE化要求。由于采用了提高疏水性的树脂,抑制了去沾污时的蚀刻量,从而可以实现低粗度化。另一方面,变更高分子成分以提高延伸率,即使低粗度化也不会降低镀层附着性。与GX13(Ra:650 µm)相比,G92的粗度Ra约为GX13的1/2(R:350 µm),可以缩短线路形成时闪蚀刻的时间。此外,GX92的CTE也由GX13的46×10-6降低15%,达到39×10-6。

表1 ABF的硬化物特性

1.3.2 ABF-GZ22

GZ22不是传统的“环氧/酚醛”固化体系,而是采用“环氧/氰酸盐(Yanate)”固化体系的绝缘材料。在环氧酚醛系中,固化反应时生成二级羧基,由于这种羧基的极性高而难以降低介质损失角正切。在环氧与氰酸盐树脂的组合中:(1)利用氰酸盐树脂的3量化生成三嗪(Triazine)环;(2)利用环氧树脂与氰酸酯树脂的反应引起额恶唑啉(Oxazoline)的生成。图3表示了GX和G2系列的固化体系。由于三嗪环的极性是比较低于恶唑啉环的构造,可以降低固化物的介质损失角正切。利用空腔谐振法与GHz的GZ22的介质损失角正切为0.001,比GX13的0.019低。

图3 GX和G2系列的硬化体系

由于G2系列的极性低,可以抑制去沾污时的时刻量,还可以实现低粗度精饰(GZ22的去沾污以后表面粗度Ra约为200 µm)。GZ22的CTE也低于环氧/酚醛体系。

1.4 含玻璃布的ABF(半固化片)

薄型化的半导体封装基板没有芯基材,即所谓“无芯基板”。积层板中采用无芯(Coreless)构造时,为了确保基板的刚性,需要使用具有刚性的层间绝缘材料。味の素ファィンテグ(株)开发了环纤布和ABF复合化的半固化片“GX13-GC”,用作无芯基板用绝缘材料。可以采用与通常GX13同样的加工设备和工艺,今后的半导体封装基板对于这种材料寄予很大的期望。

1.5 极薄铜箔图形膜

为了采用半加成法形成微细线路,尽可能的降低树脂的表面粗度至关重要。味の素ファィンテグ(株)采用由溅射或者蒸发形成的极薄铜箔,提出了可以形成微细线路的绝缘材料和工艺。

1.5.1 极薄铜箔图形膜的构造

在38 µm的PET薄膜上涂复碱性溶液中可以溶解除去的脱模层,再在其上采用溅射或者蒸发形成极薄铜箔,可以用作极薄铜箔图形膜。铜箔厚度为100 µm ~ 2000 µm(2 µm)。在该膜上重合预制的ABF,形成附极薄铜箔ABF。

1.5.2 利用极薄铜箔ABF

与通常的ABF同样在内层板的两面上真空层压附极薄铜箔ABF,在附着有PET薄膜的状态下进行热固化。剥离PET薄膜以后采用激光于极薄铜箔上面形成盲导通孔,依次去沾污和镀铜,按照通常的半加成法形成图形。因为采用附铜箔ABF进行去沾污,所有的ABF表面都没有粗化,所以可以形成非常平滑状态的线路。树脂表面的粗度约为50 µm,是非常平滑的精饰,如图4所示。

图4 ABF去沾污产生的粗面形状(3500倍)

使用GX92的ABF时,与极薄铜箔的附着强度为0.8 N/mm以上,与利用传统高锰酸盐蚀刻工艺相比毫不逊色。图5表示了采用公司内的设备形成L/S=12 µm/12 µm微细线路的状态。当然也可以与GX13-GC组合。

图5 使用极薄铜箔转写膜的基极的截面照片

1.6 半加成法形成微细线路芯材的开发

利用ABF的树脂配合技术,与玻纤布的复合化技术和极薄铜箔图形膜的组合,开发了可以适用于半加成法的芯材AGL-1020(A jinomoto Green Laminute)。传统的芯材由于铜箔的厚度和M面的粗糙度(Profile)而不能采用半加成形成线路。AGL-1020使用粗糙度(Profile Free)的极薄铜箔,可以形成微细线路,它是基板高密度化和减低层数的新材料。表2表示了AGL-1020的固化物特性。使用这种材料适合于下一代高密度基板的开发。

表2 AGL-1020的硬化物

味の素ファィンテグ(株)继ABF-GXB之后开发了实现低CTE,低粗度和低介质损失角正切的新的层间绝缘膜。此外还提出了也极薄铜箔图形膜的组合,用作微细线路形成可能的材料。预计今后的半导体仍将是高集成度和高性能化。最近由于减少温度气体的排放或者节约能源产生的环境负荷降低等,提高了考虑环境友好型材料和工艺开发的必要性。极薄铜箔图形膜就是贡献于环境友好型的可能材料。

2 高功能玻纤布

随着支持高度信息化社会的电子设备小型化和薄型化的发展,使用的PCB将会发展为高密度安装和多层化,要求更加的微细线路化,小孔径化和高精细化。近年来,由于激光加工机的进步或者以均匀纤维分布为特征的扁平玻纤布的上市等,利用半固化片基材的积层法成为主流。在日本封装(PKG)用基板已成为主要的用途,不仅要求单系,薄型化而且要求兼有适合使用目的特性的高功能玻纤布。其中3微积层的模组型PKG的应用发展要求旨在降低整体厚度的薄型基材,另一方面要求提高整体基板的刚性,以便降低诸如热应力所产生的翘曲和扭曲。随着电子设备信号处理速度的高速化和传送信息量的增大,作为改善传送损失的材料,要求低介质常数的线路材料。已经研究了一般PCB使用的基体树脂的低介质常数化。为了满足PCB的高强度化和薄膜化的相反要求,实现高速高频化,下面介绍旭化成(株)以玻纤布为中心的增强材料。

表3 织物构造

2.1 玻纤布

玻纤布是由数根玻璃丝拧成的玻纤纱织成的布。一般PCB中使用如图3所示的相邻玻璃纱交至浮沉的平织构造。织物的构成根据径线和纬线的根数或者玻纤丝和玻纤纱的粗度而没有限制,但是PCB用途中由IPC规格(IPC-4412)详细规定。表4表示了极薄玻纤布例。

PCB玻纤布的原料一般使用碱金属氧化物含量少的绝缘性优良的“E玻璃”。其它还有高强度玻璃的“S-2玻璃”等,后面会介绍使用S-2玻璃的基板特性。

玻璃布一般要施行利用硅烷偶联剂的化学处理和纤加工或者扁平加工等的物理处理。为了提高基体树脂与玻璃的亲和性,改善吸湿耐热性或者电性能,硅烷偶联剂的选择有很大的影响。为了提高基体树脂的渗透性或者降低厚度,开纤处理或者扁平加工等物理处理的影响程度高,对最近PCB的薄型化贡献很大。

2.2 玻纤布的高功能化

玻纤布的高功能化涉及到PCB的机械特性(弹性模数的提高,热膨胀系数的降低)和点性能的提高。

2.2.1 机械特性的提高

提高PCB的机械特性中,来自增强材料的方法有玻璃组成,玻璃的高填充化,特殊织物构造和填料的填充等。

2.2.1.1 玻璃组成

表5表示了高强度玻璃使用的S-2玻璃特性。由于玻璃组成的不同,S-2玻璃的拉伸强度约为E-玻璃的1.4倍,S-2玻璃的弹性模数约为E-玻璃的1.2倍。表5代表性的玻璃的组成和特性。

表4 极薄玻纤布例

表5 代表性的玻璃的组成和特性

表6表示了使用E-玻璃和S-2玻璃的PCB特性评价结果。由表6可知,由于S-2玻璃的强度的提高,PCB的弯曲弹性模数或者热膨胀系数都有明显提高。

表6 S-2玻璃布使用基板的机械特性

2.2.1.2 增强材料(玻纤)的高填充化和特殊织物构造

通过增加构成的增强材料的填充量可以实现PCB的弯曲弹性模数的提高。增加构成的玻纤纱的根数(高密度化)通常会增加玻璃纤布的厚度。因此既可以维持厚度又可以提高玻璃填充量的扁平加工[旭化成(株),MS布]成为关键技术。

另一方面,为了PCB的低热膨胀化,构成玻纤布的玻纤纱的截面形状应是扁平化,各自相互垂直,玻纤纱的弯曲小都是重要的。但是玻纤纱以集束性为目的,每1时长度增加1回程度的扭绞(通常Z方向),如图6所示,这种扭绞将会成为玻纤纱加宽的主要障碍原因,妨碍了厚度降低。因此,上述的高密度化再加上使用没有扭绞(“无扭绞丝”)的无扭绞丝玻纤布(旭化成(株):AZ布)至关重要。

图6 扭绞产生的加宽的障碍

特殊织物构造是1枚玻纤布厚度方向分割的组织,二重构造玻纤布[旭化成(株),DS布]中可以提高玻纤填充量。表3中表示了织物构造的模式图。DS布中各层的相邻丝之间确保了充分空间,可以同时获得玻纤纱的加宽容易和进一步提高均匀性的效果。

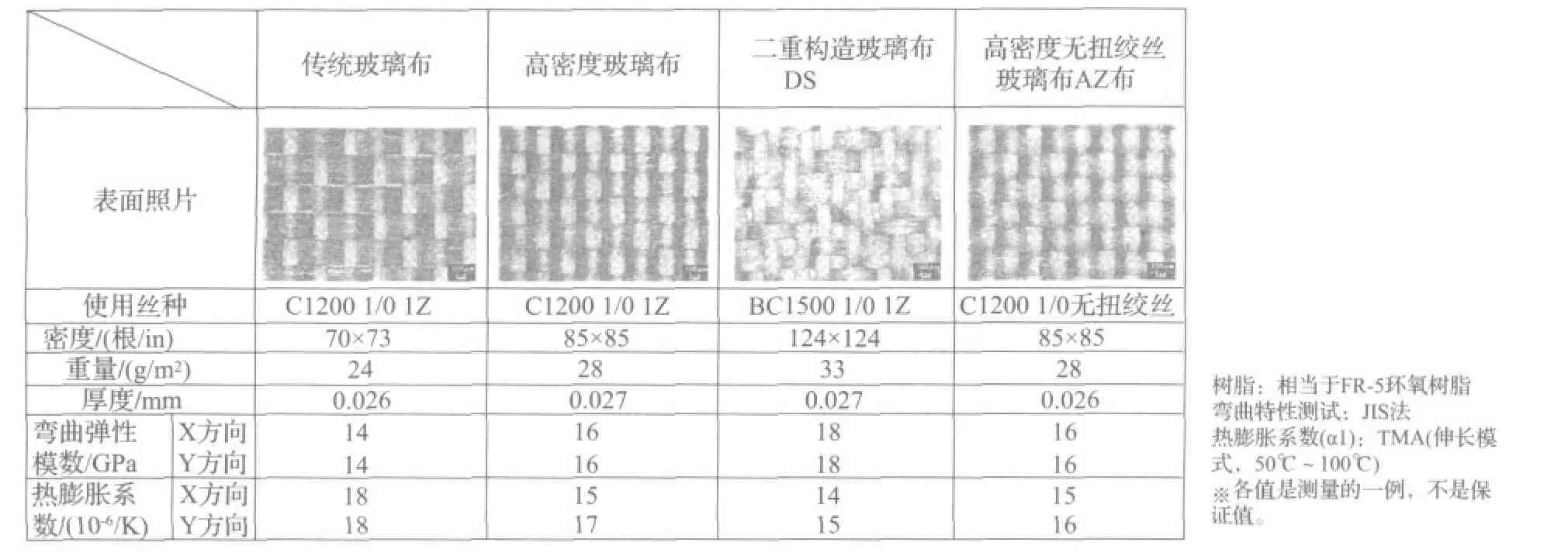

表7表示了厚度30 µm型的玻纤布(IPC规格1037)中高密度玻纤布、A2玻纤布、DS玻纤布和传统玻纤布的特性和PCB评价结果。由表7可知,高密度玻纤布和DS玻纤布的重量分别为传统玻纤布的约1.2倍和1.4倍,而厚度与传统玻纤布同等程度。

表7 玻璃的高填充化和特殊织物构造的效果

PCB的机械强度中,由于玻纤填充量的提高,从而提高了PCB的弯曲弹性模数,特别是高填充量的DS布的倾向更高。关于热膨胀系数,获得玻纤填充量提高效果和低扭绞化效果的A2布确认了优良的结果。

2.2.1.3 E-玻纤填料

为了提高PCB的机械特性,一般采用在基体树脂中添加各种填料以便降低基板内部脆弱的树脂层的比例的方法。旭化成(株)开发了与玻璃布材质相同的E玻璃填料,它具有下面的两点特征。

(1)由于与玻纤布同质,基板的特性均匀(加工性和介质特性)。

(2)采用与玻纤布同等的表面处理,可以形成良好的界面。

表8表示了E玻璃填料,SiO2填料基板和没有填充填料的基板的特性评价结果。

由表8可知,E玻璃填料基板的弯曲弹性模数和热膨胀系数与SiO2填料填充基板同等程度,而且表现出钻头加工性和激光加工良好的结果。在长期绝缘可靠性方面,E玻璃填料填充基板的特性优于SiO2填料填充基板,还具有可以施行与玻璃布同等的表面处理的效果。

2.2.2 电性能的提高

PCB的介质常数取决于各种材料的介质常数和各种材料的比例。由于玻纤布和基体树脂的介质常数存在差异,PCB在微观上存在着介质常数的不均匀分布。因此提高玻纤布的分布均与性成为提高介质特性的关键。

图7表示了形成不同节距的微带线的模式图、传统玻纤布和扁平加工布(MS布)的表面照片,纵方向/横方向/倾斜方向上形成微带线的基板根据时域反射仪(TDR,Time-Domain Reflectometry)和时域传送(TDT,Time-Domain Transmission)测量的反射和传送系数计算出来的介质常数分布。图8表示了添加剂E玻璃填料的基板进行同样测量的介质常数柱状图。由表面照片可知,与传统玻璃布比较,MS布的玻纤在平面内是均匀的,确认了它具有降低基板面内的介质常数不均匀的效果。尤其是添加E玻璃的基板的效果更高。

图7 基板介质常数分布测量结果-1

图8 基板介质常数分布测量结果-2

综上所述,PCB的增强材料所用的玻纤布的高功能化关系到PCB的机械特征和电性能。

表8 E玻璃填料的效果

为了PCB的“高强度化”和“薄膜化”兼备的要求,确认S-2玻璃的有效性的同时,既可以利用DS布和A2布的厚度维持又可以提高玻璃填充量,从而实现了基板弯曲弹性模数的提高和热膨胀系数的降低。为了降低PCB的介质常数波动性,利用MS布或者E玻璃填料是提高玻璃分布均匀性的有效手段。他们虽然对PCB性能提高贡献很大,但是今后要求高水平的高功能化不会停止,例如降低Si芯片与PKG基板的热膨胀系数的差的要求更加提高,开发使用高强度高弹性模数的有机纤维的极膜有机纤维布,以便适应高性能PCB的要求。

[1]高木.ビルドアップ多層プリント配线板技术,日刊工业新闻社.

[2]竹内.ビルドアップ用層间绝缘材料, エレクトロニクス安装技术, Xol.14,No.6,p.43 (1998).

[3]プリント板と安装技术,日刊工业新闻社.

[4]真子.电子材料, Vol.44, No.10, p.57 (2005).

[5]総说 エポキシ树脂最近の进步Ⅰ,ェポキシ树脂技术协会, p.365 (2009).

[6]木村, 権藤, 藤村.レ一ザ加工IVH基板用かラスクロス基材の开发[C].第14回エレクトロニクス安装学术演讲大会演讲论文集, p.11 (2000).

[7]木村, 権藤, 吉川, 染矢.反りねじれ改良基板用かテスクロニス[C].第17回エレクトロニクス安装学术演讲大会演讲论文集, p.123 (2003).

[8]木村, 権藤, 吉川, 染矢, 藤村.かテスクロスにょる基板高性能化に閞ょる检讨[C].第20回エレクトロニクス安装学会演讲论文集, p.243(2006).

[9]真子玄迅.ブリニト配线板用層间绝缘ヶルム, 电子材料, 2009/10.

[10]吉川真士.高机能かテスクロス[J].电子材料,2009/10.

- 印制电路信息的其它文章

- PCB电镀阳极发展演变概述

- PCB磷铜阳极材料的应用及发展趋势