内衬砌筑新工艺在熟料回转窑的应用

殷有琴

(中国铝业中州分公司,河南 焦作 454174)

熟料回转窑是烧结法氧化铝厂最重要的生产设备之一。由于其投资较大,又是整个工艺流程中生产能力最薄弱的环节。因此提高熟料窑及单筒冷却机内衬的砌筑质量、缩短内衬的砌筑工期对提高熟料窑及单筒冷却机的运转率,对提高氧化铝产量具有十分重要的意义。

一、目前熟料回转窑内衬砌筑工艺及其缺点

目前,国内的熟料回转窑内衬砌筑工艺过程如图1所示。

图1 支撑法砌筑回转窑的工艺过程示意图

采用这种工艺砌筑回转窑,第一次转窑之前必须用支撑器将已砌筑的内衬压紧。为了保证内衬砌筑工作的安全进行,支撑器的压紧力必须足够大,经测算,每根支撑器的压紧力约16t。筒体在支撑器的压力下产生明显的椭圆变形。当内衬砌筑完毕拆除支撑器后,筒体又在弹性力的作用下恢复为圆形。这一过程中给已砌筑完的内衬耐火砖局部造成较大的应力,在以后的运行中,这些应力较大的部位就会出现早期损坏。经验表明,通常是锁口位置的3~4层砖和铺底位置的2~3层砖沿轴向整段损坏,而对于筒体刚性较差的回转窑,这种现象尤其严重。

二、熟料回转窑内衬砌筑工艺改进

为了避免支撑法砌筑工艺的缺点,熟料回转窑内衬砌筑宜改为模板法砌筑。砌筑工艺过程如图2所示。

图2 模板法砌筑回转窑内衬示意图

砌筑时将支撑法的轴向错缝砌筑改为环向错缝砌筑。内衬砌筑从下半部分的最底部开始,砌筑到平口位置时,设置一套模板。

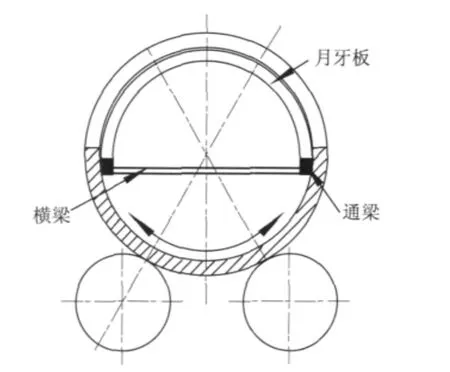

模板包括横梁、通梁、月牙板等几部分。横梁及通梁在同一平面上,设置高度应小于内衬内半径150~200mm。横梁及通梁之间的装配必须采用快速便捷的装配方式,以便于在窑内施工现场组装;月牙板采用木板拼装,其半径小于内衬内半径25~30mm,拼装方式如图3所示。

图3 月牙板拼接示意图

使用时将月牙板用合适的方式固定在通梁上。为了提高内衬的砌筑进度,通梁必须制作6m左右;月牙板每次支设三个,可同时砌筑2~3环,以加快施工进度。

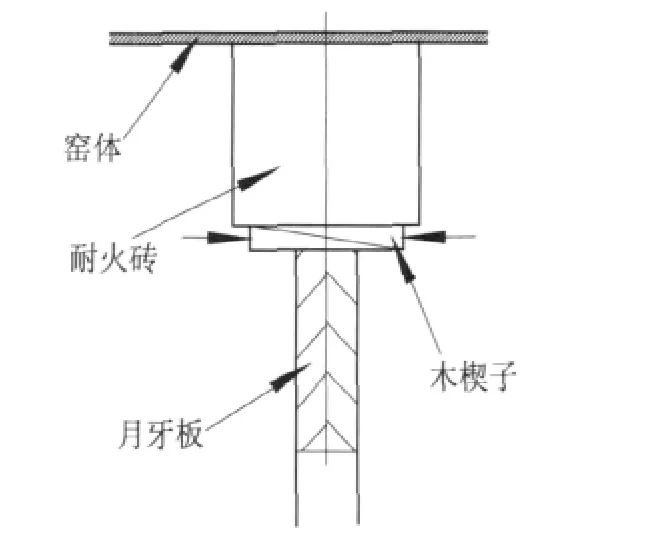

模板设置牢固后,开始砌筑上半部分内衬。每一块砖砌筑合适后,都必须用木楔子将其固定妥当,如图4所示。

用木榔头按图4所示的箭头方向轻轻敲击木楔子,以保证耐火砖的稳定、牢固。砌筑顺序是沿两侧向上,逐步向顶部靠拢。

图4 用木楔子固定耐火砖示意图

当砌筑到顶部锁口位置时,在锁口预留好的位置内设置一个小型千斤顶,缓慢顶压其两端的耐火砖,待内衬顶紧后拆除千斤顶,然后根据锁口处空档的大小,用组合式锁口砖将该处内衬锁砌完毕。待第一环锁口结束后方可进行第二环锁口,按此顺序将上半部分砌筑完毕。当最后一环锁口的最后一块砖砌筑时,先用适量的耐火泥浆灌注在待砌砖的位置内,然后用切砖机将楔形砖加工成直形砖,挂好耐火泥浆后用木棰由下方轻轻向上打入。最后用木楔子顶紧。待耐火泥浆初凝后,方可拆去月牙板。

用模板法砌筑回转窑内衬的上半部分时,耐火泥浆的粘结时间及凝固时间必须合适,以保证施工按进度顺利进行;耐火泥浆的粘结时间过长,则砖缝中的耐火泥浆会因自重而流淌;耐火泥浆凝固时间过长,将导致月牙板拆除后内衬变形、松动甚至塌落。

三、结束语

与支撑法内衬砌筑相比,用模板法砌筑熟料回转窑内衬时,避免了内衬砌筑过程中的窑体转动,施工效率略有提高;避免了支撑器的使用,消除了内衬中局部应力过大的现象,从而避免了内衬局部早期损坏,延长了内衬的使用寿命。

模板法砌筑熟料回转窑的过程中,不必转动窑体,为窑内衬砌筑时采用机械化运砖创造了条件,对进一步提高内衬的砌筑效率,降低工人劳动强度具有重要意义。