PCB基材上化学镀Ni-P合金层用于埋置电阻的工艺方法研究

白亚旭 袁正希 何 为 朱驭敏

(电子科技大学,四川 成都 610054)

莫芸绮 何 波

(元盛电子科技股份有限公司,广东 珠海 519060)

随着电子信息行业的飞速发展,以及轻薄短小、高性能便携式电子类产品的不断更新,作为电子元器件支撑的PCB也越来越向着高密度、多层化、小型化方向发展。这就要求占有PCB大量表面积的无源器件电阻埋嵌到PCB内部[1]。无源器件埋嵌技术主要有埋嵌电阻、电容及电感,尤以埋嵌电阻为主。目前,埋嵌电阻主要四种方法:蚀刻Ni-P电阻层法、丝网印刷电阻油墨法、溅射镀法、化学镀Ni-P层法等[2]。蚀刻Ni-P电阻层法需要价格昂贵的基材,并且制作工艺复杂;但是电阻精度较高,可以制作阻值较小的电阻。网印法工艺较简单,成本较低;但是所制作的电阻精度较低,难以制作较小的电阻。化学镀Ni-P层法材料成本较低,可以与PCB生产工艺相结合,并且可以制作阻值较小的电阻,但电阻厚度难控制,电阻范围较窄[3]。

目前,国外埋置电阻技术主要以美国和日本为代表,尤其是日本已经可以进行小批量的生产,并且已经在消费类电子中广泛使用。而国内主要还处于研发的阶段,但是也有少量的产品已经使用了埋嵌电阻技术,华南计算机研究所可以为用户生产小批量的产品[4]。据了解大多数公司都在进行网印方法和蚀刻法的研究,对化学镀方法的研究较少。本文就化学镀Ni-P法制作埋嵌电阻进行了前期的实验研究,讨论了在不同基材上化学镀Ni-P的一些试验,对后续更进一步的研究有指导意义。

1 实验部分

1.1 试验器材和药品

恒温加热磁力搅拌器、X-ARY测厚仪(XRF-2000Micro Pioneer)

无卤的FR-4(环氧树脂)、PI(聚酰亚胺)、化学镀镍M溶液、化学镀镍A溶液、化学镀镍B溶液、化学镀镍D溶液、钯活化剂、预浸剂、过氧化氢、98%的浓硫酸、30%的稀硫酸。

1.2 实验设计

2 结果与讨论

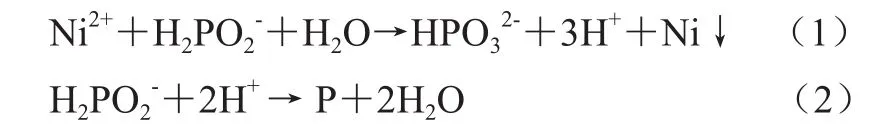

化学镀Ni-P的实验原理是在具有催化活性的表面上,用NaH2PO2•2H2O作为还原剂,利用还原反应,在基材表面沉积一层金属层。反应为式(1)~式(2)。

从反应动力学可知,B溶液对化学镀反应速率及镀层中磷的含量都有很大的影响。将镀液中B溶液与A溶液的比例分别为:4∶1、5∶1、6∶1,比较无卤素的FR-4、以及PI基材对化学镀Ni-P沉积速率的影响。

由于该反应属于界面反应,因此基材表面的状况对镀层有较大影响。在讨论无卤的FR-4、无卤的PI在不同镀液中的沉积速率之前,有必要比较基材表面以及表面结构对沉积速率的影响。

为了研究基板材料是否对化学镀镍磷有影响,试验选用无卤的FR-4和无卤的PI。

镀镍磷液中各种成分的配制比例为:M∶A∶D =150∶50∶5(M代表开缸剂、A代表NiSO4溶液、D代表起镀剂)。在镀液中加入的B溶液与A溶液。其比例分别是:4∶1、5∶1、6∶1。实验室使用的镍缸体积是500 ml,按上述比例配置相应体积的镀液。

将每种基材做成四个40 mm × 40 mm的正方形,化学镀镍磷之前对基板进行前处理提高镀层与基材的结合力。将两种基材分别放置不同比例的镀液中进行沉镍磷,反应温度为80 ℃,沉镀时间从第10 min开始计算,每间隔5 min取出一块基板,测量每个基板上所沉镍磷的厚度,做出时间-镀层厚度图形,找出镀层厚度与时间的关系。

化学镀镍磷的工艺流程如下:

除油→去离子水洗→粗化→去离子水洗→预浸→活化→去离子水洗→沉镍磷→去离子水洗→烘干

2.1 不同基材表面及剖面的分析

2.1.1 基材表面的元素分析

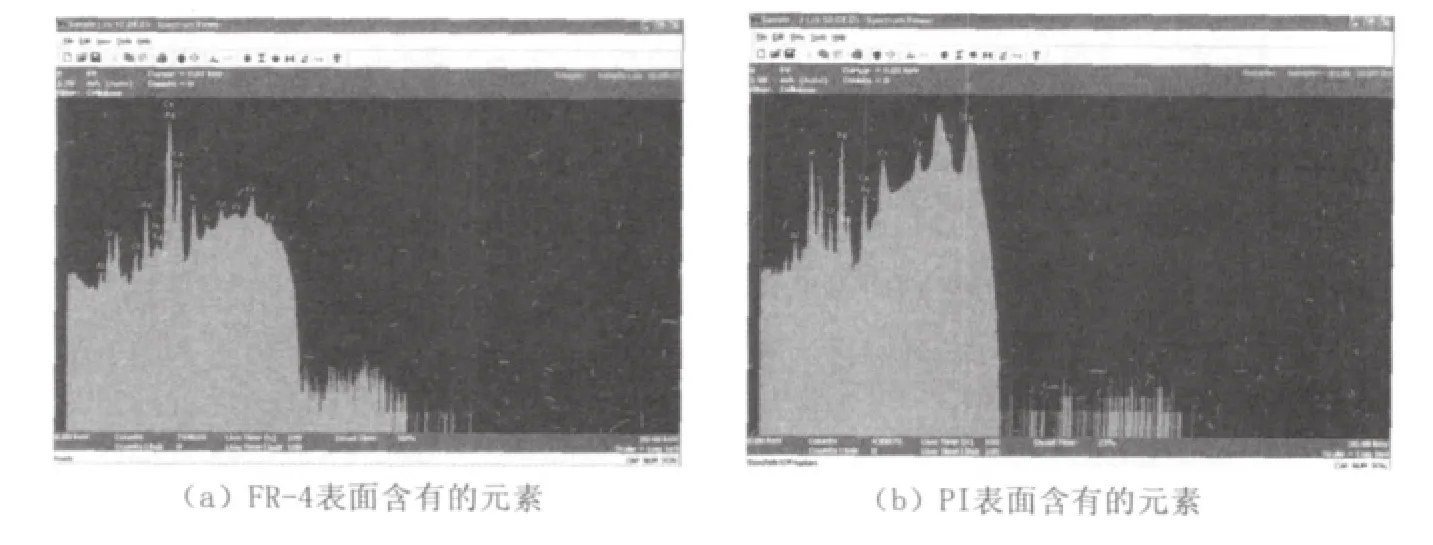

使用X-Ray荧光分析仪测试无卤的FR-4和无卤的PI表面所包含有的元素,测试元素能谱图如图1所示。

酸性镀液中,对化学镀镍磷反应具有催化毒性的元素主要有:铅、镉、铋、锑、钼、汞、硫等。另外,镀液中也要严防掺有Cu2+、Zn2+、Ag+、Hg2+、Cd2+、Pb2+、Fe2+、Al3+、Cu+、Sb2+、NO3-等水溶性杂质。从图1中X-ray 荧光分析仪测试的基材表面所含元素可知,FR-4与PI表面都含有对化学镀镍磷有害的催化毒性元素,如:FR-4中含有Ti、Cr(铬);PI中含有S、Cr(铬)等。这类元素含量较少时,对化学镀镍磷的选择性有一定的选择作用。

2.1.2 镀层金相切片分析(×1000倍)

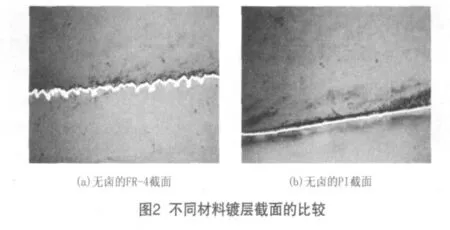

图2是在不同基材上,即环氧玻璃布和聚酰亚胺基材上化学镀镍磷的金相剖面切片图。

图1 无卤FR-4和PI基材表面分析X射线荧光图

从图可以看出,在环氧玻璃布(FR-4)表面粗糙,镀上去的镍磷层呈现弯曲皱褶形状,而在聚酰亚胺表面却形成平整光滑的直线。

因此,从以上可以推断,除了基材的化学成分和性质对化学镀镍-磷有显著影响之外,基材的表面状态的影响也是十分突出的。由于化学镀无外加电场的影响,化学镀镍-磷层是十分均匀的。因此对于基材的表面原有缺陷和粗糙形态几乎没有任何整平和掩盖的作用;换言之,只有在少缺陷和表面粗糙度较低的基体材料表面上才能获得平整的化学镀镍-磷层。

2.2 化学镀Ni-P厚度与试验时间的关系

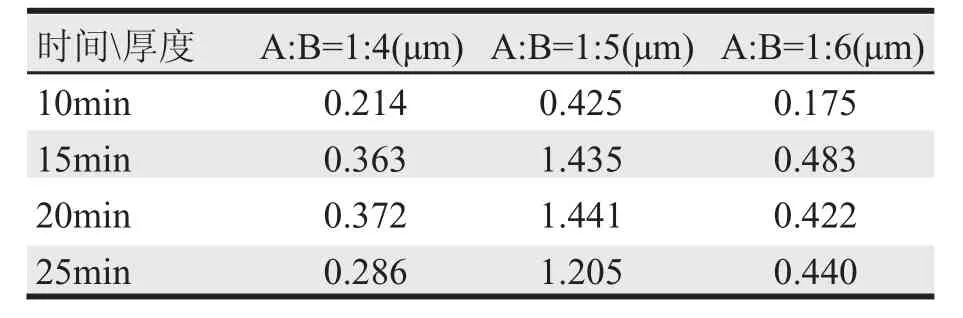

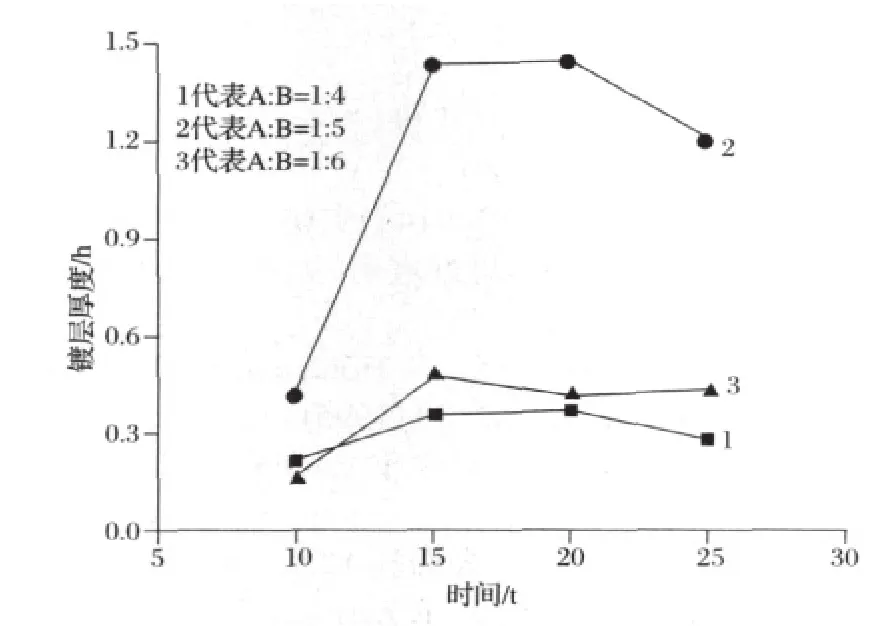

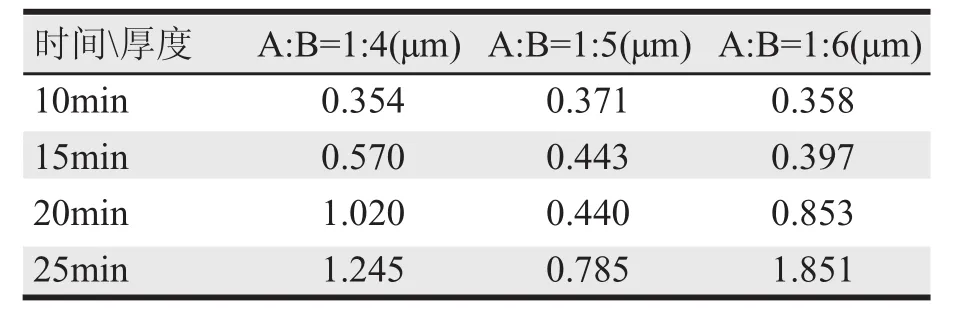

使用X-Ray测厚仪测量镍-磷层的厚度,每张基板上测试九个点,然后求出平均值如表1所示。

表1 不同镀液中无卤素FR-4上镀层厚度

将表1中不同的化学镀时间与厚度之间的关系绘制成图,如图3所示。

图3 不同镀液中无卤素FR-4上镀层厚比较

从图3可知,无卤的FR-4化学镀镍磷的厚度随着时间延长先是增加,达到一个最大值之后开始变薄。发生这种现象的原因可能是:无卤的FR-4表面含有催化毒性的元素Cr、Ti[由图1(a)可知]。在酸性条件下,随着反应的进行,这些元素会变成离子进入到镀液中,而且刚开始这些离子吸附在FR-4的表面,当这些离子达到一定浓度的时就会阻止反应的发生,从而使镀层的厚度不再增加。

对于镀层厚度变薄的现象,还可能与基材表面的粗糙度有关。虽然基材表面的粗糙度大能够增强镀层的结合力,可是当粗糙度大于一定的值时,反而会使镀层的结合力降低。由图2(a)可知,FR-4表面的粗糙度较大,由此推测是表面的粗糙度过大。随着反应的进行,产生的H+使镀液的pH逐渐减小(即酸性增强),并且镀液中使用的主盐是NiSO4,反应中产生的H+离子与SO42-结合产生H2SO4。由于基材表面的粗糙度过大使镀层的结合力降低,从而使镍磷镀层与H+反应溶解的速率大于反应生成的速率,所以使镀层变薄。

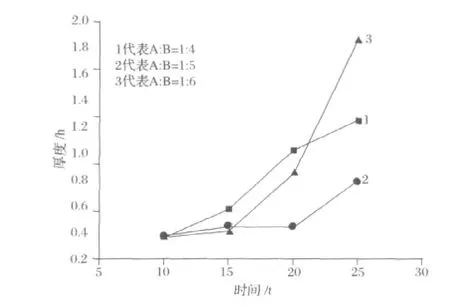

使用X-Ray测厚仪测量PI上镍-磷层的厚度,每张基板上测试九个点,其平均值如表2所示。

表2 不同镀液中PI上镀层厚度值

将表2 中不同的沉积时间与厚度之间的关系绘制成图,如图4所示。

图4 不同镀液中PI上镀层厚度的比较

从图4可知,无卤的PI上沉积镍磷层的厚度与无卤的FR-4基材表现出不同的规律,镀层厚度随着时间的延长一直增加,并不会出现达到一个最大值之后减薄的现象。从图1(b)上可知,无卤的PI表面也含有催化毒性的元素S、Cr,但是在镀液中S单质并不能生成S2-,所以不会对反应造成影响,而Cr在酸性条件下能够溶解成Cr3+,会对反应造成影响。但是从图上来看镍磷层的厚度一直是增加的,催化毒性的Cr3+并没有使反应停止,这可能与基材表面的粗糙度有关,还要考虑基材表面的粗糙度对镀层厚的影响。从图2(b)可知, PI表面的粗糙度要远远的小于FR-4表面的粗糙度,可能是影响FR-4与PI基材表面镀层厚度不同的另外一个重要原因。PI基材表面的粗糙度较低,镀层具有很好的结合力。随着反应的进行镀层与H+离子反应溶解速率小于反应生产的镍磷镀层,所以镀层后不会变薄。

3 结论

通过对实验结果的分析,可知在FR-4、PI基材上进行化学镀镍磷合金层时,在不同的时间段具有不同的沉积速率;要想得到不同的镍层厚度就必须考虑不同时间段的沉镍速率。但是,基材表面所含有的微量元素是影响沉积速率及镀层厚度的重要原因。有些微量元素是化学镀镍磷反应的“毒化剂”,有些元素能够使反应变慢,有些甚至能够使反应完全停止。所以,要考虑基材表面所含微量元素对沉镍磷反应的影响。在不同的基材上沉积镍磷合金层时,还要考虑基材表面粗糙度对镀层厚度的影响。不同的基材表面的粗糙度对化学镀镍磷合金的镀层厚度具有较大的影响。粗糙度过大或是过小都将会影响镀层的结合力从而影响镀层的厚度。本文只对无卤素的FR-4、无卤素的PI两种基材化学镀镍磷合金层进行了初步的探讨,对以后的试验具有一定的指导作用。

[1]苏雁. 集成元件印制板技术[J]. 电子工艺技术,2006, 27, 3:156-158.

[2]林金堵, 梁志立等. 现在印制电路先进技术[M].上海:印制电路信息杂志社, 2004.

[3]蔡积庆编译.美国埋入无源元件印制板的现状和动向[J]. 印制电路信息, 2005, 2:45-49.

[4]李春甫. 网印内买电阻——网印与电子技术[J].工艺技术, 2007, 4:10-14.