25Cr3MoA钢的模锻工艺研究

刘 成 崔一平 卢 艳 斯庆阳 韩森霖

(安大航空锻造有限责任公司,贵州561005)

25Cr3MoA是我国航空发动机、飞机用氮化钢。该钢经调质处理后不仅具有较高的抗拉强度、较高的韧性和塑性、良好的淬透性,而且钢的过热敏感性、脱碳倾向及回火脆性倾向均较低。这种氮化钢表面硬度高,耐磨性、耐热性、耐腐蚀性好,适于制造飞机发动机辅机转子和分油盖等零件,也可用于主机的高压汽机主轴、齿轮及垫圈等承力受压件。25Cr3MoA钢经过适当热处理后能获得综合的力学性能,可满足国防军工的材料需要。

1 25Cr3MoA钢产品结构及材料特性

1.1 25Cr3MoA钢产品结构特点

某型分油盖见图1。体积小,形状复杂,截面变化较大,非加工面多,尺寸要求精度高,成形非常困难。

图1 某型号分油盖实例Figure 1 The sample of a allot oil cap

1.2 材料特性

分油盖锻件生产不仅要满足尺寸要求,其组织性能要求也比较高,特别是对晶粒度的级别要求较高。组织均匀性对调质后的氮化处理有很大的影响。工艺控制不当,极易造成表面质量差、粗晶、氮化不均匀等问题。

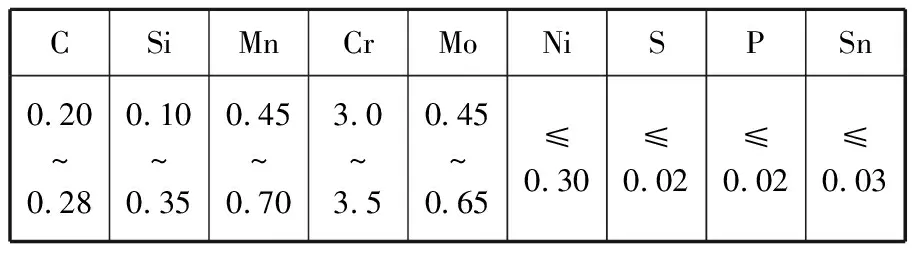

1.3 成分要求

25Cr3MoA钢为含铬、钼较高的结构钢,铬、钼可提高钢的淬透性。该钢最后需要进行氮化处理,合金元素对氮化工艺影响比较大。随着铬含量增加,氮化深度降低、硬度增高。将钼含量控制在0.8%~1.5%(质量分数)左右,铬含量控制在3%(质量分数)对氮化有益[1]。P、S是造成材料各向异性的主要根源,也会给腐蚀性能带来不利影响。除特殊要求外,应尽可能降低P、S含量。25Cr3MoA钢的化学成分应符合表1的规定。

表1 25Cr3MoA钢的化学成分要求(质量分数,%)Table 1 The Chemical compositions of 25Cr3MoA steel (mass fraction,%)

2 工艺研究

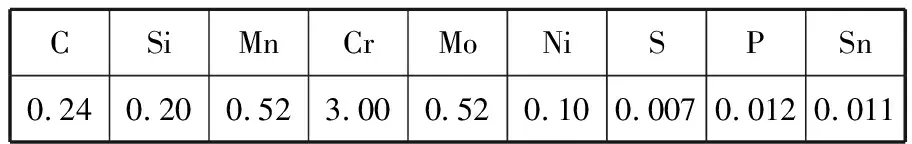

2.1 原材料检查

选取某炉25Cr3MoA钢进行工艺试验。该炉化学成分见表2,符合表1的化学成分要求。

2.2 锻造成形

(1)锻造温度的确定。理论最高锻造加热温度为1 180℃,生产时多数锻件加热温度均选择此最高加热温度。但是,采用规定的最高加热温度会造成许多中小模锻件表面质量下降,氧化皮较厚,并加剧了模具的磨损。因此,只要在锻造温度范围内进行锻造,锻件成形饱满即可。这样不但可以提高锻件表面质量,同时又可以降低能源消耗及生产成本。过高的停锻温度还会使锻件内部晶粒继续长大,出现粗晶或析出第二相,降低力学性能[2]。根据锻件的大小和复杂程度,应适当降低加热温度上限,避免坯料经最高温度加热后不变形或小变形的工艺,所以选择加热温度为1 100℃。

表2 某炉25Cr3MoA钢化学成分(质量分数,%)Table 2 The Chemical compositions of 25Cr3MoA steel of a hot (mass fraction,%)

终锻温度既要保证金属在终锻前有足够的塑性,又要具备良好的组织性能,并高于再结晶温度,保证锻后再结晶充分。所以根据钢厂提供的热加工参数,选择850℃。

(2)加热设备。选择加热温度比较均匀的天然气炉。由于天然气炉为氧化性气氛,燃烧充分,所以采用循环加热可有效减少氧化皮的产生。锻件多火次锻造生产中无严重缺陷时尽可能趁热回炉,以减少氧化的次数。在保证锻件充满的情况下,允许开锻温度低于始锻温度[3]。

(3)选择锻造设备。由于本文选择的分油盖体积较小,形状复杂,型腔较深,所以选择30 kN锻锤。充分利用该锤锤头运动速度快,充填型槽能力强等特点,迫使金属在锻模型槽中塑性流动[2]。

(4)锻后冷却。 锻件在冷却期间存在组织应力、温度应力及锻后残余应力。冷却速度越快,温度应力和组织应力越大。所以通过多年累积的生产经验,选择成堆空冷这种缓慢冷却方式,减少产生应力裂纹的可能。

2.3 热处理工艺的制定

该锻件预备热处理交付,状态为正火加回火。这样做的目的是改善锻造组织,细化晶粒,为调质处理做准备。根据钢厂所给的热加工参数指标和多年的生产经验,确定正火温度910℃,回火温度620~660℃,并随炉冷到500℃以下出炉堆冷。回火温度对组织及性能影响比较大。伴随回火温度升高,晶粒长大,碳化物颗粒也聚集长大,强度下降,塑性升高,硬度也降低。以往试验结果见表3,选择640℃回火温度较合理。

表3 910℃正火后回火温度对性能的影响Table 3 The tempering temperature after normalizing at 910℃ effects on mechanical properties

2.4 试样热处理

应在试样最终热处理状态下进行锻件性能检测,所以从锻件上取样后,对试样进行淬火并回火。制度如下:

(1)淬火:(900±10)℃+油冷;

(2)回火:(610±10)℃+空冷。

3 结果分析

3.1 组织

试样经过热处理后进行低倍、晶粒度检测。低倍未见缺陷,其组织为回火索氏体加少量回火贝氏体,晶粒度9.5级,符合(5~10)级的要求。

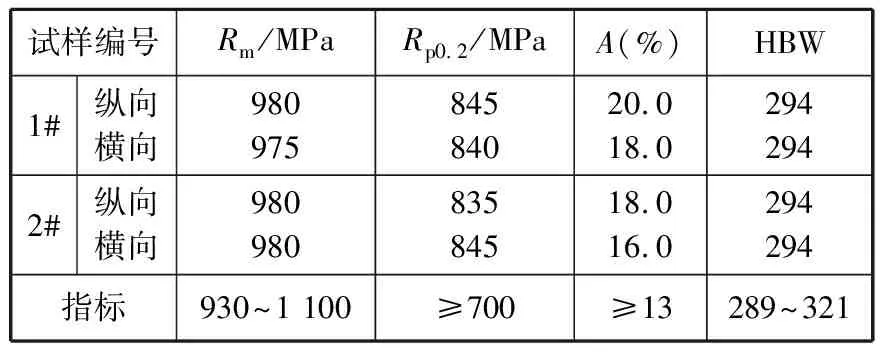

3.2 性能

通过力学性能检测,淬火+回火后的试样全部符合指标,见表4。试验表明:锻造加热温度、加热方式、锻后处理方式以及热处理制度均合理可行,能保证锻件各项性能指标。

表4 力学性能检验结果Table 4 The check results of mechanical properties

4 结论

(1)化学成分对25Cr3MoA钢的力学性能及氮化后的淬透性影响比较大,需严格控制各成分的含量;

(2) 根据锻件的大小和复杂程度适当降低加热温度上限,在保证锻件热透的情况下,既提高了表面质量,又节约能源,减少模具磨损,符合企业节能降耗,减少成本的要求;

(3)考虑到锻后残余应力,应选择合适的缓冷方式。一般锻后包裹硅酸铝纤维或置于炉门口;

(4)正火温度910℃,回火温度640℃是比较合理的预备热处理制度。这样可以充分改善锻后组织,细化晶粒,并能得到比较良好的力学性能。

(5) 目前应用比较广泛的氮化钢例如38CrMoAl等,其调质时易脱碳、粗晶而造成脆性大,强度低。25Cr3MoA是取代38CrMoAl等材料的理想氮化钢。它有着强度高、均匀性好、性能优良等优点。同时,其过程控制简单,生产成本也较低。

[1] 张玉琢等.25Cr3MoA氮化钢的研究 [J].《本钢技术》,1991,(2):13-20.

[2] 姚泽坤.锻造工艺学与模具设计[M].西安:西北工业大学出版社,1998.

[3] 吕言等.锻压成形理论与工艺[M].北京:机械工业出版社,1991.