脱镁母液制备磷酸铵镁过程中的粒度分布*

刘 刚,王学魁,段瑛锋,沙作良,袁建军

(天津科技大学天津市海洋资源与化学重点实验室,天津 300457)

脱镁母液制备磷酸铵镁过程中的粒度分布*

刘 刚,王学魁,段瑛锋,沙作良,袁建军

(天津科技大学天津市海洋资源与化学重点实验室,天津 300457)

以脱镁母液和磷酸为原料,采用半间歇操作方式制备磷酸铵镁,研究了操作条件(包括搅拌转速、加料位置、加料速度、反应物浓度、晶种加入量)对磷酸铵镁晶体粒度分布的影响。结果表明:适当提高搅拌转速、降低加料速度和降低反应物浓度均可增大产品的平均粒径并减小其变异系数;在桨区加料所得产品平均粒径较大且粒度分布较好;加入适量晶种可以显著增大产品的平均粒径并使其粒度分布更加均匀。

海水利用;磷酸铵镁;反应结晶;粒度分布

反应结晶法制备磷酸铵镁已经引起广泛关注[1-3],学者多采用向含氮、含磷废水中加入需要的镁盐、铵盐或磷酸盐的方法制备磷酸铵镁,工艺的关键是反应结晶过程。操作条件对反应结晶有很大的影响,它影响磷酸铵镁晶体的粒度和粒度分布,是控制结晶过程以及产品质量的关系因素。操作条件对反应结晶产品的粒度和粒度分布的影响国内外均有不少研究。李希等[4]提出微观混合对于快速反应可以用片状结构模型解释;陈建峰等[5]在硫酸钡反应结晶基础上提出了不同尺度的微观混合、细观湍流分散及宏观返混在内的混合反应结晶过程模型。R.Pohorecki等[6]研究了搅拌速度和初始反应物浓度对BaSO4反应结晶过程的影响;A.Mersmann等[7]研究了加料方式和加料点位置对沉淀过程的影响。笔者以氨-卤水法所得脱镁母液和磷酸为原料,采用釜式反应结晶器,研究了不同操作条件对磷酸铵镁反应结晶过程的影响。

1 实验部分

实验用脱镁母液化学组成:w(K+)=0.81%,w(Na+)=3.34%,w(Mg2+)=0.94%,w()= 4.10%,w(Cl-)=14.72%,w()=2.96%,w(游离氨)=0.83%。

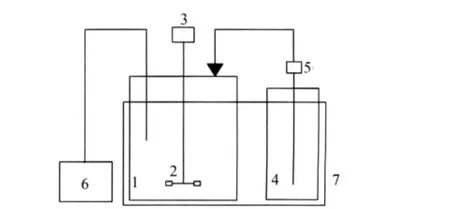

实验装置(如图1所示):反应结晶器为2 L玻璃平底釜;搅拌桨为锚式搅拌浆,桨径为40 mm,用交流电机配置变频调速器调节转速;反应物料用蠕动泵加入,流量使用校准后质量流量计计量。

图1 反应装置图

实验方法:配制一定浓度的磷酸溶液,将其控制一定的流量加入到脱镁母液中,在一定的搅拌转速下反应,反应体系的温度用恒温水浴控制在25℃,在溶液pH下降到7.0时停止磷酸的加入,过滤并洗涤固体,然后对磷酸铵镁晶体进行粒度分析。

2 结果与讨论

2.1 操作条件对产品粒径和粒度分布的影响

2.1.1 搅拌强度

搅拌可以加快物料混合,促进过程传质和反应物的混合速率。由于反应速率非常快,而反应速率主要受反应物的混合速率控制,因此混合速率对反应结晶过程会有很大影响。实验考察了搅拌转速对产品的粒径和粒度分布(产品的粒度分布用变异系数C.V.表示,变异系数是用来表征颗粒粒度分布范围的参数,其值愈大表明颗粒的粒度分布愈宽广)的影响,结果见图2。其他条件:磷酸浓度为1.47 mol/L,磷酸加料速度为0.6 L/h,液面加料,未加入晶种。由图2可见,随着搅拌转速增大,产品粒径先增大后减小,在转速为500 r/min时出现极大值。这说明搅拌转速过慢,加入的磷酸不能迅速分散到体系中,达不到很好的混合效果,产生的局部过高的过饱和度使成核速率加快,晶体粒径较小且C.V.较高;适当提高搅拌转速,增强了主体区域的宏观和微观混合效果,降低了局部过饱和度,从而使晶体的成核速率降低、粒径增大且C.V.降低。当搅拌转速超过500 r/min时,晶体粒径又开始减小且C.V.增大,这说明搅拌转速过大时,流体的剪切力增大,大颗粒被打碎,发生了二次成核。

图2 搅拌转速对产品粒径和变异系数的影响

2.1.2 加料位置

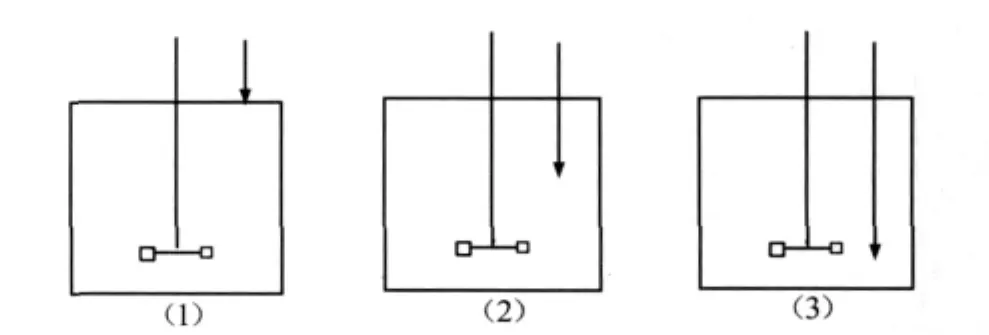

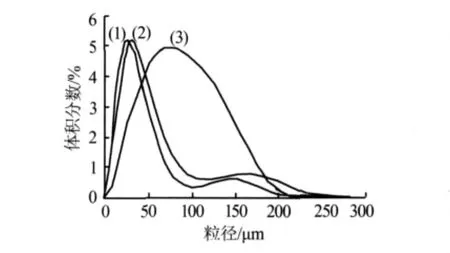

实验采用半间歇方式考察了加料位置对产品粒度分布的影响,结果见图3、图4。其他条件:磷酸浓度为0.49 mol/L,磷酸加料速度为1.2 L/h,搅拌转速为400 r/min,未加入晶种。由图4看出:在结晶器底部加料可以得到较大的晶体颗粒,平均粒径为66.70 μm;在液面加料和在中部加料,得到的晶体颗粒的平均粒径分别为30.61 μm和38.61 μm。不同的加料位置会导致反应物的混合速率不同,形成不同的局部过饱和度。在底部(靠近桨区)加料时,反应物迅速混合,反应物浓度很快降低,形成的局部过饱和度较小,成核速率较低,因此产品的平均粒径较大,同时粒度分布较窄;在液面和中部加料时,反应物混合速度较慢,形成较高的局部过饱和度,导致晶体的平均粒径减小。因此,加料位置选择在桨区时,可得到较大粒度的产品。

图3 不同的加料位置

图4 不同加料位置所得产品粒度分布曲线

图5 加料速度对产品粒径和变异系数的影响

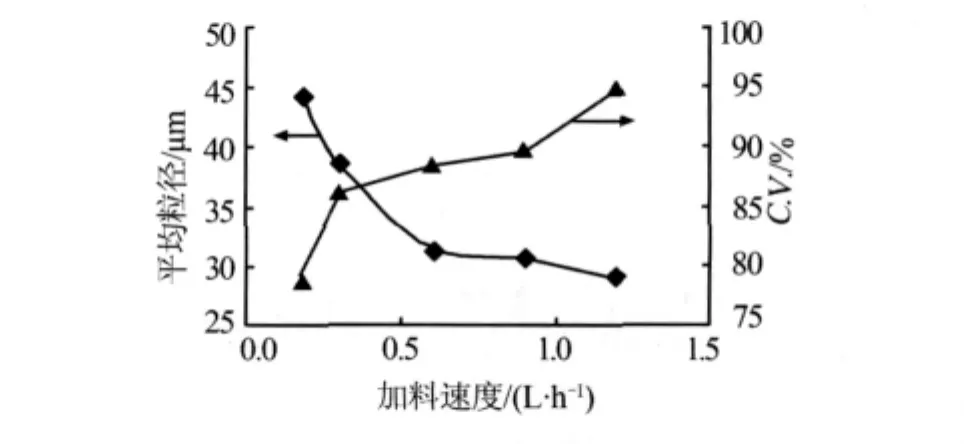

2.1.3 加料速度

实验考察了磷酸溶液加料速度对产品粒径和变异系数的影响,结果见图5。其他条件:磷酸浓度为0.49 mol/L,搅拌转速为300 r/min,液面加料,未加入晶种。由图5看出,随着加料速度增大,产品粒径减小、C.V.增大。这是由于搅拌转速一定,反应物的混合状态一致,加料速度越快,局部过饱和度越高,成核速率越大,因而产品粒径越小且C.V.大;相反加料速度越慢,局部过饱和度越低,成核速率越低,导致产品粒径大且C.V.小。

2.1.4 磷酸浓度

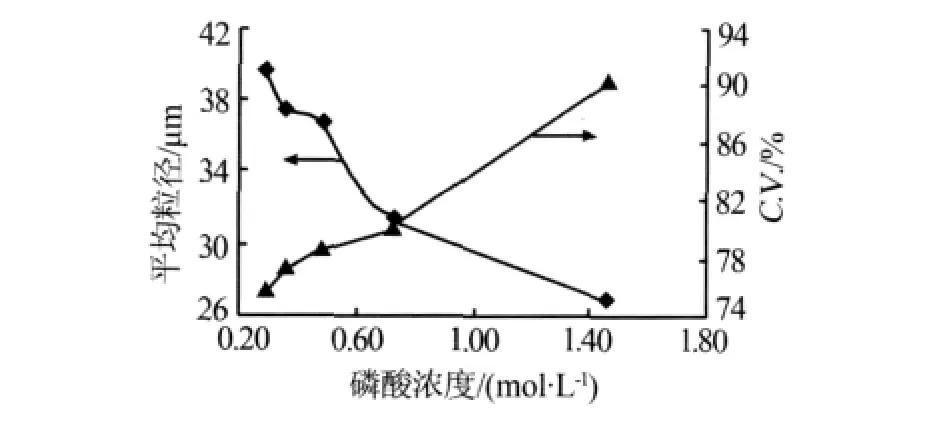

实验考察了磷酸浓度对产品粒径和变异系数的影响,结果见图6。其他条件:磷酸加料速度为0.6 L/h,搅拌转速为300 r/min,液面加料,未加入晶种。由图6看出,随着磷酸浓度的增大,产品粒径减小、C.V.增大。这是由于在搅拌转速为定值时,进料液浓度越大,加料点附近过饱和度越高,导致加料点附近成核速率增大,而反应结晶的成核多发生在加料点附近的离集区,因而随着进料液浓度的增大,产品粒径减小、C.V.增大;相反进料液浓度越小,局部过饱和度越低,成核速率较低,使得产品粒径大且C.V.小。

图6 磷酸浓度对产品粒径和变异系数的影响

2.1.5 晶种加入量

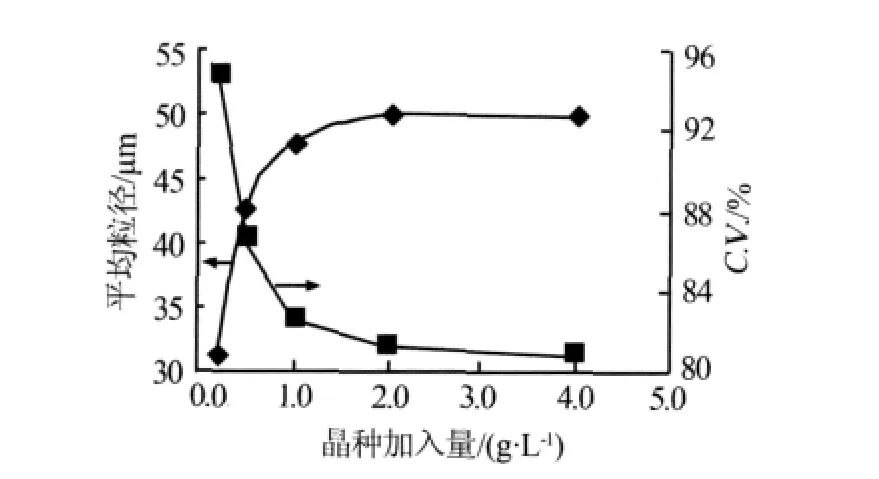

实验考察了晶种加入量对产品粒径和变异系数的影响,结果见图 7。其他条件:磷酸浓度为0.49 mol/L,磷酸加料速度为1.2 L/h,搅拌转速为300 r/min,液面加料。从图7看出,随着晶种加入量增加,产品粒径逐渐增大、C.V.逐渐减小;但随着晶种加入量进一步增加,这一变化趋势逐渐减弱。这是因为晶种加入量较小时,过饱和度较高,由于成核速率大,产生的新粒子使产品平均粒径较小、C.V.增大;而晶种加入量增大到一定程度后,晶种对产品粒度的影响减弱,因而产品粒度和C.V.趋于平稳。

图7 晶种加入量对产品粒径和变异系数的影响

2.2 产品XRD分析

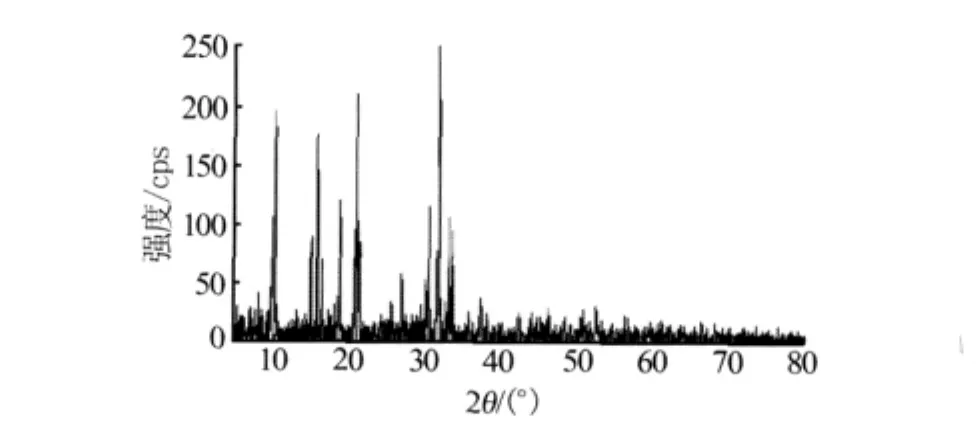

实验所得磷酸铵镁产品在100℃烘干后进行的XRD分析,结果如图8所示。由图8看出,峰形为晶态特征峰,没有明显的非晶态特征峰,说明所得物质为晶体。对照粉末衍射卡片,可知所得产物主要成分为MgNH4PO4·6H2O和MgNH4PO4·H2O。

图8 实验所得磷酸铵镁XRD谱图

3 结论

采用反应结晶法制备磷酸铵镁为海卤水资源的综合利用提供了一条很好的途径。以脱镁母液和磷酸为原料制备磷酸铵镁,讨论了操作条件对半间歇反应结晶过程的影响:加料方式对产品粒径影响明显,在桨区加料可以得到大的晶粒;选择合适的搅拌速率可以提高晶体的平均粒径,同时降低加料速度和加料浓度有利于晶体的长大。加入晶种有利于获得粒径较大、粒度分布较窄的产品。

[1]刘大鹏,王继徽,刘晓澜,等.MAP法处理焦化废水中氨氮的pH值影响[J].工业水处理,2004,24(1):44-47.

[2]黄稳水,王继徽,刘晓澜,等.磷酸铵镁法预处理高浓度氨氮废水的研究[J].工业水处理,2003,23(10):34-36.

[3]李才辉,冯晓西,乌锡康.MAP法处理氨氮废水最佳条件的研究[J].上海环境科学,2003,22(6):389-392.

[4]李希,陈甘棠.微观混合与快速反应过程的模型及模拟——(Ⅰ)片状结构模型及其简化[J].计算机与应用化学,1994,11(3):174-178.

[5]陈建峰,陈甘棠.混合-反应结晶过程(Ⅱ):模型及验证[J].化工学报,1994,45(2):183-190.

[6]Pohorecki R,Baldyga J.The use of a new model of micromixing for determination of crystal size in precipitation[J].Chem.Eng.Sci.,1983,38(1):79-83.

[7]Mersmann A,Franke J.Controlled precipitation[J].Chem.Eng.Teehnol.,1994,17:1-9.

Crystal size distribution of struvite in preparation process by mother liquor from magnesium-hydroxide production

Liu Gang,Wang Xuekui,Duan Yingfeng,Sha Zuoliang,Yuan Jianjun

(Tianjin Key Laboratory of Marine Resources and Chemistry,Tianjin University of Science and Technology,Tianjin300457,China)

Struvite was prepared by semi-batch method with phosphoric acid and the mother liquor from magnesium-hydroxide production as raw materials.Influences of operating conditions,such as stirring speed,feed location,feed rate,reactant concentration,and adding amount of seed,on crystal size distribution(CSD)of struvite were investigated.Results showed properly increasing stirring speed,decreasing feed rate,or decreasing reactant concentration all could make the average crystal size increase and the coefficient of variation(C.V.)decrease;feeding in the propeller area could create larger crystal size and better CSD than feeding in the surface;and seeding appropriately could cause average size of products increase significantly and the CSD more uniform.

seawater utilization;struvite;reaction crystallization;crystal size distribution

TQ132.2

A

1006-4990(2011)06-0024-03

天津市科技支撑重点项目(108ZCKFSH02400)。

2010-12-25

刘刚(1983— ),男,硕士研究生,研究方向为海卤水综合利用。

联系方式:liugang.llgg@yahoo.com.cn