岭澳核电汽轮发电机外机座冷却器罩装焊工艺

侯 勇,孙学杰

(四川职业技术学院,四川 德阳 618000)

岭澳核电汽轮发电机外机座冷却器罩装焊工艺

侯 勇,孙学杰

(四川职业技术学院,四川 德阳 618000)

东方电机股份有限公司为确保岭澳核电发电机外机座关键部件冷却器罩的合格生产,从合同要求出发,结合企业实际情况,低成本、高质量地完成了冷却器罩制造。冷却器罩尺寸大,精度要求高,按合同要求一次成型难度大。通过几种备料成型方案的对比,最终选择较为有效且经济的方案。同时制定合理的装焊工艺,确保成型尺寸,最终控制了焊接变形,确保合同尺寸要求。对与国外企业合作生产发电机产品在备料装焊工艺创新方面有一定的指导意义。

岭澳核电;外机座;冷却器罩;装焊工艺

0 前言

机座是汽轮发电机上外形最大的固定部分,1 000 MW岭澳核电外机座是东方电机股份有限公司首次与法国Alstom公司分包合作生产的项目之一。该机座是至今世界上所生产的尺寸最大的外机座之一,精度要求高,焊接难度大。冷却器罩是该机座最重要的零部件之一,尺寸大,技术要求高。

1 冷却器罩结构和基本参数

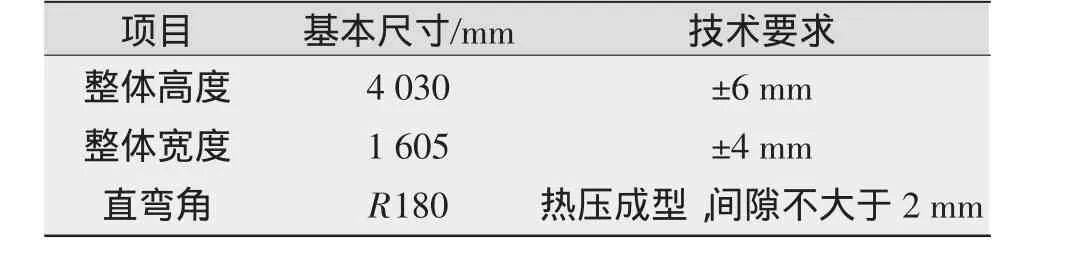

大容量的汽轮发电机机座常设有冷却器罩,其作用是采用冷却气体来冷却定子、转子绕组。1000MW级的岭澳外机座具有四个直立式冷却器罩。该冷却器罩属于水-氢-氢冷却方式,是防爆受压容器元件。其结构尺寸如图1所示,具体技术参数如表1所示。

表1 冷却器罩主要技术参数

该冷却器罩分为两节,由两节组焊而成,材料16MnR,板厚65mm,尺寸较大。合同技术要求分两节整体成型,然后拼焊对接,弯角部分角尺差小于6 mm,弯角部分母线旁弯小于6 mm,制造精度要求高,成型制造难度大。由于该产品整体尺寸较大(分节后,最大的单节尺寸为2 095),其制造难点在于整体成型后弯角部分尺寸和母线旁弯制造精度难以保证。

图1 冷却器罩结构示意

2 工艺方案

通过对产品的初步分析,制造难度在于:由于产品厚度大、单节尺寸大,要求成型设备能力较高,同时R180角度和相关精度难以达到设计技术要求。制造工艺的关键在于R180弯角的成型精度和两节拼接后整体尺寸的精度。通过分析,拟定以下三种工艺方案。

(1)方案一,分两节整体成型(R180分两次压制)。方案一是严格按照设计图纸技术要求,分两节整体成型,然后两节组合焊接。

根据企业现有设备(800 t油压机)能力,U型节只能采用两次压型的方式完成。对热压成型进行了图形模拟,采用简单压膜,R180弯角分两次压出,但根据对热压成型空间尺寸模拟计算,在当压制第二个R180弯角时,罩板上端距压力中心线仅为357 mm,上模尺寸将限制工件尺寸到位;若减小上模横向尺寸,压型时上模将发生失稳现象,且不计模具尺寸,其净空高度已达1 912 mm,如图2所示。现有设备800 t油压机,其上压板至压机底面尺寸仅2 500 mm,工件母线长已经超过了800 t油压机的上压板尺寸。

通过热压模拟分析得出:无论从油压机的吨位,还是模具设计及企业800 t油压机开口高度和上压板尺寸,均无法实现单节冷却器罩的两次热压成型,该方案显然不可行。

图2 压型空间示意

(2)方案二,分两节整体成型(R180分两次压制)。

方案二仍按照设计图纸技术要求分两节整体成型,两节组合焊接。U型节采用整体压型。中国二重3 000 t压力机有整体压型能力,待整体压制成型后再进行拼接。但需要设计整体压膜,设计和制造成本较高,中国二重报价48万元(未含模具设计费用),且交货期较长。

(3)方案三,分四节单节成型。

方案三将原图纸规定的两节拼焊改为两个单节分别压制成型,分别组装成U型节部件,最后将两节组合焊接,如图3所示。

图3 冷却器罩分段拼接

只需要设计简单的压膜就能够满足开口尺寸。成型成本约9万元(含模具设计费用),大大地节约了成本,同时生产周期也缩短。

从可行性、经济性和生产周期等方面比较,第三种方案为优选方案。

3 工艺实施

3.1 热压成型

按照U型单节展开尺寸下料(以2 095节为例),下料尺寸65 mm×2 200 mm×2 100 mm和65 mm× 1 600 mm×2 100 mm(预留对接坡口切割余量和外圆弧轮廓切割余量)。制作简单的热压模,在800 t油压机上单节热压成型。成型后需用R180样板检查,间隙偏差小于2 mm,垂直度误差在6 mm内。

图4 单节热压成型

3.2 拼接

将两单节对接部分用半自动切割机开X型坡口,坡口尺寸与图1相同。在装配平台上装配拼接纵缝,确保U型节开口尺寸1 605 mm,分多点测量,同时用60 mm×60 mm方钢做工艺支撑固定,以保证定位精度。用平尺保证底面平面度,误差小于1 mm。为了减小焊接变形,在坡口两端可搭接马形铁支撑,如图5所示。

图5 U型单节装配

采用CO2气保焊,焊接材料H08Mn2Si(φ 1.2mm),焊接电压38V,焊接电流280A。为了有效控制变形,先焊内侧焊缝到1/2,然后吊转翻身,外侧清根并焊满,然后内侧焊满,对接焊缝焊接顺序如图6所示。焊后整段焊缝进行磁粉和超声波探伤。

3.3 组装

按照上述方法分别制造出长度为2 095 mm和1935 mm两个U型节。完成后将两U型节在装焊平台上组装,组装时要保证整体高度尺寸4 030 mm,使用平尺保证两底面和两翼的平面度,最后用马形铁支撑。采用CO2气体保护焊,焊接材料H08Mn2Si (φ 1.2mm)焊接电压38V,焊接电流280A。为了有效控制变形,先焊U型拼缝两翼内侧焊缝1/2,然后外侧清根焊满,再将两翼内侧焊满,最后焊接U型底面内侧1/2,其背面清根焊焊满后,再将底面内侧焊满。组装对接焊接顺序如图7所示。焊后整段焊缝磁粉和超声波探伤。

图6 对接焊缝焊接顺序

图6 组装对接焊接顺序

3.4 检验

装焊后经检验,各项指标均能达到要求,某些技术指标还高于Alstom公司标准。冷却器罩检测结果如表2所示。

表2 冷却器罩制作质量检测

4 结论

东方电机股份有限公司从自身实际出发,通过分析尺寸大、技术要求较高的汽轮发电机外机座冷却器罩的制造工艺性,制定了合理的装焊工艺,弥补了设备能力不足的影响,为岭澳外机座的生产解决了关键部分的难题,同时节约了资金。

Study on assembly and welding process for base cooler cover of Ling'ao nuclear power turbine generator

HOU Yong,SUN Xue-jie

(Sichuan Engineering Techenical College,Deyang 618000,China)

In order to ensure the base cooler cover manufactured with high quality,which was the key components of Ling Ao nuclear power generator base made in Dongfang Electrical Machinery Co.,Ltd.,cooler cover would be manufactured with high quality and expensively according to demand of contract,cooler cover was large size and high precision required.Forming of cooler cover at one time was difficult.Through comparing of several projects,the final choice of forming programs was more effective and economical.Making a process of assembly and welding,we ensured shape size aand decreased welding distortion.It would be certain significance that generators were co-product with foreign enterprises in process of preparation and assembly.

ling Ao nuclear power;the base;cooler cover;process of welding and assembly

TG457.5

B

1001-2303(2011)05-0084-03

2010-12-30

侯 勇(1971—),男,四川德阳人,讲师,硕士,主要从事焊接结构及工艺的研究工作。