凝结水回收技术在蒸汽管网运行中的应用

郭海峰 伏安林 (大庆炼化公司动力一厂)

凝结水回收技术在蒸汽管网运行中的应用

郭海峰 伏安林 (大庆炼化公司动力一厂)

汽动排凝回收技术及闭式凝结水回收技术在大庆炼化公司蒸汽管网中进行了成功应用,完全解决了冒汽和结冰现象,保证了蒸汽管网安全平稳运行。汽动排凝站和闭式凝结水回收器年创回收效益共计100.2×104元,年投资回报率11.8%。文中对蒸汽管网的安全平稳运行和节能减排技术的应用进行分析,同时对工艺进一步优化提出了建议。

汽动排凝站 闭式回收器 回收利用

大庆炼化公司蒸汽管网凝结水回收站,主要是解决全厂局部蒸汽管网温度低,流速慢,易产生滞留和积水问题,同时解决现场冒汽量大,蒸汽管网水击事故。

蒸汽管网凝结水回收站于2010年10月13日建成并投运,凝结水回收A、B站采用的是SATP(汽动排凝回收工艺)技术,凝结水回收C、D站采用的是JF-CW闭式凝结水回收技术。实施后解决了现场冒汽,并按等级对蒸汽和凝结水有效进行回收利用。

1 技术特点及工艺流程

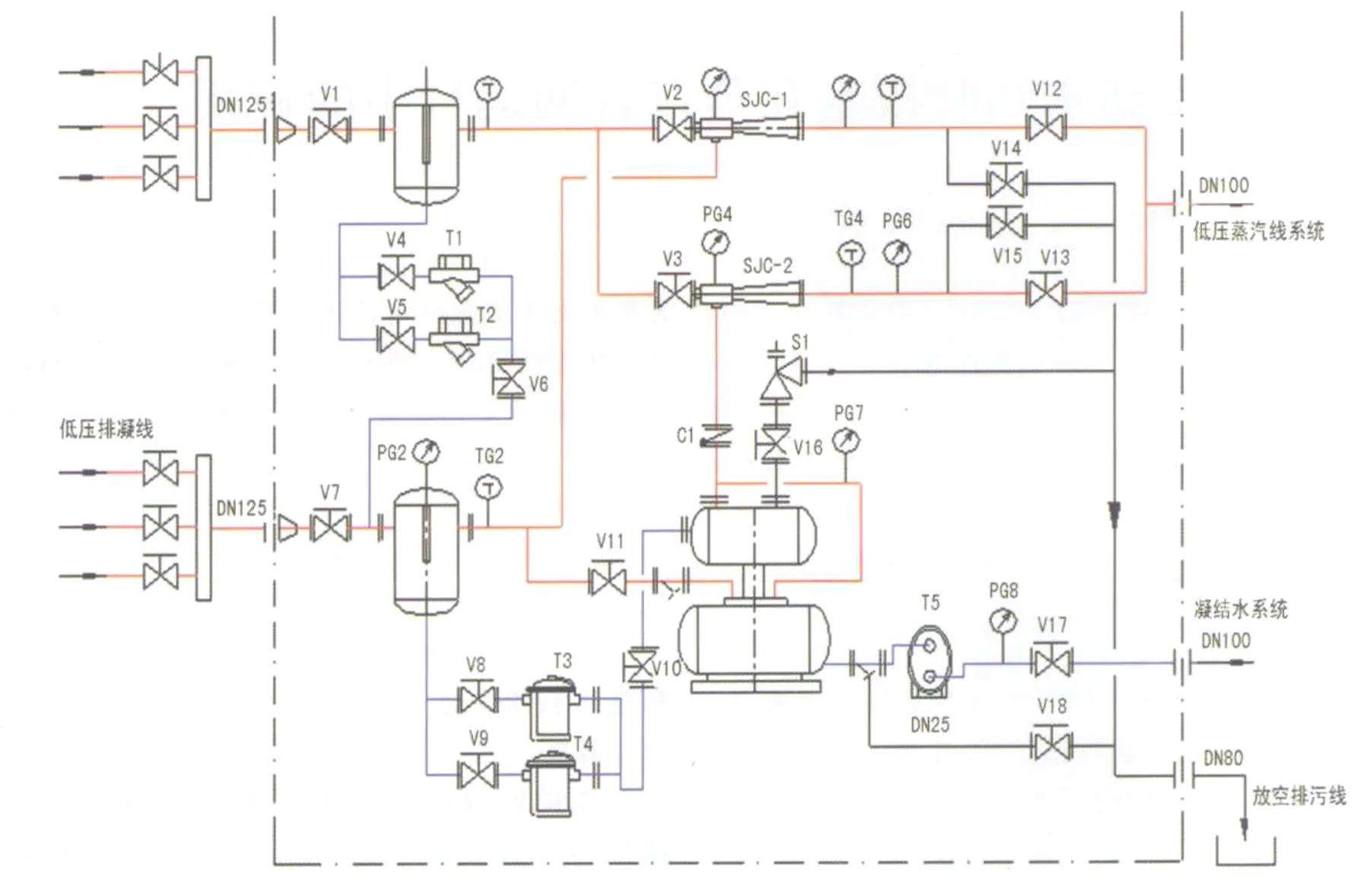

1.1 汽动排凝站工艺原理

首先,将1.0 MPa、3.5 MPa蒸汽管网排凝点的汽水混合物,分别通过管道自压输送至SATP机组前端的1.0 MPa、3.5 MPa蒸汽汇汽缸,低压蒸汽汇汽缸内的汽水混合物,经过疏水器,进入SATP机组内的低压汽水分离器,进行汽水分离。中压蒸汽汇汽缸内的汽水混合物,经过疏水器,进入SATP机组内的中压汽水分离器,进行汽水分离,分离后的凝结水通过疏水阀进入低压汽水分离器,继续进行汽水分离,分离后的凝结水通过疏水阀进入凝结水收集罐,再流入凝结水自动泵,被蒸汽加压后输送到凝结水用户。

辅助排凝后的部分中压蒸汽,经分离器后转为动力用蒸汽,分别进入“次低压喷射器”和“乏汽喷射器”,中压蒸汽进入次低压喷射器,对次低压蒸汽进行补压,使其达到1.0 MPa蒸汽管网的压力、温度;另一部分次中压蒸汽进入乏汽喷射器,对凝结水收集罐中过来的闪蒸汽进行补压,使其达到1.0 MPa蒸汽管网的压力、温度,然后将提压的1.0 MPa蒸汽汇合后,送回到1.0 MPa蒸汽管网使用。

根据汽动排凝站的(SATP)工艺原理,完全实现将1.0 MPa、3.5 MPa蒸汽管道中的凝结水排出并回收,同时将排凝用辅助蒸汽和凝结水二次蒸汽达到完全回收利用的目的,见图1。

1.2 闭式凝结水回收工艺原理

蒸汽管网产生汽水混合物通过自压,直接送至凝结水回收器进水塔,汽水混合物经过进水塔内挡水板进行汽液分离,分离出的乏汽进入进水塔塔顶汇集,汇集后的乏汽通过吸汽稳压器抽出,融入外输凝结水中,降低罐内压力。分离出的水通过挡水板自流进入罐内汇集,汇集后的凝结水达到启泵液位后,通过水泵外输,达到高效闭式回收的目的。

1.3 蒸汽管网凝结水回收流程

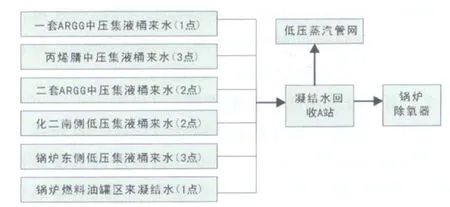

1.3.1 凝结水回收A站(图2)

凝结水回收A站(汽动排凝站),主要负责回收动力锅炉附近3.5 MPa、1.0 MPa蒸汽管网存滞留或流速较慢、温度较低的蒸汽排凝点的乏汽及凝结水,回收的乏汽通过提压、提温并入1.0 MPa蒸汽主管网,回收的凝结水通过气动泵送至锅炉除氧器进行回收利用。

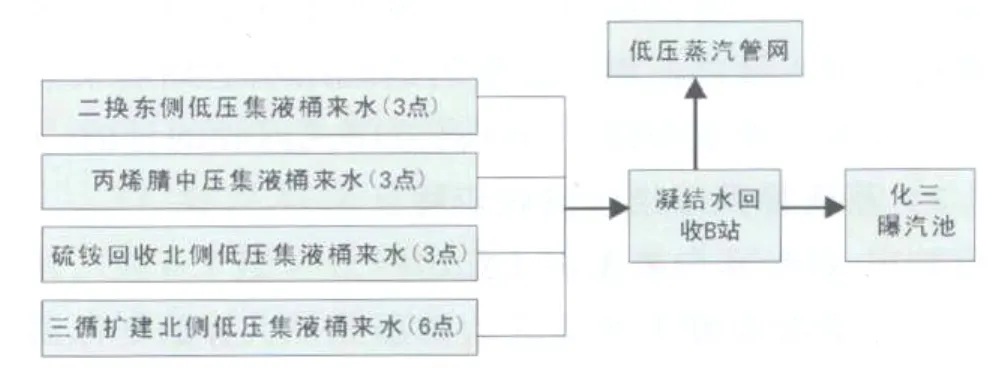

1.3.2 凝结水回收B站(图3)

凝结水回收B站(汽动排凝站),主要负责回收硫铵回收附近3.5 MPa、1.0 MPa蒸汽管网存滞留或流速较慢、温度较低的蒸汽排凝点的乏汽及凝结水,回收的乏汽通过提压、提温并入1.0 MPa蒸汽主管网,回收的凝结水通过气动泵送至化学三站曝气池进行回收利用。汽动排凝站见图4。

图1 SATP-Ⅲ机组工作原理

图2

图3

图4 汽动排凝站图片

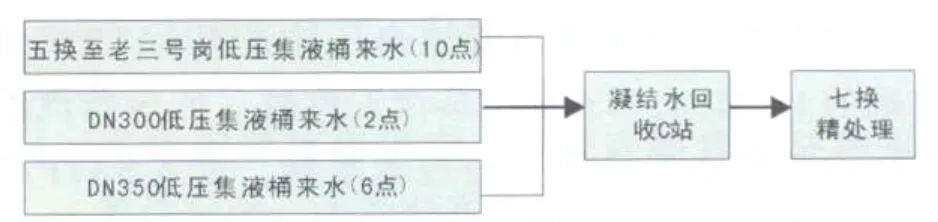

1.3.3 凝结水回收C站(图5)

凝结水回收C站(闭式回收器),主要负责回收五换附近和加氢改制DN350蒸汽线末端的1.0 MPa蒸汽管网存滞留或流速较慢、温度较低的蒸汽排凝点的凝结水,回收的凝结水通过凝结水外输泵送至七换高温凝结水精处理装置进行回收利用。1.3.4 凝结水回收D站(图6)

图5

凝结水回收D站(闭式回收器),主要负责回收3#岗至宏伟DN500阀门一段1.0 MPa蒸汽管网存滞留或流速较慢、温度较低的蒸汽排凝点的凝结水,回收的凝结水通过凝结水外输泵送至五换凝结水罐,与五换凝结水汇合后,再通过五换站内凝结水外输泵连续送至七换高温凝结水精处理装置进行回收利用。闭式回收器见图7。

图6

2 生产运行情况及效果

2.1 改造前蒸汽管网现状

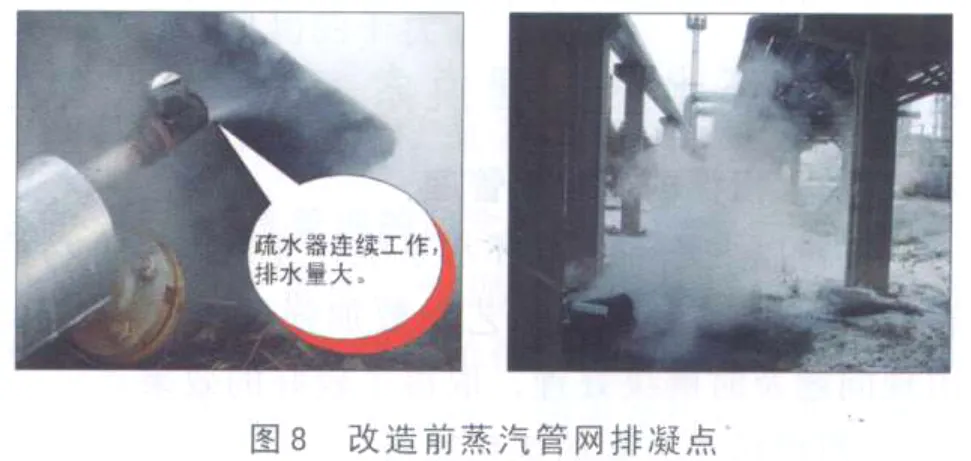

1)根据炼化公司蒸汽管网工艺流程特点,为保证冬季蒸汽管网安全平稳运行,丙烯腈3.5 MPa蒸汽管网长期连续排凝点4处,加氢改质(DN350)1.0 MPa蒸汽管网长期连续排凝点15处,导致冬季现场大量冒汽,造成蒸汽浪费。

2)为保证夏季蒸汽管网安全平稳运行,丙烯腈3.5 MPa长期连续排凝点4处,宏伟DN500阀门1.0 MPa蒸汽管网长期连续排凝点37处。改造前蒸汽管网排凝点见图8。

2.2 改造后蒸汽管网现状

冬夏季,丙烯腈3.5 MPa、宏伟(DN500) 1.0 MPa、加氢改质(DN350)1.0 MPa蒸汽管网长期连续排凝点共56处,通过此次改造56处排凝点排出的乏汽及凝结水全部回收利用,既保证了蒸汽管网安全平稳运行,又彻底杜绝了局部蒸汽管网长期现场冒汽现象(图9)。

2.3 年经济效益分析

1)汽动排凝站年回收效益

凝结水回收A站额定回汽量6.75 kg/L,额定回水量5.0 kg/L。

凝结水回收B站额定回汽量4.0 kg/L,额定回水量5.0 kg/L。

年回收汽量860 t;

年回收水量800 t;

年回收效益14.1×104元。

2)闭式回收器年回收效益

凝结水回收C、D站共有排凝点32个,每个排凝点使用的是armstrong steam trap Model 2011型蒸汽疏水阀,额定排量为50 kg/L。

年回收水量12.8×104t;

年回收效益86.1×104元。

3)年效益合计100.2×104元。

4)年投资回报率11.8%

3 生产问题分析及解决措施

3.1 凝结水回收B站

凝结水回收B站因该区域中压排凝点较少(3点),低压排凝点较多(13点),进入冬季后凝结水量增加,导致次低压喷射器、乏汽喷射器工作效果较差。经与技术人员研究确认,一是增加中压蒸汽排凝点;二是在设备设计压力允许范围内,提升工作压力。

3.2 凝结水回收C、D站

凝结水回收C、D站各支线排凝点分布较远,排凝点末端冬季运行存在一定的冻凝隐患。为此,在排凝点末端加装跨线,提高排凝点压力,加快凝结水流速,避免发生冻凝现象。

4 结论

根据汽动排凝站、闭式回收器投运后的运行状况可以看出,汽动排凝站、闭式回收器的回收技术科学合理,性能可靠,对炼油、化工企业的蒸汽管网排凝点产生的乏汽和排凝液集中回收作用较大;在全部回收蒸汽管网乏汽和排凝液的同时,确保了蒸汽管网安全平稳运行,提高了大庆炼化公司蒸汽管网管理水平,对蒸汽管网回收凝结水具有实际应用价值。

10.3969/j.issn.2095-1493.2011.07.006

郭海峰,1988年毕业于广东石油学校,工程师,从事基层技术工作,E-mail:guohaif@petrochina.com.cn,地址:大庆炼化公司动力一厂外网车间,163411。

2011-06-11)