电沉积工艺参数对铁–钴合金箔组成与结构的影响

许友,罗北平,武鹄,谢倩,任碧野

(1.湖南理工学院化学化工学院,湖南 岳阳 414006;2.华南理工大学材料科学研究所,广东 广州 510640)

【电镀】

电沉积工艺参数对铁–钴合金箔组成与结构的影响

许友1,*,罗北平1,武鹄1,谢倩1,任碧野2

(1.湖南理工学院化学化工学院,湖南 岳阳 414006;2.华南理工大学材料科学研究所,广东 广州 510640)

研究了电流密度、温度和 pH等工艺条件对钛板上电镀Fe–Co合金箔组成、阴极电流效率、表面形貌和微观结构的影响。电解液配方为:FeSO4·7H2O 40 g/L,CoSO4·7H2O 30 g/L,CoCl2·6H2O 10 g/L,硼酸30 g/L,柠檬酸三钠40 g/L,抗坏血酸10 g/L,糖精1 g/L,十二烷基硫酸钠0.1 g/L。最佳工艺条件为:电流密度4 A/dm2,温度50 °C,pH 1.5。Fe–Co合金箔为铁钴置换固溶体和面心立方晶体结构,表现出强烈的(111)织构择优取向,结构致密,晶粒细小、均匀,并由尺寸更小的亚晶粒紧密团聚组成。合金箔表面平整,无裂纹和孔洞。

铁–钴合金;电沉积;电流效率;晶体结构;表面形貌

1 前言

在铁磁材料中,Fe–Co合金具有最高的饱和磁化强度(24.5 kG)和较高的磁导率和居里温度,广泛应用于航空发电机和电动机、大功率脉冲变压器铁芯等,也可用于高温下使用的仪器仪表元件、电磁开关、记忆元件及高级耳膜震动片[1-4]。

传统制备金属箔材的方法,一般有冶炼、锻造、热轧或冷轧等工序,过程复杂,成本高,幅宽以及厚度有限[5-6]。电沉积方法生产金属箔材的技术具有设备简单,操作方便,成本低廉,箔材幅宽大,幅宽及厚度易调控,性能优于传统轧制薄带等优点[7-10]。目前,有关电沉积Fe–Co合金箔及其微观形貌和结构的研究鲜见报道[11]。本文采用电沉积方法制备了Fe–Co合金箔,通过扫描电镜(SEM)及X射线衍射仪(XRD)分析了工艺条件对合金箔微观形貌和结构的影响。

2 实验

2. 1 仪器设备

自制电解槽(8 cm × 6 cm × 6 cm),以高纯石墨为阳极,3 cm × 3 cm的纯钛板为阴极,阴阳极面积比为1∶2。

实验仪器有:YP-3型直流稳压电源(南京南大万和科技有限公司),HL-4B型恒流泵(上海沪西分析仪器厂),ZSXH-612型恒温水浴锅(上海智城分析仪器有限公司),PHS-2F型数显pH计(上海精密科学仪器有限公司),Sirion200型场发射扫描电镜(美国FEI公司),D/Max2500型 X射线粉末衍射仪(日本理学公司),GENESIS60S型能谱仪(美国EDAX公司)。

2. 2 电沉积Fe–Co合金箔的电解液配方及工艺条件

2. 3 电沉积制备Fe–Co合金箔

按上述配方配制成200 mL电解液,然后对电解液采用小电流密度电解或陈化一段时间。

电沉积前需对阴极非工作面用聚乙烯清漆进行绝缘处理,再除油,接着依次用4 至6 号金相砂纸打磨抛光阴极表面,然后用丙酮和w = 10 %的稀盐酸分别清洗,最后用去离子水冲洗干净。上述处理完成后带电入槽,电沉积60 min,然后清洗阴极,风干,剥离,称重。

2. 4 微观表面形貌和结构的表征

采用场发射扫描电镜和X射线衍射仪分析Fe–Co合金箔的表面形貌及微观结构。通过X射线能谱仪测定Fe–Co合金箔的组成。

2. 4 电流效率的计算

电沉积过程中电流效率的计算公式为:

式中m为Fe–Co合金箔的沉积量,i为电流,t为沉积时间,q是Fe–Co合金箔的电化当量,q值按下式计算:

式中:q1、q2分别为合金箔中Fe、Co的电化当量,w1、w2分别为合金箔中Fe、Co的含量。

3 结果与讨论

3. 1 工艺条件对Fe–Co合金箔组成和阴极电流效率的影响

3. 1. 1 电流密度

在pH为1.5,温度50 °C,时间60 min的条件下,电流密度对Fe–Co合金箔中铁含量影响如图1所示。随着电流密度的增大,铁含量先增大后减小,在4 A/dm2时达到最大。电流密度对阴极电流效率的影响也很大,电流密度增加,极化增大,析氢随之增大,因此电流效率明显下降。电流密度太大,合金箔表面粗糙;电流密度太小,镀层沉积缓慢,合金箔表面呈暗灰色。

图1 电流密度对Fe–Co合金箔中铁含量和阴极电流效率的影响Figure 1 Effect of current density on iron content in Fe–Co alloy foil and current efficiency

3. 1. 2 温度

在pH为1.5,电流密度4 A/dm2,时间60 min的条件下,温度对Fe–Co合金箔中铁含量和电流效率的影响如图2所示。Fe–Co合金箔中铁含量随温度的升高而下降。起初,电流效率随温度升高快速增大,在50 °C 时达到最大,随后略有降低。这可能是因为温度的升高降低了氢析出电位,从而使电流效率有所下降。

图2 温度对Fe–Co合金箔中铁含量和阴极电流效率的影响Figure 2 Effect of temperature on iron content in Fe–Co alloy foil and current efficiency

3. 1. 3 pH

在温度50 °C,电流密度4 A/dm2,时间60 min的条件下,pH对Fe–Co合金箔中铁含量和阴极电流效率的影响如图3所示。随电解液pH的增大,Fe–Co合金箔中铁含量增大,电流效率先增大后减小,在pH为1.5时电流效率达到最大。

图3 pH对Fe–Co合金箔中铁含量和阴极电流效率的影响Figure 3 Effect of pH on iron content in Fe–Co alloy foil and current efficiency

3. 2 工艺条件对Fe–Co合金箔表面形貌和微观结构的影响

3. 2. 1 电流密度对Fe–Co合金箔的表面形貌的影响

在pH为1.5,温度50 °C,时间60 min的条件下,电流密度对Fe–Co合金箔表面形貌的影响如图4所示。

图4 不同电流密度下Fe–Co合金箔的表面形貌Figure 4 Surface morphologies of Fe–Co alloy foils prepared at different current densities

从图4可以看到,Fe–Co合金箔表面平整,结构致密,无裂纹和孔洞,晶粒呈不规则形状,尺寸细小,大小均匀,Fe–Co合金的晶粒是由尺寸更小的亚晶粒紧密团聚组成的,且2 A/dm2时的晶粒尺寸明显大于5 A/dm2时的晶粒尺寸。

3. 2. 2 pH对Fe-Co合金箔的表面形貌的影响

温度50 °C,电流密度4 A/dm2,时间60 min,不同pH下的Fe–Co合金箔的SEM图如图5所示。

图5 不同pH时Fe–Co合金箔的表面形貌Figure 5 Surface morphologies of Fe–Co alloy foils prepared at different pHs

由图5a可知,当pH为0.5时,Fe–Co合金箔表面呈现许多凸出的、大小不等的“花菜”形状的晶簇,而“花菜”形状的晶簇由更小的球形的亚晶紧密团聚而成。

由图5b可知,当pH为2时,Fe–Co合金箔的表面光滑平整,晶粒团簇边界已消失,形成了结晶细致、结构均匀致密的镀层,且合金箔微观表面呈现出浅的不规则的微裂纹,这是由于合金箔存在较大的内应力而造成的。

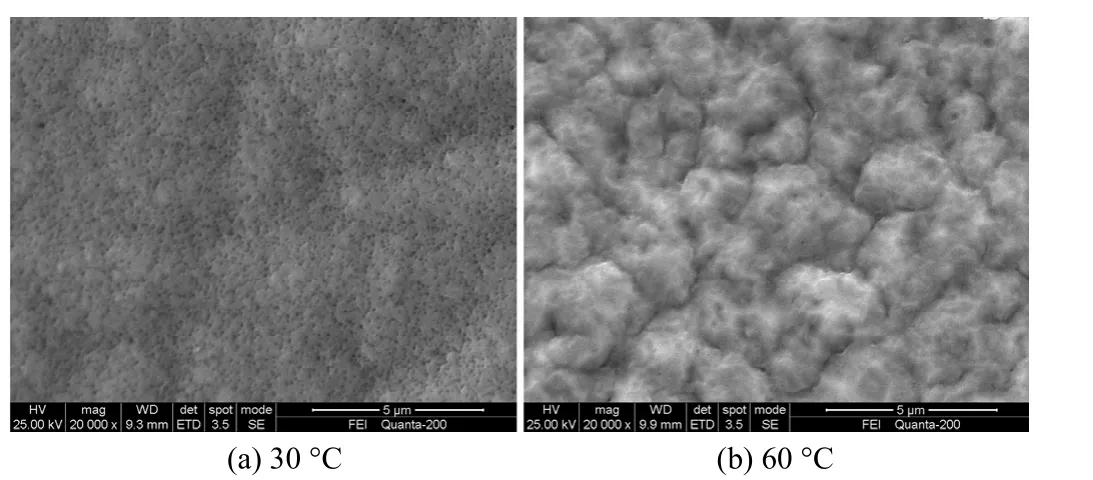

3. 2. 3 温度对Fe–Co合金箔的表面形貌的影响

在pH为1.5,电流密度4 A/dm2,时间60 min的条件下,温度对Fe–Co合金箔表面形貌的影响如图6所示。由图6a可知,当温度为30 °C时,Fe–Co合金箔表面平整光滑,不存在晶粒团簇边界,晶粒尺寸细小,结构致密,无裂纹和孔洞。

图6 不同温度下Fe–Co合金箔的表面形貌Figure 6 Surface morphologies of Fe–Co alloy foils prepared at different temperatures

由图6b可知,当温度为60 °C时,Fe–Co合金箔结构致密,晶粒细小,晶粒由尺寸更小的亚晶粒紧密团聚组成。

3. 2. 4 温度对Fe–Co合金箔的微观结构的影响

在pH为1.5,电流密度4 A/dm2,时间60 min时,温度对Fe–Co合金箔微观结构的影响如图7所示。

图7 不同温度下Fe–Co合金箔的X衍射谱图Figure 7 XRD patterns of Fe–Co alloy foils prepared at different temperatures

温度为 30 °C时,XRD图谱在2θ为45.169°和83.252°处呈现明显的衍射峰,分别为(110)和(211)晶面;当温度为60 °C时,XRD图谱在2θ为45.169°、65.712°和83.252°处呈现明显的衍射峰,分别为(110)、(200)和(211)晶面。Fe–Co合金箔在45.169°处呈现出强烈的(111)织构择优取向,说明Fe–Co合金箔为晶体结构。衍射峰形宽化,表明晶粒尺寸细小。通过 PDF卡分析可知,Fe–Co合金箔为铁钴置换固溶体和面心立方晶体结构。

3. 2. 5 pH对Fe–Co合金箔的微观结构的影响

在温度50 °C,电流密度4 A/dm2,时间60 min的条件下,pH对Fe–Co合金箔微观结构的影响如图8所示。当pH为0.5时,XRD图谱在2θ为43.494°、65.712°和83.252°处出现明显的衍射峰,分别为(110)、(200)和(211)晶面;当pH为2时,XRD图谱只在2θ为43°和83°处出现(110)和(211)晶面的衍射峰,并表现出(111)织构择优取向。pH为0.5时的衍射峰明显比pH为2时的衍射峰更宽,说明其晶粒尺寸更小。同样,Fe–Co合金箔也为铁钴置换固溶体和面心立方晶体结构。

图8 不同pH时Fe–Co合金箔的X衍射谱图Figure 8 XRD pattern of Fe–Co alloy foils with different pH

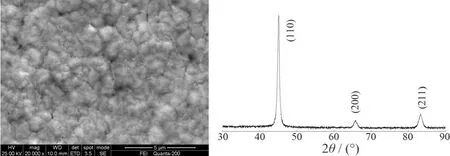

3. 2. 6 最佳工艺条件下的Fe–Co合金箔的表面形貌和微观结构

综上所述,最佳工艺条件为:温度50 °C,电流密度4 A/dm2,pH 1.5,时间60 min。在此条件下,Fe–Co合金箔的表面形貌和微观结构如图9所示。

图9 最佳工艺条件下Fe–Co合金箔的SEM图和X衍射谱图Figure 9 SEM image and XRD pattern of the Fe–Co alloy foil prepared under optimal conditions

Fe–Co合金箔的微观结构中球型晶粒紧紧的团聚在一起,非常致密。Fe–Co合金箔表面平整,无裂纹和孔洞,晶粒形状呈球形,大小均匀。晶粒结构为二级晶粒团聚结构,大晶粒由尺寸更小的亚晶粒紧密团聚组成。与图 4相比,其晶粒大小明显小于电流密度分别为2和5 A/dm2时的Fe–Co合金箔的晶粒尺寸,且合金箔表面也更平整、光滑。

图9b中Fe–Co合金箔的微观形貌和结构与pH为0.5和2.0时Fe–Co合金箔的微观形貌和结构(见图5)相差较大,其团聚晶粒的大小要小于pH为0.5时的合金箔,表面比pH为0.5时的合金箔更平整、光滑,但pH为2时的合金箔表面最平整、光滑。与图6相比,其晶粒团聚的尺寸大小要小于40 °C时的合金箔,而30 °C的Fe–Co合金箔的表面更平整、光滑。

从图9b可知,最佳条件下Fe–Co合金箔的X射线衍射谱图在 43.494°、65.712°和 83.252°处出现明显的衍射峰,分别为(110)、(200)和(211)晶面,并表现出(111)织构择优取向。同样,Fe–Co合金箔也为铁钴置换固溶体和面心立方晶体结构。

4 结论

(1) 随温度的变小和pH的增大,Fe–Co合金箔的铁含量增大。随电流密度的升高,合金箔中铁含量先增大后减小。阴极电流效率随电流密度增大而下降,随温度和pH增大先增后减。

(2) 最佳工艺条件为:电流密度 4 A/dm2,温度50 °C,pH 1.5,时间60 min。

(3) Fe–Co合金箔表面平整,结构致密,无裂纹和孔洞。晶粒形状呈球形,大小均匀,晶粒结构为二级晶粒团聚结构,大晶粒由尺寸更小的亚晶粒紧密团聚组成。

(4) Fe–Co合金箔为铁钴置换固溶体和面心立方晶体结构,呈现出强烈的(111)织构择优取向,晶粒尺寸细小。

[1] O’HANDLEY R C. 现代磁性材料原理和应用[M]. 周永洽, 译. 北京:化学工业出版社, 2002: 364-365.

[2] 付煜. 超高密度磁记录磁头材料Fe–Co薄膜的研究[D]. 兰州: 兰州大学, 2006.

[3] KOZA J A, KARNBACH F, UHLEMANN M, et al. Electrocrystallisation of Co–Fe alloys under the influence of external homogeneous magnetic fields—Properties of deposited thin films [J]. Electrochimica Acta, 2010, 55 (3): 819-831.

[4] CHOI J-H, YIM T-H, KANG T, et al. Apparatus and method for manufacturing Ni–Fe alloy thin foil: US, 6428672 [P]. 2002–08–06.

[5] 郑精武, 姜力强, 陈巧玲. 电沉积软磁铁箔性能的研究[J]. 材料科学与工艺, 2008, 16 (1): 38-40.

[6] 刘天成, 卢志超, 李德仁, 等. 电沉积 Ni–20%Fe(质量)磁性合金箔工艺的研究[J]. 金属功能材料, 2007, 14 (4): 1-5.

[7] 姜力强, 郑精武, 陈巧玲. 电沉积软磁铁箔连续化生产的关键技术研究[J]. 稀有金属, 2005, 29 (3): 293-296.

[8] TOMIOKA Y, YUKI N. Bend stiffness of copper and copper alloy foils [J]. Journal of Materials Processing Technology, 2004, 146 (2): 228-233.

[9] GRANDE W C, TALBOT J B. Electrodeposition of thin films of nickel–iron: I. Experimental [J]. Journal of the Electrochemical Society, 1993, 140 (3): 669-674.

[10] MYUNG N V, NOBE K. Electrodeposited iron group thin-film alloys: Structure-property relationships [J]. Journal of the Electrochemical Society, 2001, 148 (3): C136-C144.

[11] ZHANG Y H, IVEY D G. Characterization of Co–Fe and Co–Fe–Ni soft magnetic films electrodeposited from citrate-stabilized sulfate baths [J]. Materials Science and Engineering: B, 2007, 140 (1/2): 15-22.

Effects of electrodeposition conditions on composition and structure of iron–cobalt alloy foils //

XU You*, LUO Bei-ping, WU Hu, XIE Qian, REN Bi-ye

The effects of process conditions such as current density, temperature and pH on the composition, cathodic current efficiency, surface morphology and microstructure were studied for Fe–Co alloy foil electroplated on Ti sheet. The bath formulation is as follows: FeSO4·7H2O 40 g/L, CoSO4·7H2O 30 g/L, CoCl2·6H2O 10 g/L, boric acid 30 g/L, trisodium citrate 40 g/L, ascorbic acid 10 g/L, saccharin 1 g/L and sodium dodecyl sulfate 0.1 g/L. The optimal conditions are temperature 50 °C, pH 1.5, and current density 4 A/dm2. The Fe–Co alloy foils are Fe–Co substituted solid solution and face-centered cubic structure with a preferential (111) orientation. The Fe–Co alloy foils have the features of smooth surface, no crack and cavity, compact structure, fine and uniform grain. In addition, the foils are compared of agglomerated small sub-grain.

iron–cobalt alloy; electrodeposition; current efficiency; crystal structure; surface morphology

Department of Chemistry and Chemical Engineering, Hunan Institute of Science and Technology, Yueyang 414000, China

TQ153.2

A

1004 – 227X (2011) 04 – 0001 – 04

2010–10–24

2011–01–23

国家自然科学基金资助项目(50873037);湖南省科技厅计划项目(2009GK3117)。

许友(1964–),男,湖南岳阳人,硕士,讲师,主要研究方向为功能膜层材料。

作者联系方式:(E-mail) xuyou6666@126.com。

[ 编辑:吴定彦 ]