基夫赛特直接炼铅技术的应用前景

贺菊香

(长沙有色冶金设计研究院有限公司,湖南长沙 410011)

基夫赛特直接炼铅技术的应用前景

贺菊香

(长沙有色冶金设计研究院有限公司,湖南长沙 410011)

介绍了基夫赛特直接炼铅技术的反应机理、核心设备、工艺特点及应用实例。通过对几种直接炼铅工艺的比较,认为基夫赛特直接炼铅工艺能满足日益严格的环保要求,原料适用性强,特别是在炼铅的同时能搭配处理大量的锌浸出渣,是适合大型铅锌联合冶炼企业选择的一种炼铅工艺。

基夫赛特炉;直接炼铅;反应机理;工艺特点;应用前景

铅是发展国民经济的重要基础原料之一,世界矿产铅的生产普遍采用传统的烧结-鼓风炉熔炼流程,该法虽然工艺稳定、可靠,经济效果尚好,但有能耗高、环保难达标、劳动条件差等缺点,已逐渐被新的直接炼铅方法所取代。

从上世纪70年代开始,世界上许多国家致力于研究各种新的炼铅方法。已实现工业化的直接炼铅法有基夫赛特法(Kivcet)、QSL法、Kaldo法、顶吹熔炼法(ISA或Ausmelt)、水口山法(SKS)、富氧侧吹直接炼铅工艺;云南冶金集团也在进行新的直接炼铅工艺试验,但尚未见报道。

我国为了提高铅冶炼的技术装备水平,减少铅冶炼造成的污染,也应用和开发了多种直接炼铅法。西北铅锌冶炼厂引进QSL法专利技术,建成一套年产粗铅5.2万t的QSL炉,1992年投产,不久因故停产,1995年经多项整改后重新生产,又因故停产至今;2005年西部矿业建成一套年产粗铅5万t的Kaldo炉;2005年云南曲靖采用了 ISA炉+鼓风炉炼铅,年产粗铅8万t;豫光金铅和水口山等多家铅厂采用了SKS炉+鼓风炉炼铅,年产粗铅8万t;江西铜业和株冶引进了基夫赛特直接炼铅技术,正在分别建设基夫赛特工厂,预计2011年年底建成投产。

随着社会的前进和经济的发展,矿产铅锌精矿供应越来越紧张,环保要求日趋严格。寻找合适的炼铅方法,实现资源最大限度的利用,同时又实现节能和清洁生产,提升技术创新力,降低生产成本,满足环保要求,已成为铅锌冶炼企业必须面对和寻求的目标。

生产实践已证明,基夫赛特法炼铅具有技术先进、可靠、高效、节能、环保、综合回收好等特点,其原料适用性强,特别是在炼铅的同时能搭配处理大量的锌浸出渣,是适合铅锌联合冶炼企业选择的一种炼铅工艺。本文从其反应机理、工艺特点、工厂实例、应用前景等进行分析和介绍。

1 基夫赛特直接炼铅的反应机理

基夫赛特法炼铅属于闪速熔炼技术,它集氧化、还原、烟化三种冶金化学过程为一体。基本要点是利用工业纯氧和电能,将含铅的混合炉料进行闪速熔炼和氧化物碳热还原来实现直接炼铅。

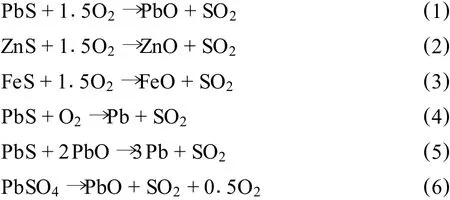

在基夫赛特炉的反应塔内,由上到下完成氧化脱硫、熔炼造渣和焦滤层还原三个基本过程,主要反应有:

氧化反应:

还原反应:

氧化反应中(1)、(2)、(3)、(4)均是放热反应。炉料在反应塔内呈悬浮状态,通过传热、传质和气-固与气-液等反应,完成氧化脱硫、熔炼造渣过程;熔融物中85%~90%的氧化铅被灼热的焦炭还原成液态金属铅。当混合炉料中含铜高时,可造冰铜。

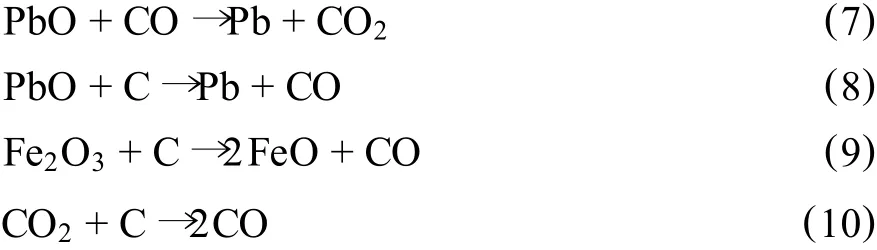

当炉料中搭配有锌冶炼的浸出渣时,则混合炉料中含Fe2O3成分会高,Fe2O3在1 300~1 400℃的高温下会分解:

这两个反应是吸热反应,焦滤层除要还原PbO和Fe2O3外,还要还原Fe3O4,因此焦滤层要保持足够的温度,反应才能得以进行。

2 基夫赛特炉的构造

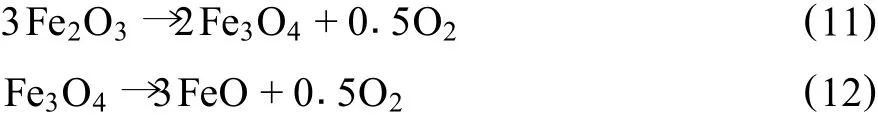

基夫赛特(Kivcet)法炼铅的核心设备是基夫赛特炉,基夫赛特炉主要由铜水套、耐火材料、钢结构等部分组成。

按照不同的功能基夫赛特炉可划分为四个部分:一是带氧焰喷嘴的反应塔,二是带有焦炭过滤层的熔池,熔池由炉底、炉墙、炉顶、冷却件、钢结构框架构成,三是电热区,四是竖烟道及余热锅炉。熔炼区和电热区之间采用浸没式铜水套将上部的烟气隔开,下部的熔池是相互连通的。如图1所示。

图1 基夫赛特炉

反应塔顶安装有氧料喷嘴,炉料和氧气通过喷嘴喷入反应塔,在反应塔内进行氧化反应,炉料中的PbS被迅速氧化生成PbO,形成高温熔融物,掉入熔炼区熔池,PbO通过漂浮在熔池上的焦炭过滤层时进行还原,形成液态金属铅;熔炼过程产生的含硫烟气通过烟气隔墙流向上升烟道,进入竖炉余热锅炉。电热区的主要作用是将流入电热区的熔体进行沉淀分离,并将部分金属氧化物烟化挥发;电热区顶部安装有电极,电极插入渣层,为电热区补充热量;含铅氧化物流入电热区内进行进一步的还原反应;在电热区,液态渣和液态铅被定期放出,电热区产生的烟气进入电热区余热锅炉,并在余热锅炉内进行二次燃烧。

基夫赛特炉是集氧化、还原、烟化三种冶金化学过程为一体的大型炉窑。

3 基夫赛特直接炼铅的工艺特点

1.真正意义上的一步炼铅。氧化脱硫和还原在一座炉内连续完成,可直接产出高品位(Pb 98.8%~99.1%)粗铅。

2.原料适应性强。能冶炼含 Pb 20%~70%,硫13.5%~28%,银100~8 000 g/t的铅精矿或氧化矿,能搭配处理各种含铅渣料、废铅蓄电池,特别是能搭配处理锌冶炼产生的大量浸出渣,可节约基建投资,降低能耗,完全消除回转窑处理浸出渣过程中产生低浓度SO2烟气的污染问题。

3.金属回收率高。铅回收率>98%,金银入粗铅率达99%以上,渣含铅可达3%以下。

4.环保好。烟气SO2浓度高,可直接制酸回收其SO2;炉子为固定炉床,密封性好,操作岗位环境良好。

5.能耗低。充分利用硫的反应热,烟气量小,带走热量少;烟尘率低,为投料量的5%~7%,直接返回炉内熔炼,返料少。其粗铅能耗为350 kg标煤/t,满足我国铅冶炼能耗标准中限额准入值的水平。

6.炉体相对复杂。渣线以下及反应塔装有大量铜水套,但炉寿可达3 a,铜水套寿命可达10 a以上。

7.原料准备相对熔池熔炼技术要求高些,但技术和设备常规、成熟、可靠。

4 基夫赛特直接炼铅的应用实例

基夫赛特法是前苏联有色金属科学研究院(现哈萨克斯坦东方有色金属研究院)上世纪60年代开始研究开发的直接炼铅技术,上世纪80年代应用于大型工业化生产。

其原则流程为:含铅炉料→干燥→球磨→基夫赛特熔炼→粗铅,含硫烟气送制酸,炉渣则直接水淬或送烟化。

目前应用基夫赛特直接炼铅技术的企业已有5个,分别介绍如下:

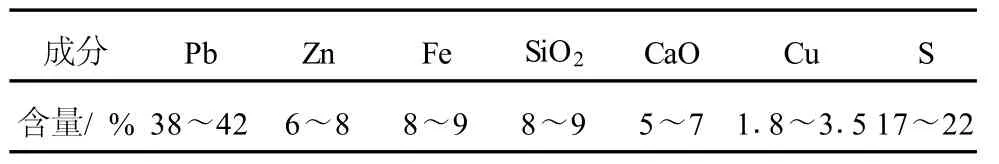

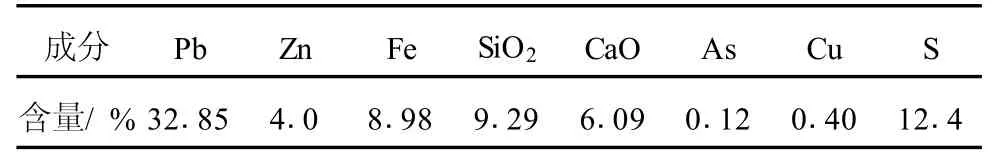

1.1986年在哈萨克斯坦乌斯季—卡缅诺哥尔斯克建成处理炉料340 t/d的基夫赛特炼铅厂,1988年改扩建为400~500 t/d,各项技术经济指标明显改善。炉料主要成分见表1。

表1 炉料主要成分

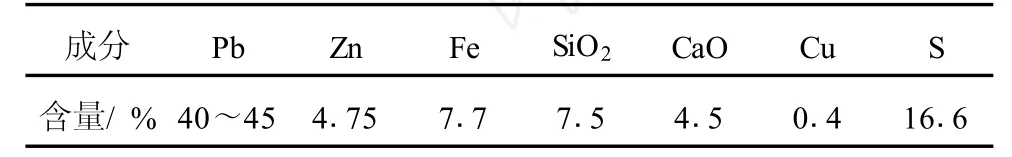

2.1986年意大利萨明公司购买该专利,在意大利撒丁岛西南海岸的维斯麦港附近,于1987年2月建成了600 t/d基夫赛特炼铅厂,在原专利技术基础上作了许多改进,投产后各项技术经济指标和自控水平均超过了原专利,实际产能达到了 10~12万t/a,粗铅产量取决于炉料含铅量,但受硫酸系统生产能力的限制。炉料主要成分见表2。

表2 炉料主要成分

维斯麦港公司基夫赛特厂生产数据如下:

粗铅产量:260~290 t/d。

开工率:>96%。

铅的直收率:88%~91%。

焦粉耗量:45~65 kg/t Pb(18~27 kg/t原料)。粉煤耗量:140~180 kg/t Pb(60~78 kg/t原料)。电极耗量:3.2~5.9 kg/t Pb(1.4~2.6 kg/t原料)。电能耗量:970~1 020 kWh/t Pb(410~450 kWh/t原料)。

余热回收:0.43~0.53 t蒸汽/t原料。

氧气耗量:410~530 m3/t Pb(170~210 m3/t原料)。耐火材料耗量:0.2~0.4 kg/t原料。

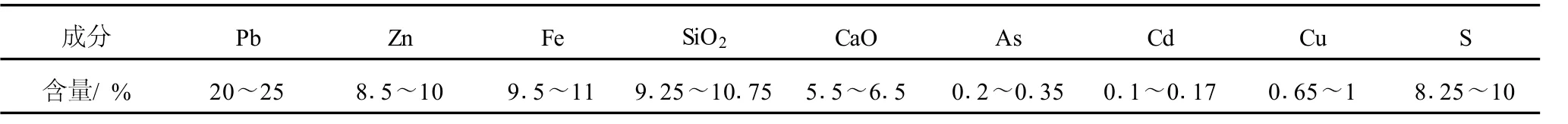

3.1996年年底加拿大科明科(Cominco)公司120 kt/a粗铅的基夫赛特炼铅厂在特雷尔厂(Trail)投产成功。特雷尔冶炼厂是一个铅锌联合企业, 2006年生产粗铅96.5 kt/a,电锌295 kt/a,基夫赛特炉的炉料包括了锌系统产出的全部浸出渣,浸出渣占到了炉料的45%~50%,铅精矿占28%,废蓄电池占5%,返料占10%,熔剂占10%。炉料主要成分见表3。

表3 炉料主要成分

处理量:1 350~1 470 t/d(设计值1 310 t/d)。

开工率:93%~96%。

铅的直收率:88%~89%。

焦粉使用量:80~120 kg/t Pb(20~30 kg/t原料)。

粉煤使用量:320~360 kg/t Pb(80~90 kg/t原料)。

电极使用量:2.4~3.6 kg/t Pb(0.6~0.9 kg/t原料)。

电能耗量:540~840 kWh/t Pb(135~205 kWh/ t原料)。

氧气耗量:600~680 m3/t Pb(150~170 m3/t原料)。

耐火材料消耗量:0.2~0.4 kg/t原料。

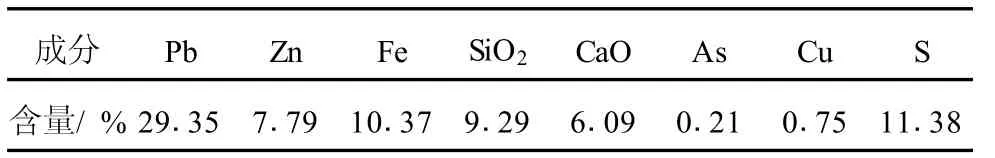

4.国内某公司铅锌冶炼及资源综合利用工程,建设规模:100 kt/a粗铅,属于铅锌联合企业及综合回收建设项目,铅冶炼项目搭配处理100 kt/a常规湿法炼锌产生的全部浸出渣等,即锌浸出渣约81 600 t/a,铅渣约18 500 t/a;工程预计2011年年底投产,处理量:1 174 t/d(设计值)。炉料主要成分见表4。

表4 炉料主要成分

主要技术参数如下:

反应塔温度:1 380~1 420℃。

电热区温度:约1 200℃。

渣层温度:约1 300℃。

工业氧气(98%)消耗:约11 380 m3/h。

变压器功率:12 000 kVA,1台。

5.国内某公司搭配锌浸出渣基夫赛特直接炼铅工程,建设规模:120 kt/a粗铅,属循环经济建设项目,铅冶炼项目搭配处理100 kt/a锌常压氧浸产生的含 Pb、Ag的硫尾矿渣约 96 000 t/a及硫渣约20 000 t/a等,预计于 2011年年底投产,处理量: 1 070 t/d。炉料主要成分见表5。

表5 炉料主要成分

该项目的基夫赛特炉主要技术参数与上述某公司类似,但出铅、出渣方式有所不同。

5 几种直接炼铅工艺的比较

几种直接炼铅法的共同特点是利用氧气冶炼技术,强化熔炼过程,硫化铅直接熔炼,生产率高、自动化水平高、设备少、流程短,特别是能产出高浓度SO2烟气便于制酸,从根源上解决了SO2烟气污染问题。

下面从原料的适应性、单位产品综合能耗、主金属回收率及装置的使用寿命及开工率几个方面,对几种直接炼铅方法进行比较。

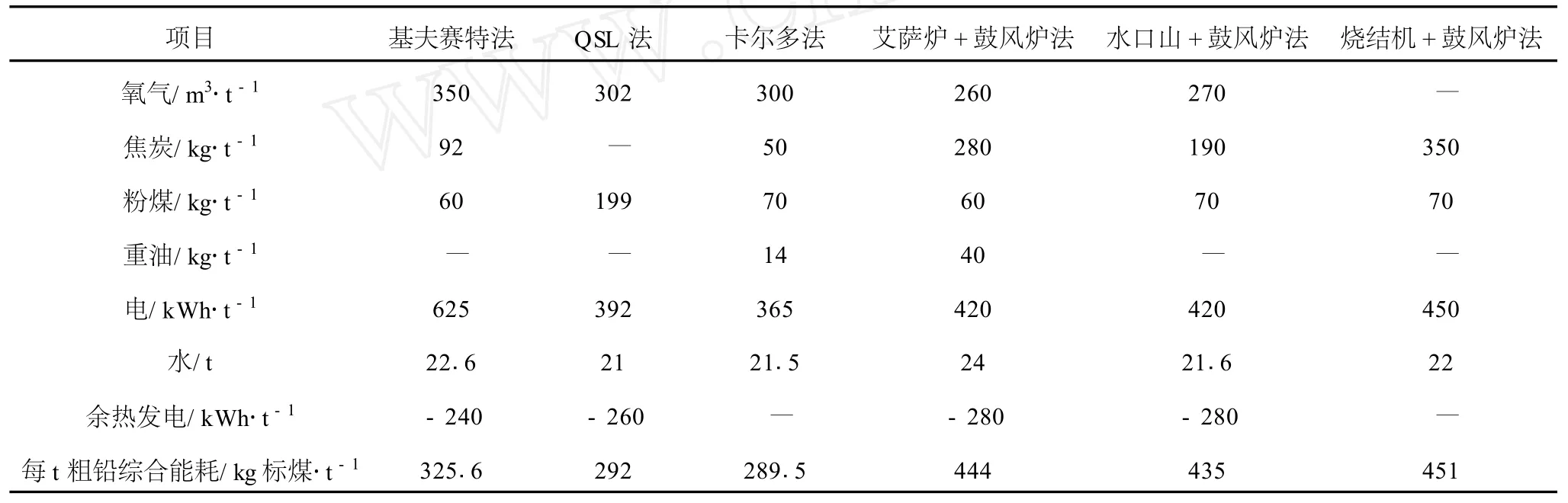

表6 几种炼铅工艺综合能耗指标

5.1 原料的适应性

生产实践证明,基夫赛特法对原料的适应性最好,能搭配处理各种低品位的含铅物料,特别是能搭配处理大量锌厂浸出渣,如意大利 KSS厂和加拿大Trail厂。富氧顶吹浸没熔炼法和 Kaldo法没有搭配处理锌浸出渣炼铅的报导;QSL法不能处理浸出渣,加拿大科明科最初用QSL炉,由于加入部分浸出渣引起工艺过程混乱,这是该公司改用基夫赛特法原因之一,韩国温山冶炼厂的锌浸出渣用Ausmelt炉另外处理,不进QSL炉;水口山法也无处理大量锌浸出渣的实践;富氧侧吹法未作过这方面的试验。

5.2 单位产品综合能耗

几种炼铅工艺综合能耗指标见表6。

从表6可见,凡需采用鼓风炉还原熔炼的方法能耗均高,因为鼓风炉需要大量冶金块焦,熔融热态高铅渣须冷却铸块后再加入鼓风炉再重新加热熔化;烟尘率也偏高,都在15%~20%左右,烟尘在流程中循环,也需消耗能源。基夫赛特法粗铅综合能耗低于我国铅冶炼能耗标准中的限额准入值。

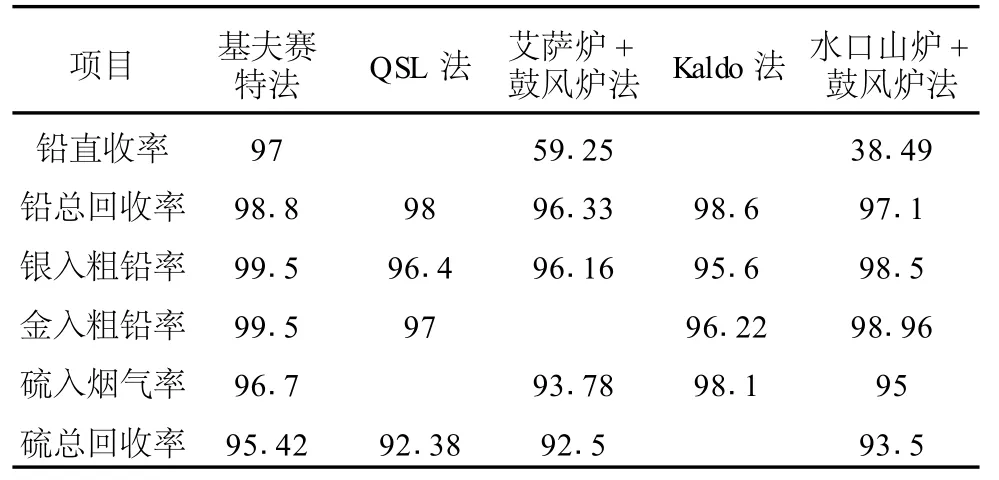

5.3 金属回收率

几种炼铅方法的金属回收率见表7。

表7 几种炼铅方法的金属回收率 %

从表7可见,几种方法金属回收率都很好,其中基夫赛特法的最好。

5.4 装置的使用寿命及开工率

基夫赛特装置的炉寿可达3 a,一年的开工率大于95%。而Kaldo、QSL、富氧顶吹浸没熔炼法、水口山等装置寿命一般为3~9个月不等,一年开工率为60%~85%。因此,基夫赛特法炼铅的运行成本相对较低。

综合来说基夫赛特法是其中最佳方法,是一种高效、节能、环保的炼铅工艺。

6 基夫赛特直接炼铅的应用前景

湿法炼锌不论是采用常规法,还是先进的直接浸出技术,都会产生大量的锌浸出渣,常规法的锌浸出渣采用威尔兹回转窑处理,存在能耗高,低浓度SO2的污染等问题。生产实践已证明,基夫赛特法在炼铅的同时能搭配处理大量锌浸出渣,从根源上解决了铅锌冶炼企业重要的环境污染问题,锌冶炼厂不用建单独的回转窑来处理锌浸出渣,且渣中的金、银等进入粗铅中得到回收。基夫赛特直接炼铅工艺在我国成功实施,将提高我国铅冶炼技术和装备水平,对铅锌联合企业的资源综合利用和节能环保具有积极的示范意义,将具有良好的市场应用前景。

21世纪的环保要求更为严格,进行技术创新,节能降耗,降低生产成本,增加经济效益,满足环保要求等是企业所追求的目标。基夫赛特直接炼铅工艺能满足这一挑战的要求,为铅冶炼行业提供了一种环保、节能、运行成本较低、先进的、真正意义上的直接炼铅方法。可以预见将来会有更多的铅锌联合企业会采用基夫赛特直接炼铅技术,在炼铅的同时搭配处理掉其锌系统产出的锌浸出渣,打造铅锌联合绿色的现代化冶金工厂。

[1] 张乐如.铅锌冶炼新技术[M].长沙:湖南科学技术出版社, 2003.

[2] 何醒民,李夏湘,陈智和.几种主要炼铅方法的比较[R].长沙:长沙有色冶金设计研究院,2002.

[3] 彭容秋.铅冶金学[M].长沙:中南大学出版社,2004.

[4] 蒋继穆.我国铅锌冶炼现状与持续发展[J].中国有色金属学报,2004,14(1):52-62.

The Application Prospect of KIVCET Direct Lead Smelting

HE Ju-xiang

(Changsha Engineering and Research Institute Ltd.of Nonferrous Metallurgy,Changsha410011,China)

This paper introduces the reaction mechanism,hard core equipment,process characteristics and application examples of the KIVCET direct lead smelting technology.Through the comparison of several direct lead smelting process,consider KIVCET direct lead smelting process can meet the increasingly stringent environmental requirements,raw materials and strong practicability,especially in lead smelting and can match the processing of large amounts of zinc leaching residue,which is suitable for lead-zinc joint enterprise to choose a lead smelting process.

KIVCET;direct lead smelting;reaction mechanism;process characteristics;application prospect

TF812

A

1003-5540(2011)06-0020-04

贺菊香(1968-),女,高级工程师,主要从事有色金属冶金工程咨询和设计工作。

2011-11-02