电渣重熔过程中焦耳热与温度场的有限元分析

单美龙,王 芳,李宝宽,陈 瑞,宋照伟

(1.东北大学 材料与冶金学院,沈阳 110819;2.沈阳铸造研究所,沈阳 110021)

电渣重熔过程中焦耳热与温度场的有限元分析

单美龙1,王 芳1,李宝宽1,陈 瑞2,宋照伟2

(1.东北大学 材料与冶金学院,沈阳 110819;2.沈阳铸造研究所,沈阳 110021)

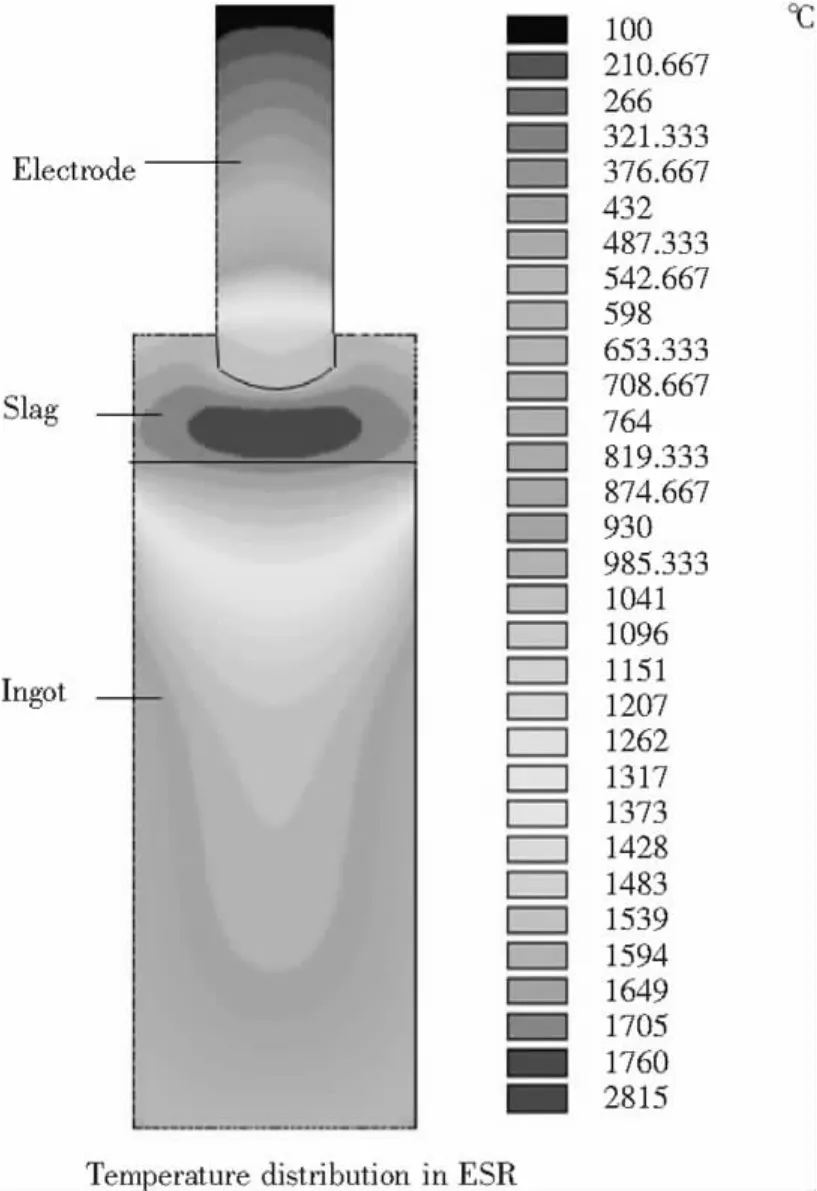

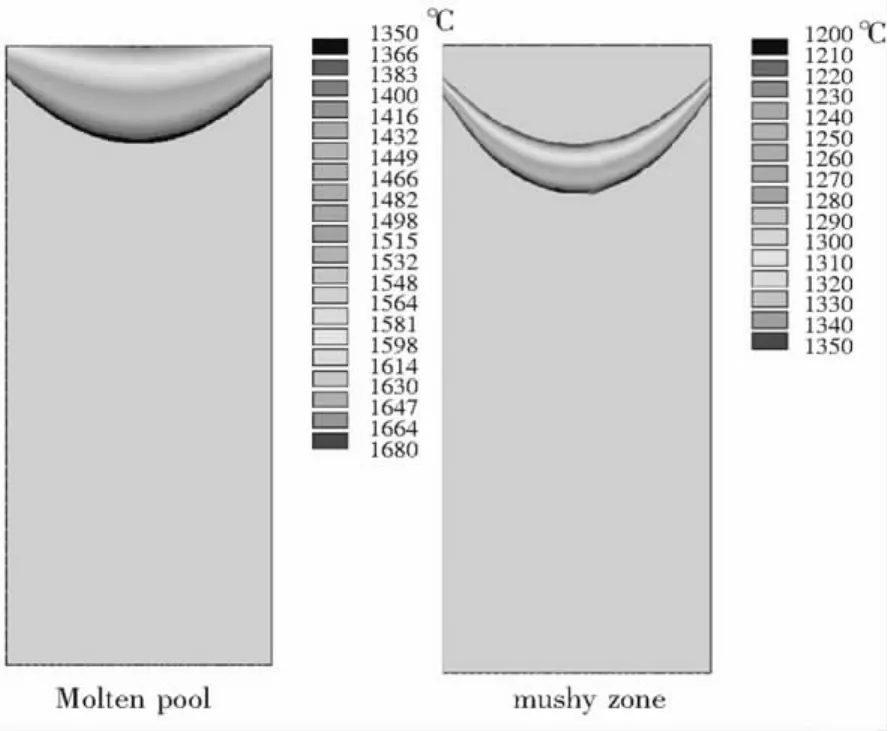

建立了电渣重熔过程中的电磁场与温度场的耦合数学模型,利用商业软件ANSYS对包括电极、渣池和钢锭的一体化电渣重熔系统电磁场、焦耳热场和温度场进行有限元计算,并分析冷却水温对重熔系统温度的影响.结果表明:重熔系统中的焦耳热主要分布在渣池中,其最大值出现在渣池与电极端口接触处,即电流密度最大处;重熔系统的最高温度出现在电极的下部,在渣池的中部,并不是电流密度最大的区域;在重熔的铸锭底部,温度沿轴向的梯度较大;在铸锭的中上部分,温度沿轴向和径向的梯度相对都比较小;渣金界面的温度的分布相对较为均匀;在电极的底部出现一个温度相对较低的区域;冷却水温越低,电渣重熔系统的温度相对也会降低.

电渣重熔;焦耳热分布;耦合计算;温度分布

电渣重熔工艺是制备优质合金钢和特殊钢的主要工艺之一[1].电渣重熔是一个集熔化,精炼和凝固为一体,集物理和化学反应为一体的复杂系统.在电渣重熔过程中电流的分布直接影响渣池中的焦耳热与温度场的分布,渣池和铸锭内的温度分布对铸锭的质量起着至关重要的作用[2].Patel等[3]采用流函数法建立了二维的电渣重熔系统有限元模型,并分析了凝固时间,合金元素对重熔系统的影响.Viswanathan等[4]模拟了二维情况下熔炼参数对重熔系统内温度分布,流场分布和金属熔池形状的影响,并与实验进行了对照,但是二维模型具有局限性,不具有推广性.Kelkar等[5]建立了包括电磁场,流场,温度场的详细的数学模型,并分析了电渣重熔系统中的电磁场和温度场的分布,但是在计算中电极插入深度取为零,忽略了电极插入部分对电渣重熔系统中电磁场和温度场的影响,结果是不够全面的.耿茂鹏等[6]人在分析了电渣重熔系统中电磁场和温度场分布时,考虑了电极对重熔系统的影响,但没有考虑电极的集肤效应.魏季和和任永莉[7,8]利用Maxwell方程组及有关的电磁场理论研究了电渣重熔系系内的电磁场分布,由于建模过程中将电极和结晶器均视为无限长导体,因此结果有一定的局限性.

本文主要是基于电磁场和传热学的基本理论,建立电渣重熔系统的电磁场和温度场的数学模型,利用ANSYS有限元软件对电渣重熔系统的电磁场进行分析,得到电渣重熔系统过程中的电流密度和焦耳热的分布,利用有限元的耦合计算得到电渣重熔系统的温度分布,并考虑不同的冷却条件对重熔系统温度场分布的影响.

1 数值模拟

本研究针对电渣重熔系统(包括电极,电渣和铸锭),结合 Maxwell方程组 Joule定律[9]和传热方程,利用ANSYS软件模拟电渣重熔系统的电磁场和焦耳热场,并用ANSYS耦合计算电渣重熔系统内部的温度场分布.

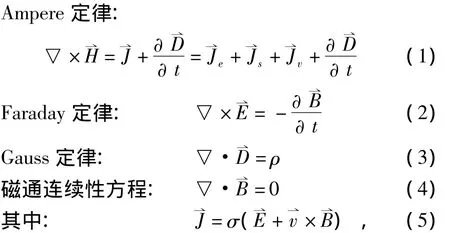

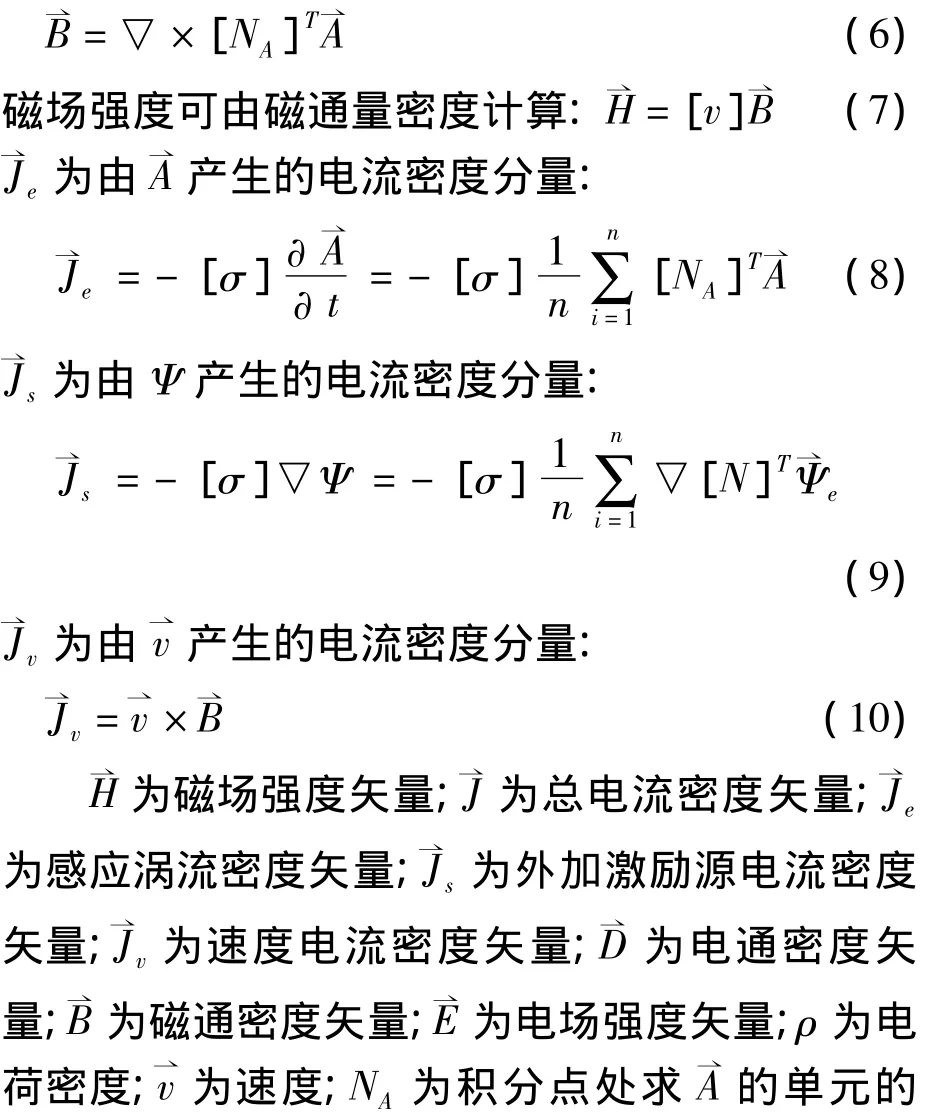

在有限元计算中,磁场问题可以借助于位函数得到解答,本文采用磁矢量位法.磁通量密度的值在积分点处由单元形状函数计算而得:

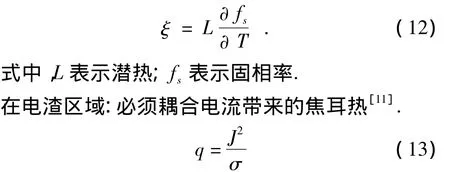

式中,T表示温度;t表示时间;λ表示热传导系数;r表示径向坐标;z表示轴向坐标;ρ表示材料密度;cp表示材料比热容;q表示内热源;ξ表示材料相变的潜热项.对于系统中的各个区域,将进行分别讨论.

在电极区域:应考虑金属相变带来的相变潜热项

式中J表示渣池内的电流密度,σ表示电渣的电导率.

计算过程作以下假设[12]:

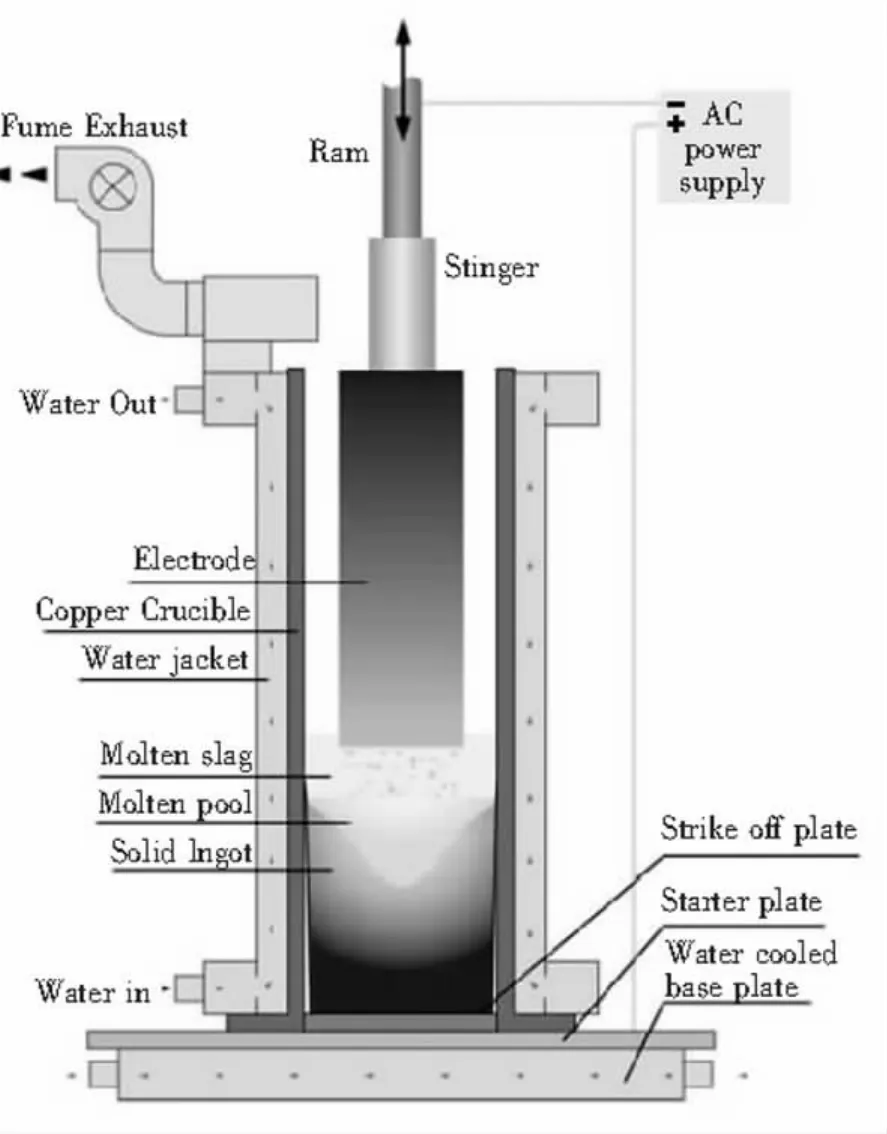

图1 电渣重熔系统(ESR)示意图Fig.1 Schematic diagram of ESR

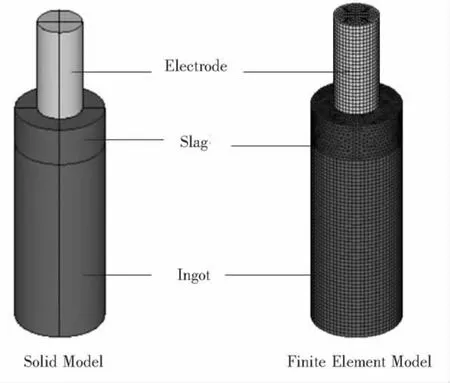

图2 电渣重熔系统的实体模型和有限元模型Fig.2 The solid model and finite element model of ESR

(1)熔渣及金属各有关物性参数可视为常数,且具有均匀性和各向同性.

(2)电渣炉内温度远远超过居里点,电极、钢液和钢锭均从铁磁体变为顺磁体,设定钢液和钢锭的相对磁导率均为1.

(3)钢锭为电极的优化材质,因此设定电极和钢锭的磁导率和电导率一致.

(4)假设整个熔铸过程中,自耗电极与电渣保持相对静止;

(5)在熔铸过程中,忽略金属熔滴对熔铸系统的影响;

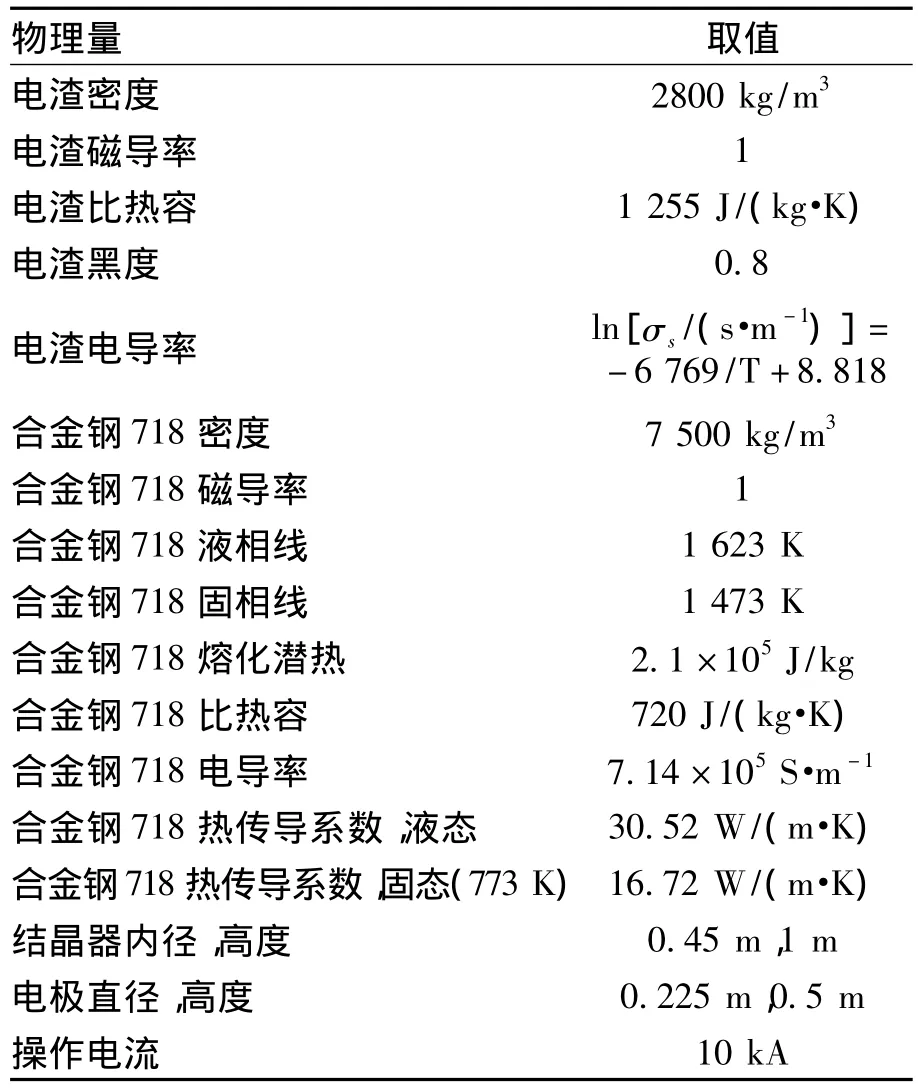

表1 电渣重熔系统的物性参数,几何参数和操作参数Table 1 The physical parameters,geometric parameters and operating parameters of ESR

网格划分:

在网格划分时,在保证各单元连续的基础上,为保证网格质量,采用手动控制单元大小.对于电极,钢锭和渣层,设定网格划分的单元长度为0.02 m.其中电极和钢锭均采用结构化网格,渣层和周围空气包采用非结构化网格,总单元数为245 728.

2 求解方法及边界条件

选用磁矢量位方法(选用solid97单元)求解电磁场和焦耳热场,首先由矢量磁位计算出磁感应强度、电流密度,然后将电流密度或电场结果带入焦耳定律公式,通过计算求解得到焦耳热场分布,通过耦合计算,转换单元(使用soid70),对温度进行求解计算.

其中电极、钢锭和渣层选择时间积分电势(VOLT)作为自由度.磁场计算边界条件:电极上端面电流为10kA,并耦合volt自由度.钢锭下端面取电位为0.并在空气外表面处设置磁平行边界条件.电极、渣和钢锭的物性、几何与操作参数见表1.

温度场的计算主要是考虑电极,电渣和铸锭的边界条件.

电极区域:自耗电极顶部按实验中实测的温度作为该边界的热边界条件;自耗电极侧壁按垂直圆柱在大空间里的自然对流传热进行处理.

渣池区域:渣池的顶部存在着两种传热方式:辐射换热和对流换热,由于自然对流换热量远远小于辐射换热量,可以假设渣池上表面仅发生辐射换热.

在渣池的内部:虽然渣池中存在对流传热,但由于描述渣池的流动现象十分困难,目前通常仍以热传导方程描述整个系统的传热,对流的影响则用有效导热系数的办法来实现[13].

式中系数F由经验计算确定,λ=6 W/(m·K).

渣池的侧壁和钢锭的侧壁都可以用下式表示:

式中:h为综合传热系数,通过热流计测得;T为边界上某点的温度;T∞为边界上对应的外界温度.

3 结果与讨论

图3为频率=50 Hz时,电渣重熔系统主截面的电流密度矢量分布.从图3中可以看出,电流从电极顶端流进,底部流出后进入渣池,最后从钢锭底部流回短网系统.在电极内,电流主要集中在外表面,电流沿轴向方向,集肤效应显著.当电流从横截面积较窄的电极流入较宽的渣层后,由于渣的电导率很低,导电性差,电流密度分布发生改变,主要集中在电极端头处,这为渣池产生热提供了便利条件.当电流从渣层流入钢锭,由于钢锭的高电导率,集肤效应现象出现,电流又重新分布,集中在钢锭的外表面.

图3 电渣重熔系统中的电流密度分布Fig.3 The current density distribution in ESR

图4为耦合计算后的电渣重熔系统主要截面的焦耳热分布.在电渣重熔过程中,电渣最重要的作用就是产生焦耳热熔化电极,焦耳热与电渣的电导率成反比,因此低电导率电渣可以提供大量的热量熔化电极.焦耳热的输出结果为热功率密度,即每单位体积的焦耳热功率.从图4中可以清楚看出热功率密度的最大值出现在电极底部与渣的交界处.在渣池中,由于渣的电阻很大,当电流流入渣池后集中在电极底部附近,产生强大的径向和轴向分量,因此,热功率密度的最大值出现在渣内,电极底部与渣的交界处.因为渣池外表面处的电流很小,所以渣池外表面处的热功率密度要远远小于电极底部的热功率密度.

图4 电渣重熔系统的中的焦耳热分布Fig.4 The Joule heating distribution in ESR

图5为耦合计算后电渣重熔系统主要界面的温度分布.图6为铸锭中金属熔池和两相区的分布示意图.在电渣重熔系统过程中,渣池的温度相对较高,温度大约在1 500~1 760℃之间,而且温度分布较为均匀.从图中可以看出,渣池中的温度分布并不完全与渣池中的焦耳热分布吻合,电流和焦耳热的最大值出现在电极底部与渣的交界处,但是最大的温度出现在电极底部与渣的交界处的下方,这是由于电极的温度较低,而且电极熔化要吸收大量的热,大量热量传给电极造成了局部区域的温度降低.在渣池中,最低温度出现在渣池表面与结晶器的交界处,这是由于这个区域的焦耳热分布较少,而且这个区域的散热量较大.在铸锭的底部,温度沿轴向的梯度较大,散热较快.在铸锭的中部,温度分布相对比较均匀,这是由于铸锭中部距底水箱和结晶器的距离较远,传热热阻都比较大,热量很难散发出去.

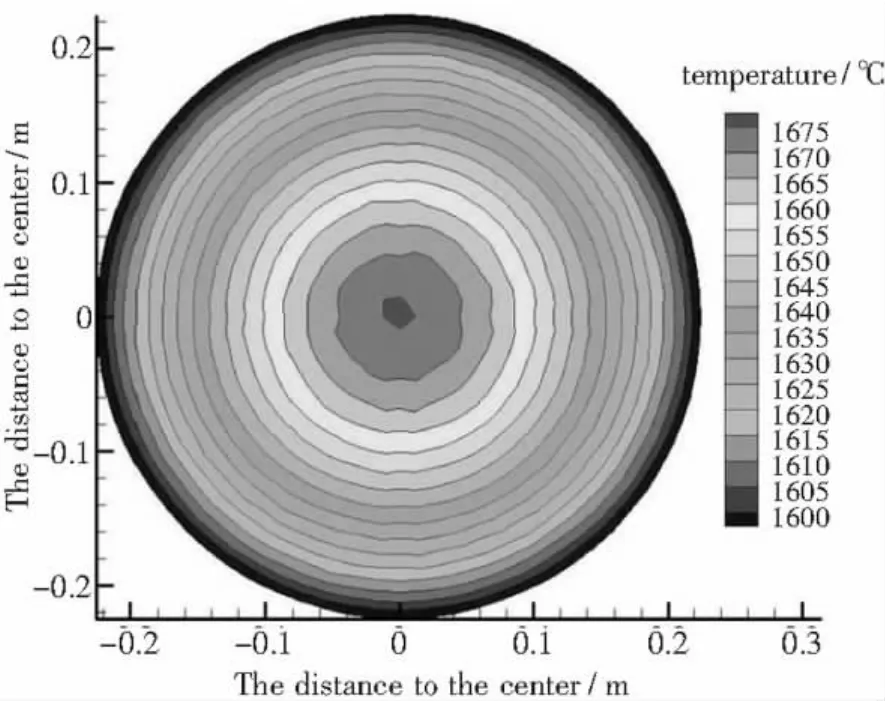

渣金界面的温度分布对于电渣重熔系统内部的热传导具有重要的作用.图7为电渣重熔系统中渣金界面的温度分布示意图,从图中可以看出,在渣金界面温度分布相对比较均匀,这是由于在电磁力和浮力的作用下,渣池和金属熔池在不断地运动,加快了渣池内部的传热,降低了渣池内部的温差,最高温度与边界最低温度相差大约70℃左右.在渣金界面处传热相对比较复杂,既有渣池与金属熔池之间的传导传热,也有渣池与金属熔池之间的对流传热.

图5 电渣重熔系统中的温度分布Fig.5 The temperature distribution in ESR

图6 铸锭中金属熔池与两相区分布示意图Fig.6 The molten pool and mushy zone in ESR

图8为距渣金界面不同距离钢锭中温度随半径方向的变化示意图.铸锭内部的温度分布直接决定了钢锭的熔铸质量.从图8中可以看出在0.5 m以下铸锭沿轴向的温差相差不是很大.这是由于大量的热量从底水箱散出,而在铸锭的中上部,由于铸锭与底水箱之间的传热热阻较大,而且铸锭与结晶器的表面形成一层渣壳,加大了铸锭与结晶器之间的传热,使铸锭中部的热量难以散失.

图7 电渣重熔系统渣金界面的温度分布示意图Fig.7 The temperature distribution in slag-metal interface

图8 距渣金界面不同距离钢锭中温度随半径方向的变化示意图Fig.8 The temperature distribution along radius at different distance to slag-metal interface in ingot

图9为距渣金界面不同距离渣池中温度随半径方向的变化示意图.在本模拟中,电极的底部距渣金界面的距离为0.11 m,从图中可以看出温度最高的区域出现在渣池的中部,最大的区域温度可达1 760℃左右,在这个区域,电流和焦耳热比较大,而且散热相对较小.渣金界面的温度分布相对均匀,在整个界面上温差较小.在电极的底部,虽然电流和焦耳热较大,但是由于电极熔化要消耗较多的热量,这使得电极底部渣池的温度降低,甚至低于周围渣池的温度.

图9 距渣金界面不同距离渣池中温度随半径方向的变化示意图Fig.9 The temperature distribution along radius at different distance to slag-metal interface in slag

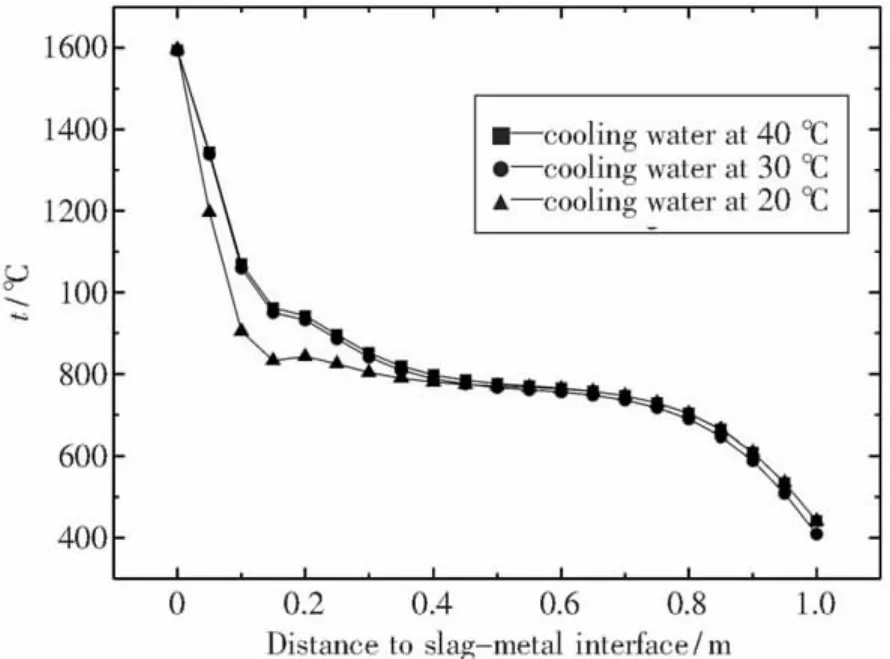

图10 铸锭中轴线各点在不同冷却条件下温度随渣金界面距离的变化示意图Fig.10 The temperature distribution along the distance to slag-metal interface at different cooling condition in central axis of ingot

图11 铸锭与结晶器交界各点在不同冷却条件下温度随渣金界面距离的变化示意图Fig.11 The temperature distribution along the distance to slag-metal interface at different cooling condition at interface between ingot and copper crucible in ingot

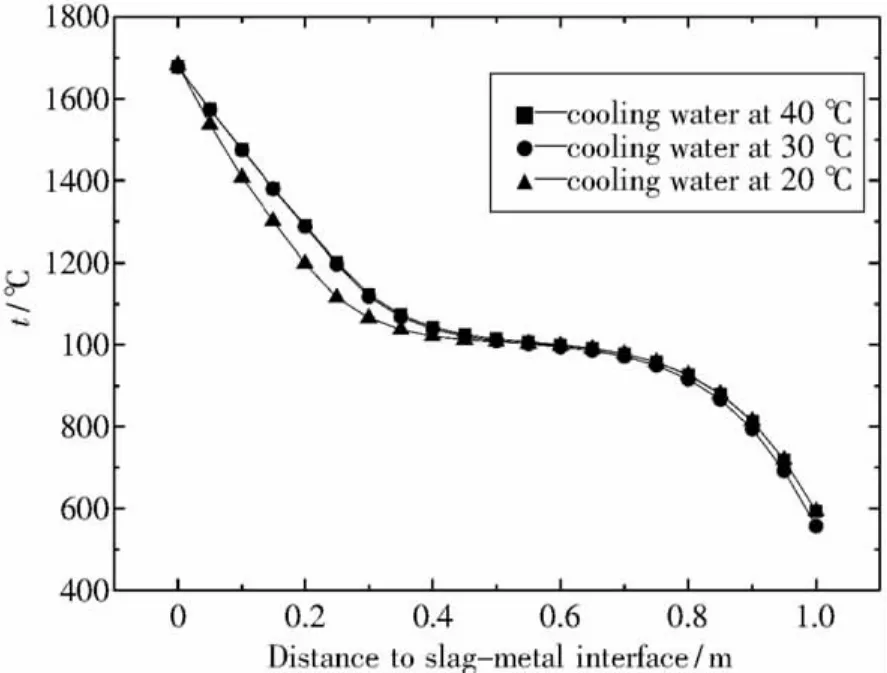

图10为铸锭中轴线各点在不同冷却条件下温度随渣金界面距离的变化示意图,图11为铸锭与结晶器交点在不同冷却条件下温度随渣金界面距离的变化示意图.从图中可以看出,在冷却水温度相对较高的时候(30℃和40℃时),铸锭中各点的温度相差无几,但当冷却水温降至20℃时,在铸锭的中上部分,铸锭中的温度可以得到明显的降低.

4 结论

(1)在电极和钢锭内,电流主要集中在外表面,电流沿轴向方向;在渣池内,由于渣的电导率低,电流分布发生改变,主要集中在电极端头处.在电渣重熔系统中焦耳热主要分布在渣池中,分布区域与渣池中的电流分布基本吻合.

(2)渣池中的温度分布并不完全与渣池中的焦耳热分布吻合,电流和焦耳热的最大值出现在电极底部与渣的交界处,但是最大的温度出现在电极底部与渣的交界处的下方.

(3)在重熔的铸锭底部,温度沿轴向的梯度较大;在铸锭的中上部分,温度沿轴向和径向的梯度相对都比较小.

(4)渣池中温度最高的区域出现在渣池的中部,渣金界面的温度的分布相对较为均匀,在电极的底部出现一个温度相对较低的区域.

(5)当冷却水温较低时,铸锭中上部的温度可以得到明显的降低.

[1]李正邦.电渣冶金与电渣熔铸在中国的发展[J].铸造,2004,53(11):855 -861.

[2]傅杰,陈恩普,陈崇禧,等.电渣重熔过程中渣池内的温度分布对冶金质量的影响[J].金属学报,1981,17(4):394-401.

[3]Ashish D Patel,Kanchan M Kelkar.New Insights into the electro-slag remelting process using mathematical modeling[C]//TMS,United States:The Minerals,Matals&Materials Society.2009:69-76.

[4]Srinath Viswanathan,David K Melgaard,Ashish D Patelk,et al.Effect of processing parameters on temperature profiles,fluid flow,and pool shape in the ESR process[C]//LMPC 2005-Proceedings of the 2005 International Symposium on Liquid Metal Processing and Casting.United states:ASM International,2005:145 -154.

[5]Kanchan M Kelkar, Suhas V Patankar, AlecMitchell.Computational modeling of the electroslag remelting(ESR)process used for the production of ingots high-performance alloys[J].Journal De Physique,2004:421 -428.

[6]耿茂鹏,孙达昕.电渣熔铸过程控制与模拟仿真[M].北京:冶金工业出版社,2008:57-64.

[7]魏季和,任永莉.电渣重熔体系内熔渣流场的数学模拟[J].金属学报,1994,30(11):481-490.

[8]魏季和,任永莉.电渣重熔体系内磁场的数学模拟[J].金属学报,1995,31(2):51-60.

[9]DONG Yan-wu,JIANG Zhou-hua,LI Zheng-bang.Mathematical model for electroslag remelting process [J].Journal of Iron and Steel Reserch,International,2007,14(5):07-12.

[10]杨世铭,陶文铨.传热学(第四版)[M].北京:高等教育出版社,2006:41 -44.

[11]Ashish D Patel.An analysis of electromagnetic field in ESR[C]//Proceedings of the 2005 International Symposium On Liquid Metal Processing and Casting.United states:ASM International,2005:173 -183.

[12]Alghisi D.From ESR to continuous CC -ESRR process:development in remelting technology towards better products and productivity[J].Metallurgia Italiana,2005,97(1):21-32.

[13]姜周华.电渣冶金的物理化学及传输现象[M].沈阳:东北大学出版社,2000:223-229.

A finite element analysis of Joule heating and temperature distribution of electroslag remelting processes

SHAN Mei-long1,WANG Fang1,LI Bao-kuan1,CHEN Rui2,SONG Zhao-wei2

(1.School of Materials&Metallurgy,Northeastern University,Shenyang 110819,China;2.Shenyang Research Institute of Foundry,Shenyang 110021,China)

In this paper,A mathematical model on electromagnetic and temperature distribution in ESR process was developed.Using software-ANSYS calculate electromagnetic distribution,Joule heat distribution and temperature distribution in electrode,slag and ingot and analysis different cooling water temperature influence on temperature distribution in ESR.The results shows Joule heat mainly distribution in slag,the maximum Joule heat appears upper the slag and close to electrode,at the region where the maximum current density is.The maximum temperature appears under the electrode,in the middle of the molten slag,not match to the maximum current density region.At the bottom of the ingot,temperature gradient along the axial is large.Upper part of the ingot,the temperature gradient along the axial and radial are small relatively.Temperature distribution at the slag-metal interface is relatively uniform.Under the electrode,there is a relatively low temperature region.The lower the cooling water temperature is,the temperature in ESR system will be lower.

ESR;Joule heat distribution;coupling calculate method;temperature distribution

TF 744

A

1671-6620(2011)S1-0114-06

2010-10-15.

国家重大科技专项资助 (2009ZX04006-032).

单美龙 (1988—),男,山东聊城人,东北大学硕士研究生,E-mail:libk@smm.neu.edu.com.