球磨法制备超微细蒽醌及其表征

林能镖 胡会超 柴欣生

(华南理工大学制浆造纸工程国家重点实验室,广东广州,510640)

蒽醌 (AQ)是碱法制浆过程中一种常用的蒸煮助剂[1]。它的使用可显著提高木素的脱除速度、并有效减少碳水化合物的降解,进而降低了蒸煮能耗、提高了纸浆的得率[2-3],因此AQ在碱法制浆生产中得到了广泛应用。研究表明[4-5],在蒸煮过程中AQ或其还原产物蒽氢醌 (AHQ)对木片内部的渗透是影响AQ功效得以发挥的关键。很显然,粒径小的AQ颗粒对其在蒸煮液中的均匀分散以及在木片表面迅速地被还原性物质转化为AHQ,进而实现向木片内部的渗透[4]都是有利的。因此,在碱法制浆中应用超微细颗粒AQ助剂,可使其制浆功效得到进一步的提高。

目前,关于制备超微细颗粒AQ的方法已有一些报道,主要有化学法、机械法 (如球磨、高压均质)两类。其中,对化学法的研究较多,如:Shigeo[6]、张春生等人[7-9]先后在溶剂中将水不溶性AQ溶解,而后分别将混合物中的溶剂去除[6]或使用转相法获得超微细AQ。虽然化学法能够得到比较均匀的AQ乳液,但是溶解、转相、乳化等操作繁琐,同时苯乙酮、乳化剂等化学品昂贵使其制备成本较高。为此,Ringley等人[10]尝试将AQ与10% ~50%的硫酸盐法制浆白液和相应的90%~50%的黑液搅拌混合,得到均一分散的AQ混合液后加入蒸煮器中进行蒸煮。这是由于部分AQ能被硫酸盐法制浆白液中的Na2S还原成AHQ[11],AHQ在黑液中硫化木素的分散作用下[12]被氧化成小颗粒的AQ。尽管该方法工艺简单,然而由于Na2S对AQ的还原能力低,将AQ还原成AHQ的转化率低[11],因此对制浆效果的提高并不明显。与化学法相比,机械法具有产量大、成本低、工艺简单等优势,因此是一种具有应用前景的制备方法。沈卫庆等人[13]曾研究以分散剂作为辅助试剂,采用球磨法以获得用于纺织品染色的细小AQ型分散染料。而关于球磨制备用于碱法制浆的超微细AQ颗粒及其评价的研究还未见报道。与染色的分散染料使用目的不同,作为制浆助剂的AQ颗粒粒径只要达到可在药液中自由迁移即可使其功效得以充分发挥[1]。因此,研究超微细AQ球磨法的制备手段和表征方法,对于探索使AQ蒸煮功效充分发挥的最佳粒径范围及其使用条件、从而综合考虑球磨能耗、AQ蒸煮功效等进行生产经济效益的评价,将具有十分重要的意义。

在本实验中,采用可见光谱法[14]以及马尔文粒度分析技术,对球磨法制备含有超微细AQ的液态蒸煮助剂进行了研究,探索了获取超微细AQ悬浮液的最佳条件 (如:表面活性剂的选择、十二烷基苯磺酸钠 (LAS)用量及其沉降时间、球磨时间),以得到AQ含量高、粒径小、粒度分布均一的AQ悬浮液。

1 实验

1.1 仪器和器材

仪器:Agilent 8453紫外可见分光光度计;MASTERSIZER 2000马尔文粒度分析仪;HITACHI球磨机;IKA电磁搅拌器;HH-4数显恒温水浴锅;移液枪:1000 μL、5 mL、10 mL各1支;5 mL注射器;秒表;0.45 μm水系针头滤器;100 mL烧杯。

1.2 药品及试剂

AQ(分析纯,含量98.5%)、NaOH(分析纯,含量96.0%)、连二亚硫酸钠 (保险粉)(分析纯,含量85.0%)、LAS(分析纯,含量85.0%)、乳化剂OP(化学纯,相对密度0.98)、吐温80(分析纯,相对密度1.06~1.11)、吐温60(分析纯,相对密度1.05~1.10)、蒸馏水。

1.3 实验步骤

1.3.1 机械球磨

分别称取20 g AQ于HITACHI球磨机的2个1000 mL球磨罐中,再往其中添加3 kg的Φ 3~5 mm的研磨钢珠使球磨机平稳运行,并将2个球磨罐串联通上冷凝水,使球磨罐内温度保持在40℃以下开始球磨,球磨0~72 h后收集球磨罐中的AQ。

1.3.2 样品制备

准确称取0.3 g(精确至0.1 mg)球磨0、12 h的AQ分别加入含有50 mL质量分数为10%的LAS溶液的100 mL烧杯中。用IKA电磁搅拌器搅拌30 min后静置30 min,取静置烧杯内的上层悬浮液3 mL于20 mL顶空样品瓶中,待测悬浮液中的AQ含量。

往上述顶空样品瓶中分别添加10 mL质量浓度为50 g/L的NaOH溶液和7 mL质量浓度为200 g/L的Na2S2O4溶液,使总体积为20 mL,加盖后置于80℃恒温水浴锅中开始计时反应10 min。反应结束后将其冷却,用5 mL注射器从上述顶空瓶中抽取一定量的反应液经0.45 μm水系针头滤器过滤,取2 mL滤液于装有5 mL质量浓度为50 g/L的NaOH溶液和5 mL质量浓度为200 g/L的Na2S2O4溶液的50 mL容量瓶中,用蒸馏水稀释至刻度待测。

1.3.3 样品检测

以505 nm为测定波长,先以50 mL含有5 mL 50 g/L NaOH溶液和5 mL 200 g/L Na2S2O4溶液的稀释液为空白,调整吸光度0点。然后,分别测定上述溶液的吸光度A505。根据前期的工作[13],计算出悬浮液中AQ含量。

1.3.4 样品粒度分布检测

设置MASTERSIZER 2000马尔文粒度分析仪的折射率为1.659,往50 mL含有质量分数为10%的LAS溶液中分别添加球磨时间为0~72 h的0.3 g AQ,并用IKA磁力搅拌器搅拌30 min后静置30 min,取上层悬浮液检测样品粒度分布。

2 结果与讨论

2.1 表面活性剂的选择

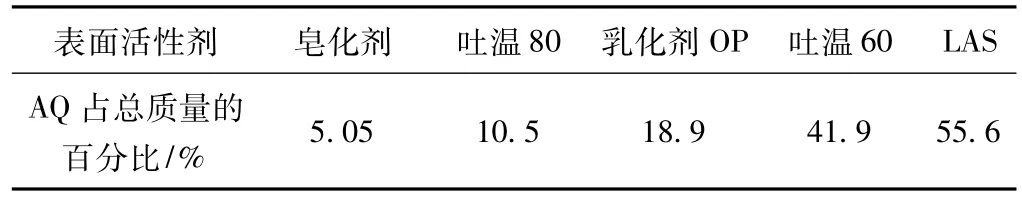

为了筛选出效果显著的表面活性剂,分别将等量(质量分数10%)的几种具有代表性 (LAS为阴离子型、吐温60和乳化剂OP-10均为非离子型、吐温80为非离子型亲水性)的表面活性剂加入到含有0.300 g球磨24 h的AQ的50 mL蒸馏水的100 mL烧杯中;然后,用IKA磁力搅拌器将悬浮液搅拌30 min;悬浮液静置30 min时,测定烧杯中悬浮液上层的AQ含量,结果如表1所示。由表1可知,在相同用量下,5种表面活性剂中LAS的作用效果最为显著。因此,在本实验中将选择LAS作为强化AQ分散性能的表面活性剂。

表1 不同表面活性剂的作用效果

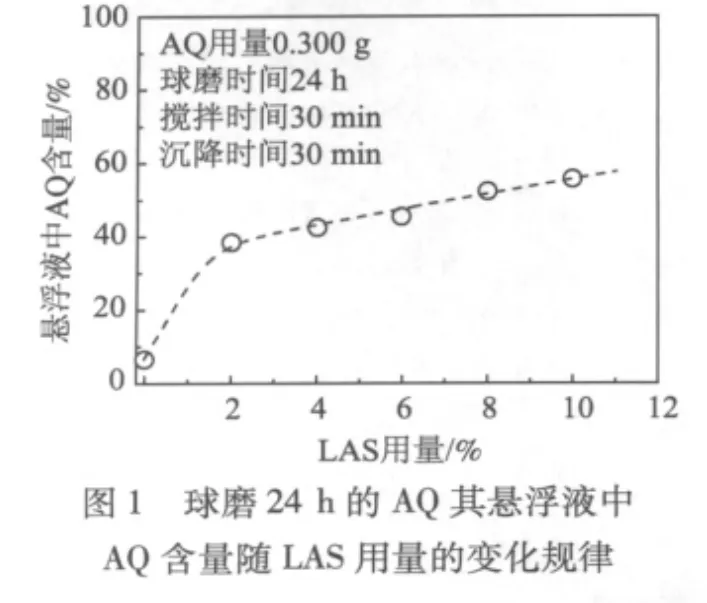

2.2 LAS用量的确定

为确定LAS的用量,本实验选取了球磨24 h的AQ样品 (0.300 g)为代表;在不同LAS用量下,先将悬浮液搅拌30 min再静置30 min;最后,测定AQ非均相混合物上层悬浮液中的AQ含量。图1为LAS用量在0~10%的条件下,球磨24 h AQ的上层悬浮液中AQ含量随LAS用量的变化规律。由图1分析可见,随着LAS用量的增加,AQ悬浮液中的AQ含量呈先较快上升后线性增加的趋势。当LAS用量为2%时,悬浮液中AQ含量由7%增至40%;继续提高LAS用量至10%,则悬浮液中AQ含量增加至55%。

物理沉降过程的主要目的是在较大颗粒的AQ得到进一步分离的同时,获得尽可能多的超微细AQ。显然,LAS用量越大悬浮液中的AQ提取率越高;但是,受到LAS在水中溶解度的限制,超过10%的用量将大大降低LAS的溶解速度。因此,本实验将LAS的用量定为10%。

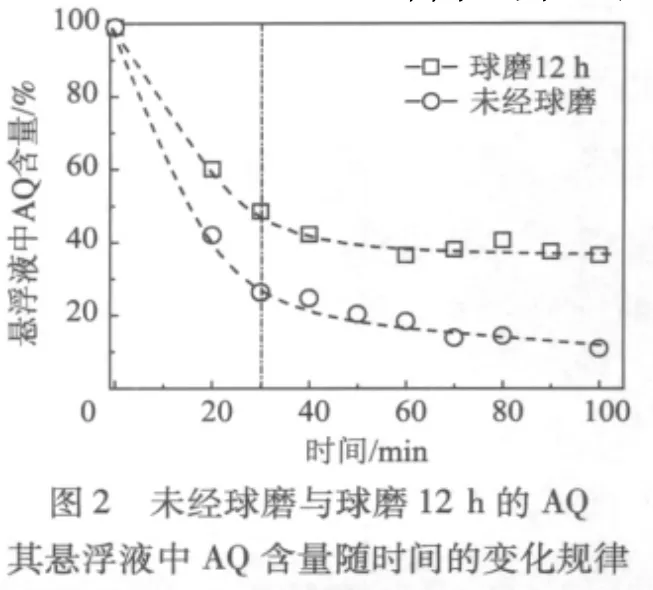

2.3 物理沉降时间的确定

在本实验中将经球磨后的AQ在LAS溶液中搅拌之后形成了非均相混合物,其中AQ为分散相、LAS溶液为连续相。搅拌停止后,AQ颗粒相对于静止的LAS溶液在重力的作用下开始沉降。无论是未经球磨的还是球磨后的AQ颗粒都为多分散性颗粒。粒径大的颗粒,由于其重力阻力比更大,其沉降速度也更快。而大多数小粒径颗粒将保留在悬浮液中。

图2为未经球磨与球磨12 h过程中的AQ非均相混合物悬浮液中AQ含量随沉降时间的变化规律。由图2可知,无论何种类型的AQ,均在LAS溶液中呈现先快速沉降、后缓慢沉降的趋势,分界点约为30 min。由此可见,对于本实验体系而言,沉降30 min可以将大部分粒径明显较大的AQ颗粒从整体AQ产品中分离出来。另外,未经球磨的AQ,其悬浮液中AQ的保留量在任何沉降时间均低于球磨12 h的AQ的水平;而且,沉降30 min后,球磨12 h的AQ的悬浮液中AQ下降速率明显低于未经球磨的AQ。这说明球磨后AQ的平均粒径大幅度下降,且粒径分布也更加均一。

鉴于此,本实验将AQ在LAS溶液中的沉降时间确定为30 min。

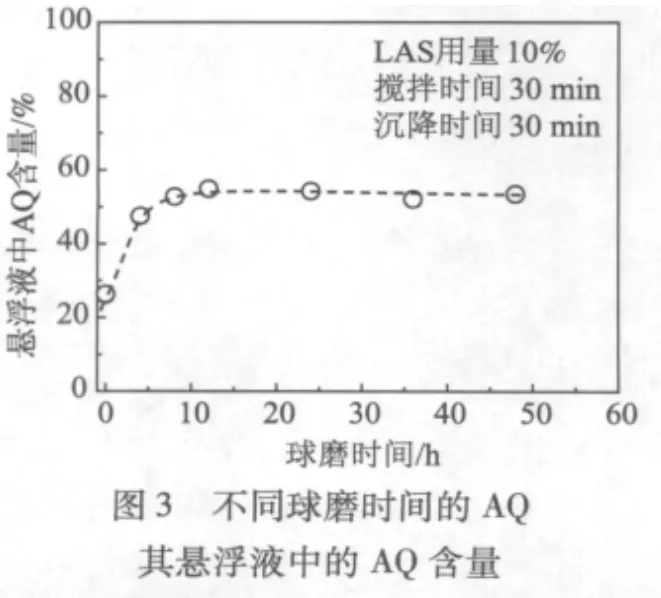

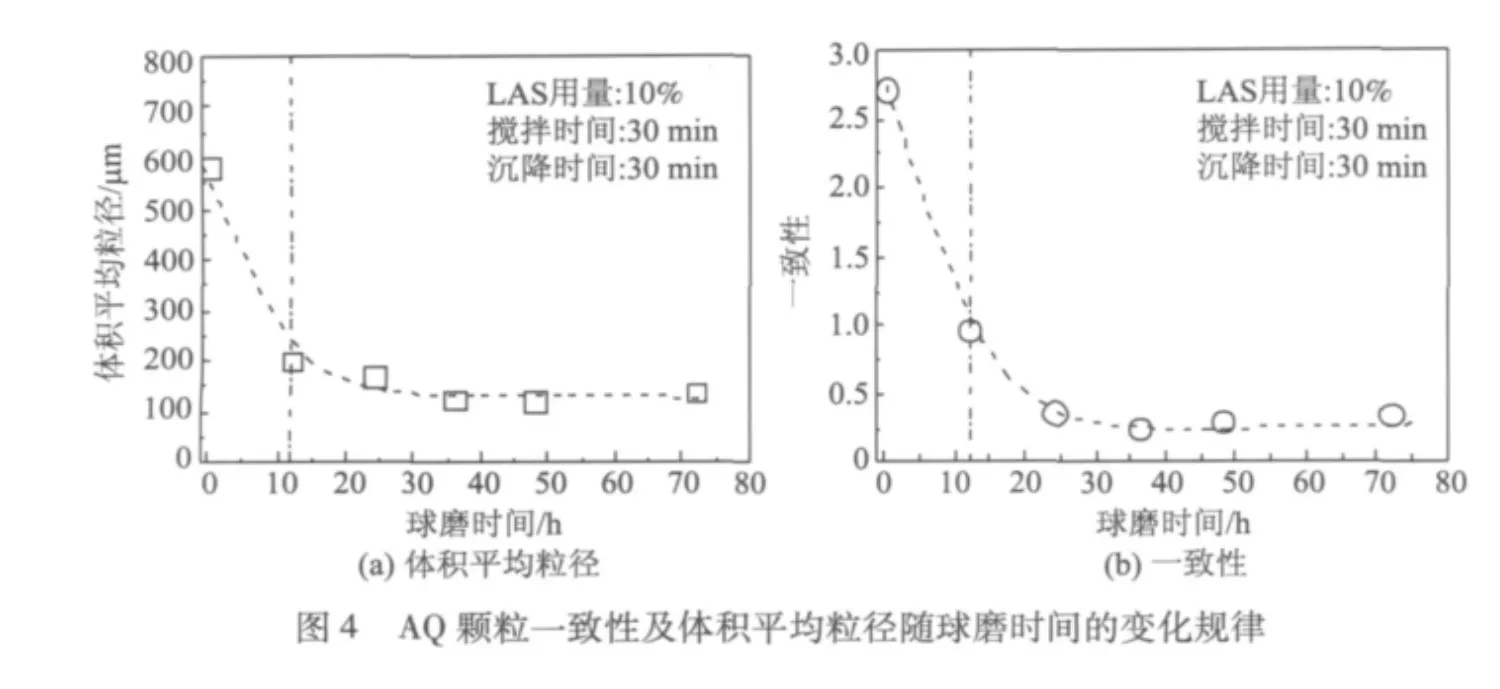

2.4 球磨时间的确定

球磨时间是制备球磨AQ的关键因素,时间过短不能显著降低AQ颗粒的平均粒径;而时间过长则势必会增加超细AQ的制备成本。按照1.3.2部分的实验步骤,对球磨0~72 h的AQ进行物理沉降,然后测定悬浮液中AQ的含量以及粒度分布,结果如图3和图4所示。

由图3可知,随着球磨时间增加,悬浮液中小粒径的AQ含量逐渐增加,到12 h之后已趋于稳定。由图4可以看出,在球磨开始12 h内,AQ颗粒的体积平均粒径下降速度非常快 (图4(a)),而且粒度分布也更加均一 (图4(b));但是,继续增加球磨时间,粒径减小的速度非常缓慢、效率显著降低。鉴于球磨12 h时AQ粒径几乎已经达到极限值,本实验选择球磨时间为12 h。

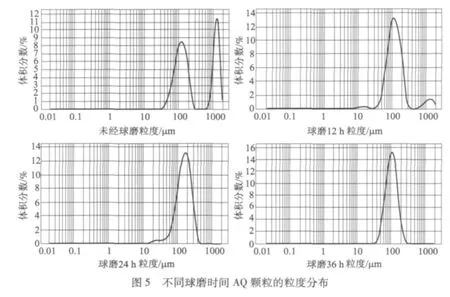

2.5 粒度分布

图5为不同球磨时间AQ颗粒的粒度分布,由图5可见,在100~1000 μm粒径范围内未经球磨的AQ出现2个峰,在100 μm和1000 μm处体积含量分别为50%。而球磨12 h后,AQ颗粒粒度分布在1000 μm附近的峰高急剧降低,并且100 μm附近的峰高上升。继续球磨24 h、36 h之后,100 μm处的峰相比于球磨12 h的峰缓缓地向左移动。因此,球磨12 h能获得平均粒径小、粒径分布较为均一的AQ;尽管继续球磨会进一步降低其平均粒径,但是这将使得制备超微细AQ的效费比大为降低。

这里需要特别指出的是,尽管使用的实验室球磨机的球磨效率与实际工业生产的球磨机的效率会有较大的差别。然而,本实验所得到的粒径及其分布对球磨时间的对应关系,对于超细AQ悬浮液助剂的实际生产,将具有很好的指导作用。

3 结论

以商品蒽醌 (AQ)为原料,利用机械球磨法将其球磨至较小粒径;用十二烷基苯磺酸钠 (LAS)溶液乳化得到超细AQ悬浮液,并通过物理沉降的方法对AQ产品中大粒径的颗粒进行了分离。利用可见光谱及马尔文粒度仪检测悬浮液中AQ含量和粒径分布。结果表明,AQ经机械球磨12 h后并用质量分数为10%的LAS溶液乳化30 min后静置30 min可以得到AQ含量高且粒径小、分布均一的AQ悬浮液。

[1] Chai X S,Samp J,Hou Q X,et al.Zhu.Possible Mechanism for Anthraquinone Species Diffusion in Alkaline Pulping[J].Industry & Engineering Chemistry Research,2007,46(15):5245.

[2] 石淑兰,胡惠仁,魏德津,等.醌类助剂在碱法蒸煮中的催化效果[J].中国造纸,2001,20(1):14.

[3] 韩 颖,李 立,张运展,等.碱性亚硫酸盐-蒽醌法白松浆的研究[J].中国造纸,2003,22(2):73.

[4] Falk L,Sarko P,Berger M.The Effect of Anthraquinone and Anthrahydroquinone Penetration on Delignification in the Soda Pulping of Norway Spruce[J].Journal of Wood Chemistry and Technology,1984,4(1):35.

[5] Sezgi U S,Abuhasan M J,Jameel H.Effect of Anthraquinone in Rapid Displacement Heating Kraft Pulping[J].Appita,1992,45(3):173.

[6] Shigeo S,Kenichi T,Teruo N,et al.Readly-Dispersible Quinone Composition and Its Preparation:JP,56161345[P].1981-12-11.

[7] 张春生,郭 睿,姚占静,等.易分散改性蒽醌的制备工艺研究[J].应用化工,2007,36(11):1081.

[8] 姚占静,郭 睿,张春生,等.高分散改性蒽醌的制备工艺优化[J].中国造纸学报,2009,24(3):56.

[9] 包 亮,郭 睿,张艺钟,等.无皂苯丙聚合物分散蒽醌复合乳液的制备及应用[J].中华纸业,2009,30(2):42.

[10] Ringley M,Hgts C.Process for Delignification of Lignocellulosic Material in the Presence of Anthraquinone in Solution with White and Black Liquors:US,4574032[P].1986-03-04.

[11] Carola S E,Dimmed D.Dissolving Reaction of Anthraquinone at High Temperature[J].Journal of Wood Chemistry and Technology,1986,6(3):367.

[12] Feliceta V F,Lung M.Spent Sulfite Liquor VII Sugar-lignin Sulfonate Separations Using Ion Exchange Resins[J].Tappi Journal,1959.

[13] 沈卫庆,项 斌,高建荣,等.机械球磨工艺制备超细粒径分散染料的研究[J].染料与染色,2006,43(2):14.

[14] 林能镖,胡会超,柴欣生.一种快速测定蒽醌含量的可见光谱方法[J].中国造纸,2012,31(6):14.