热导式氢分析仪的设计与应用

李瑾

(中国石化工程建设公司,北京100101)

在高压加氢装置中,时常需要利用氢分析仪测量氢气的纯度。样气提取位置在循环氢压缩机出口管线,介质为循环氢与新制氢气的混合物,以下简称混合氢。混合氢经过换热器换热,加热炉升温,与反应进料一起流至反应器。取样点处氢气的纯度通常在80%~100%,如果其纯度降低,控制室会显示低报警值。混合氢纯度降低,就会增加反应器结焦的趋势,降低反应器中的催化剂活性,从而影响装置产品的质量。所以,监测氢气的纯度在加氢反应中具有非常重要的意义。

1 氢分析仪的合理选型

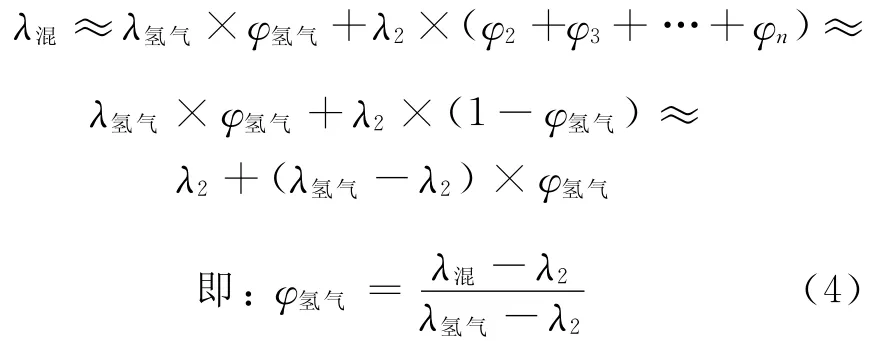

以某高压加氢装置为例,可以看出被测介质混合氢中氢气和其他背景气在热传导过程中,其热传导速率不同。氢分析仪测量混合氢取样组成及各组分在0℃时的导热系数λ0,见表1所列。

混合氢气的热导率具有叠加性,公式如下:

式中:λ混——混合氢气的导热系数;λi——混合氢气中第i组分的导热系数;φi——混合氢气中第i组分的体积分数;λ氢气——氢气的导热系数。

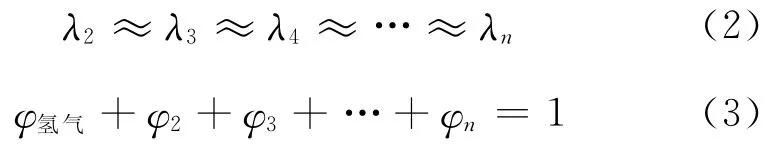

欲求混合氢气中氢气组分的体积分数φ氢气,由于其余各组分导热系数相近:

故公式(1)简化为

测得混合氢气λ混之后,即可求得φ氢气。

表1 混合氢近似取样组成及其各组分在0℃时的导热系数λ0

由以上推论可知,当背景气稳定时,满足背景气各组分的导热系数十分相近或近似相等,且与氢气的导热系数有明显差异这两个条件,宜选用热导式气体分析仪。当氢气组分体积分数低,而背景气体积分数变化大时,不宜选用热导式气体分析仪。热导式气体分析仪是基于气体成分的变化导致混合气体的总导热系数变化这一物理特性,间接测量混合气体中待测组分体积分数的。

2 热导式氢分析仪的试样处理系统与样气分析

样气处理是将一台在线分析仪器与源流体、排放点连接起来的系统。其作用是保证分析仪在最短的滞后时间内得到具有代表性的试样,该试样的状态(温度、压力、体积流量和清洁度)适合分析仪所需要的操作条件。样气经过提取、传输、处理后进入热导式氢分析仪,最后对通过分析仪后的样气进行合理排放。

2.1 样气提取

a)由取样点取出的样气应具有代表性,如实反映工艺介质的组分和体积分数,且通过取样系统后不改变工艺介质的组分和体积分数。在大多数气体管线中,从混合良好的湍流位置上取样,可保证样气具有代表性。取样点可选在弯头之后的顺流位置,或选在节流元件下游相对平稳的位置。不应将取样点设置在流体呈层流的低流速区及紧靠节流件下游的涡流区和死角。

b)取样点应选在清洁、干燥、温度、压力合适的位置,且便于接近与维护的地方。

c)取样点的插入方位:水平管道样气提取时,探头应从管道顶部插入,以避开可能存在的凝液和液滴。

d)取样探头组件的选择(取样探头组件是插入过程流中提取试样流的装置):

1)应根据取样位置分为负压、正压以及高压。根据温度不同,取样装置分为低温和高温装置。根据试样状态的不同,分为气态试样和液态试样。某高压加氢装置中,循环氢压缩机出口管线上取样点压力为21.338MPa,温度为68℃。取样探头应兼顾测量的要求为高压、低温、气态试样。取样探头可选用ASME B16.5,Class 2500不锈钢材质法兰与1/2″316SS Pipe管焊接。取样根阀材质为ASTM A182-F316,这种钢号的材质成分为18%铬,8%镍,并含有一定质量分数的钼。温度为-18~815℃(0~1 500℉)。首先考虑防腐蚀,钼的加入很大程度上增加了抗氢腐蚀性能。取样根阀应作为探头组件的一部分加以考虑,且该阀以闸阀或球阀为宜。同时应考虑双阀系统,避免高压气体泄漏,这是一种双重隔离的附加保护措施。

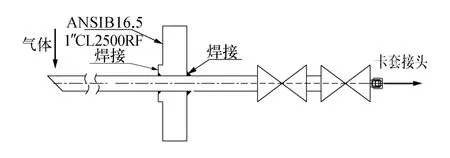

2)对于含尘量小的气体试样可以采用直通式(敞开式)探头,如图1所示。为了避免浮尘或颗粒等杂质进入取样探头,直通式取样探头一般沿45°坡面剖口,探头开口面背对气流方向安装,利用惯性分离原理,将探头周围的颗粒物从流体中分离出来,但不能分离粒径较小的颗粒物。

图1 直通式取样探头组件

3)取样探头组件插入长度。为保证提取试样具有代表性,一般插入管道直径1/3或1/2深度。国外标准EEMVA No.138(在线分析仪系统设计与安装)推荐:最小插入深度为30mm;最大插入深度为0.5d+10mm(d为管道内径)。

2.2 样气传输

传输管线最好是经直线管路到达分析仪,取样点至分析仪的距离尽可能短,使传输滞后时间缩短。

样气传输管线优先选用316不锈钢无缝Tube管,管子经过退火处理后的优点为316不锈钢不会与样气组分发生化学反应,并且具有优良的耐腐蚀性能;无缝钢管与焊接碳钢管比较,对样气的吸附作用很小,耐压等级高,适合于高压样气的传输;Tube管采用卡套接头连接,密封性好,死体积小;退火处理的Tube管挠性高,便于弯曲施工和卡套连接。由于样气系统的体积流量与工艺物流相比是很小的,其管径应尽可能减小。对于样气一般采用0.635cm(1/4in)OD Tube管。根据常用英寸制Tube管的规格、最高允许工作压力及温度降级系数选择壁厚。某高压加氢装置中管件规格选用0.635cm(1/4in)OD,管壁厚0.089cm(0.035in)。此规格的316不锈钢无缝tube管最高允许工作压力为35.16MPa。

2.3 样气处理

因为加氢装置中混合氢气所含组分中一般均含尘及硫化氢等,所以从工艺管道提取的样气需经体积流量、压力、温度调节、除尘、除水、稳压、稳流等处理过程。样气处理通常在样气提取点之后和紧靠分析仪之前进行。为了便于区分,习惯上把前者叫样气的前处理器,后者叫预处理单元。样气预处理单元连接,如图2所示。样气的前处理器单元连接,如图3所示。

图2 样气预处理单元连接

2.3.1 样气体积流量的调节

在样气进入前处理器和预处理单元过程时,都要通过针阀来微调样气体积流量和压力。对于在线分析仪来说,无论正压力或负压力样气,都需要在规定的体积流量下进行检测分析,一般采用带针阀的转子流量计来调节和显示样气的体积流量。快速回路和进入分析仪前的管路上通常都会采用带针阀的转子流量计来调节样气的体积流量。

2.3.2 除尘和除水

过滤器是样气处理系统中应用最广泛的除尘设备,主要通过选择过滤孔径来滤除样气中不同大小的固体颗粒。样气在进入前处理器和预处理单元之前都要进入过滤器,去除粉尘颗粒。粗过滤器安装在样气前处理器单元,要求耐压并去除大量颗粒。精过滤器设置在样气预处理单元,也就是在分析仪入口处,去除小粒度颗粒。旁通过滤器有两个出口,一部分经过滤后由样气出口排出,其余样气未经过滤由旁通出口排出。旁通过滤器、聚结过滤器、膜式过滤器都可以用于脱除液滴,达到气液分离的目的。

2.3.3 样气压力的调节

某加氢装置的循环氢压缩机出口压力为21.338MPa,在样气前处理器单元中要经过减压达到样气分析的压力要求。因此,要考虑稳妥的减压措施。样气减压时一般距离取样点较近,也就是说,样气前处理器单元要离取样点尽可能近些。特别是高压样气的减压,因为传送高压样气有发生危险的可能,并且会因延迟减压造成膨胀体积大带来过大的时间滞后。气体降压节流膨胀会造成温度急剧下降,可能导致某些试样组分冷凝析出,周围空气中的水分也会冻结在减压阀上而造成故障。根据气体热力学定律可知,气体减压前后温度降与压力差成正比,与气体的初始温度成反比,即压力越高、温度越低的样气减压后,温度降低幅度越大。此外,温度降低还与气体的性质有关。高压气体减压设计时,粗略估算压力每降低0.1MPa,温度下降0.3~0.5℃。因此,可以在样气前处理器单元中设置电伴热系统。根据需求规定电伴热设定温度,电伴热的伴热温度通常比蒸汽伴热温度更稳定。

为了减少采样流程中的泄漏点,提高样气处理系统的可行性,需要经过两级减压及安全泄压。即,分别经过两级高压减压阀,该压力调节器配有压力表。

图3 样气前处理器单元连接

同时,样气前处理器单元还配有安全泄压阀,泄压阀又称安全阀,用以保护分析仪和某些耐压能力有限的试样处理部件免受高压样气的损害。安全阀泄压后需要连接管道至高点安全排放。

2.4 快速回路

如果在分析仪允许通过的体积流量下,时间滞后超过60s,则应采用快速回路系统。快速回路主要是加快样气流动以缩短样气传输时间的管路。快速回路的构成形式通常有两种,即返回到装置的快速循环回路和通往废气放空管线的快速旁通回路。快速循环回路可降低样气传输的时间滞后,并使工艺流体的耗损量降至最低。在样气处理系统设计时,应优先考虑采用快速循环回路,但也要根据实际工况具体分析。样气经过前处理器单元减压后,压力已经降低,样气返回工艺已不现实。且样气中易燃氢气体积分数较高,背景气中含有有毒的硫化氢,所以样气返回火炬放空管线是最安全、经济的处理方法。

通往废气放空管线的快速旁通回路,是从工艺管道到排气口的试样流通系统。由于它是分析回路的旁通支路,所以称为“旁通回路”。样气从前处理器单元进入预处理单元分析柜时,先经过体积流量微调,然后压力表测量显示进入分析柜中的样气压力。快速回路一般从旁通过滤器引出,引出点压力为0.1~0.15MPa,要求火炬放空管线压力低于引出点压力,保证有一定压差。快速旁通回路上最好有单向阀,只允许样气单向流动,避免逆向流动。

2.5 样气分析

通过旁通过滤器过滤的样气,经过带针阀的转子流量计微调体积流量,并再次除尘后进入热导式氢分析仪。热导式氢分析仪可划分为热导检测器和电路两大部分。热导检测器(习惯上称为发送器)由热导池和测量电桥构成,热导池作为测量电桥的桥臂连接在桥路中,两者密不可分。电路部分包括稳压电源、恒温控制器、信号放大电路、线性化电路和输出电路等。

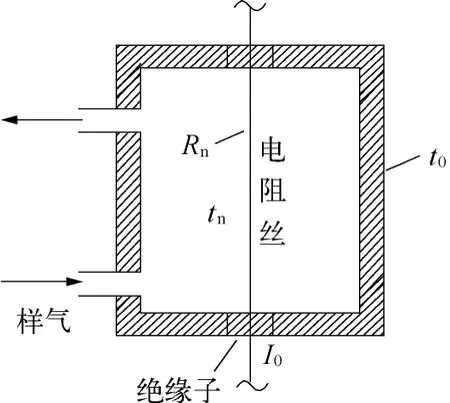

目前,所有热导式分析仪都把导热系数的测量转换为随其变化的电阻值的测量。通常采用如图4所示的热导室,在热导室中悬一金属(钨或铂)电阻丝,其0℃时的电阻值为R0,通以恒定的I0后,电阻丝产生热量并向四周散热。待分析的样气从气室下方通入,上方排出,热量主要通过气体传向气室壁。设室壁温度t0恒定,电阻丝达到热平衡时温度为tn,这时电阻丝的电阻值为Rn。若混合气体的导热系数λ混越大,说明散热条件越好,热平衡时电阻丝的温度tn越低,其电阻值Rn也越小;反之,λ混越小,则tn越高,电阻丝的电阻值Rn也越大,从而将混合气体导热系数的变化转换为电阻丝的电阻值变化。

图4 热导式分析仪热导池工作原理示意

热导池的作用是把混合氢中待测组分氢气纯度的变化转换成电阻丝阻值的变化。应用电桥测量电阻十分方便,而且灵敏度和精度都比较高。电阻值转换为电信号,经过处理转换为测量信号,如模拟输出测量值信号和数字故障状态信号。

热导式分析仪的测量误差由基本误差和附加误差两部分组成。基本误差是分析仪在规定条件下工作产生的误差,而附加误差是由于对仪器的调整、使用不当或外界条件变化带来的误差。热导式气体分析仪产生附加误差的主要因素包括标准气的组成和精度;灰尘和液滴的存在;电桥工作电流的变化等。

2.6 样气排放

通过分析仪后的样气,其压力与大气压力相同。由于样气体积流量不大,故选择高点放空,直接排入大气。由于氢气易燃易爆的特性,排放末端管口一定要加阻火帽,对分析仪起保护作用。排入大气的管路需足够长,排放管应高于附近有人员作业的最高设备2m以上。

3 其他设计问题

3.1 零点气与量程气调校

热导式氢分析仪的校准周期一般为1个月,视仪表运行状况的需要或因工艺操作人员的要求,亦可随时进行校准。零点气和量程气待测组分体积分数接近于工艺控制指标,而且其背景组分应与工艺样气中的背景组分性质相同或近似。在某高压加氢装置实际应用中零点气为80%H2,10%CH4,10%N2,量程气为99.99%H2。零点气与量程气调校管路用一个三通球阀作为样气切断阀,从而引入标准气。另一个三通球阀可以用来选择零点气或量程气作为标准气。按规定体积流量给分析仪通入标准气,待示值稳定后,调节分析仪电位器,使仪表输出值与标准气体积分数相符。

3.2 分析仪柜供风

分析仪柜一般采用正压通风方式。正压通风是指强制通风措施,其作用是将柜内可能泄漏的危险气体稀释并排出。测量的样气主要为氢气,属于可燃气体。此外,样气中含有少量硫化氢,属于有毒气体。所以必须把可能泄漏的有毒、可燃气体置换出去,以保证操作员的安全。

3.3 分析仪系统供电

整个分析仪系统的供电包括热导式氢分析仪工作用电和样气前处理器单元、样气预处理单元内电伴热用电。

4 结束语

对于高压加氢装置氢纯度分析,首先需要根据工艺数据分析选定测量方法,其次要考虑高压样气的降压,再次要对样气的排放加以考虑,以保证分析仪操作人员和维护人员的安全,减少对环境的污染。总之,精准的测量,环境保护与安全操作,以人为本是氢气分析仪设计中要达到的最终目标。

[1] 陆德民,张振基,黄步余.石油化工自动控制设计手册[M].3版.北京:化学工业出版社,2000.

[2] 李军,贺庆之.检测技术及仪表[M].北京:中国轻工业出版社,1989.

[3] 金义忠,曹以刚,常武.分析系统规范的专业化设计[J].分析仪器,2009(04):79-82.

[4] 金义忠,曹以刚,杨支明,等.样气处理系统技术应用及发展综论[J].分析仪器,2008(06):46-53.

[5] 刘庆华.在线分析仪表在工程应用中存在的问题及解决方案[J].石油化工自动化,2009,45(06):63-65.

[6] 王森,纪纲.仪表常用数据手册[M].北京:化学工业出版社,2006.

[7] 刘桂玲,李杰.GB 4962—2008氢气使用安全技术规程[S].北京:中国标准出版社,2008.

[8] 王森.在线分析仪表维修工必读[M].北京:化学工业出版社,2007.

[9] 金义忠,曹以刚,杨支明,等.在线分析工程技术导论[J].分析仪器,2008(05):39-45.

[10] 季善义.热导式氢分析器[M].北京:化学工业出版社,1988.