曲轴连杆颈正交车铣加工工艺的研究

周建江 夏焕金 陆忠民 蒋文伟

(中国南车戚墅堰机车有限公司 江苏常州 213011)

引言

车铣加工是近十年来发展起来的新型、高效及高质量的切削加工方式,它是利用铣刀旋转和工件旋转的合成运动来实现对工件的切削加工。按照刀具旋转轴线与工件旋转轴线相对位置不同,车铣加工主要可分为轴向车铣(即刀具的旋转轴线与工件的旋转轴线相平行)和正交车铣(即刀具的旋转轴线与工件的旋转轴线相垂直)[1-2]。

曲轴是内燃机的关键零部件,也是最难加工的零部件之一,其加工难点主要体现在曲轴连杆颈的加工。正交车铣加工曲轴连杆颈是当今最先进的连杆颈粗加工方式[3-5]。加工过程中,铣刀作随动切削运动,刀具的位置对切削加工的影响较大,运动模型比传统的加工方式复杂,因此,本文对曲轴连杆颈正交车铣加工的刀具路径数学模型、切削时刀具的进、出刀点的位置、刀具及刀具与曲轴之间的偏心量等工艺参数进行研究和分析。

1 刀具路径的数学模型的建立

曲轴连杆颈正交车铣加工是用车铣复合加工中心来加工的,加工过程中要采用X、Y、Z及C轴联动,因此首先要建立刀具的加工路径的数学模型。

曲轴连杆颈正交车铣加工示意图如图1所示,图中X0Y坐标系是机床坐标系,坐标零点是曲轴的回转中心,A点为连杆颈上任意一点,在X0Y坐标系下其方程为公式(1)。

式中:R0——曲轴连杆颈与主轴颈之间的中心距;

R——连杆颈的半径;

θ——任意点A与X轴的夹角。

图1 正交车铣连杆颈示意图

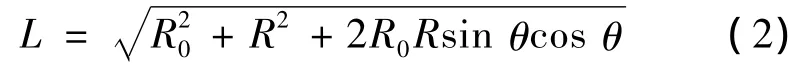

当曲轴以均匀的角速度ω旋转时,因连杆颈上各点到回转中心的距离等,同一时刻,连杆颈上各点线速度也不相等,要保证连杆颈在连续车铣加工过程中切削平稳,则必须保证在加工连杆颈上各点的切线速度相等。连杆颈上任意点A到回转中心的距离为公式(2)。

设在加工连杆颈最高点时(图1中铣刀加工的位置),曲轴旋转角速度为ω0时,如要保证加工连杆颈上任一点的线速度相等,则在加工连杆颈上任一点曲轴旋转的速度为公式(3)。

由公式(2)和公式(3)可知:

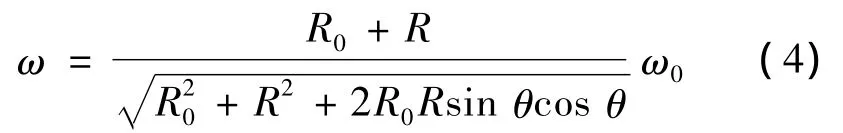

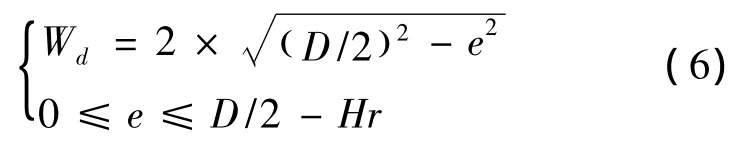

车铣加工中心在车铣加工连杆颈时,曲轴不断旋转,曲轴的主轴颈和连杆颈的角位移和角速度是相等的,即要加工连杆颈上任一点A,则曲轴要旋转的角位移为θ。由于曲轴不断旋转,使工件坐标系也不断旋转,由坐标系旋转的几何关系可得,任一点A在工件坐标上的方程为公式(5)。

2 切入点和切出点的选择

由公式(5)可知,X、Y和C三轴联动时,C轴的零点为曲轴的主轴颈中心与连杆颈中心的连线与X轴的正方向重合时,如图1所示,刀具从连杆颈的最高点处进刀可保证刀具有效进刀,防止不必要的扎刀,尤其是在加工如图2所示的连杆颈处内R倒角时,从连杆颈的最高点处进刀切削,切削深度和刀具受力是逐渐增加直至稳定,这样可提高刀具的使用寿命,避免过切和撞刀的情况出现。当车铣连杆颈内R倒角时,铣刀采用成型铣刀,在机床Z轴和X轴方向都有较长的切削刃,相互可能出现干涉的情况,在最高点处进刀、出刀也是唯一的选择。车铣过程中如有Z轴与C轴一起联动,则在Z轴方向以螺旋进给方式进刀,Z轴每达到一个进给的位置后,则需要铣刀最少走完一个圆周车铣循环来加工完由于螺旋进给留下的余量。为了避免每次在C轴的同一位置处螺旋进刀而产生刀痕,在车铣循环来加工螺旋进给留下的余量时让铣刀每次进给一个大于360°不定值的整圆。

图2 曲轴连杆颈内R倒角示意图

车铣加工时,数控系统是用圆弧来拟合公式(5)各个点的,为保证点与点之间光滑联接,在连续路径,轮廓以恒定的轨迹速度运行,不能用准停精确的定位,因此在运用公式(5)编制宏程序时,只能用G01、G02和G03指令,不能用产生准停精确的定位指令G0。

3 偏心量e及刀具的选择

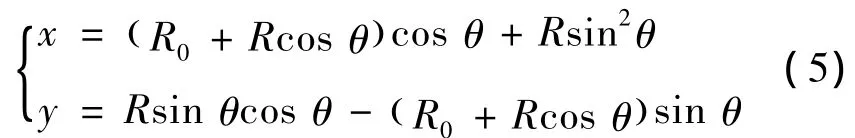

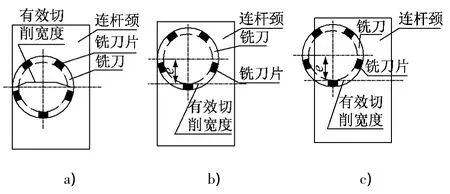

车铣时,如图1、图3所表示的偏心量e是决定周切削刃参加切削还是端刃参加切削。当偏心量e值不相同,则铣刀切削的有效位置也不一样。当偏心量值e=0,其切削刃是端刃(如图3a)所示);当偏心量值e=D/2-Hr,其切削刃是周切削刃(如图3b)、c)所示);当 0≤e≤D/2-Hr,其切削刃为端刃和周刃。车铣加工连杆颈,刀具切削部位的瞬时形状是圆柱母线的一部分,要保证精加工出的连杆颈母线自身直线度及与曲轴主轴颈的轴线的平行度,则每次有效切削宽度的总长应大于连杆颈的宽度。由图3b)图可知,要使有效切削宽度从连杆颈一端开始,侧铣刀在曲轴的轴向上要偏移一距离,铣刀盘有一部分在连杆颈的外侧(如图3c)所示)。铣刀车铣连杆颈的有效宽度Wd应满足公式(6)的要求。

公式(6)中D表示铣刀盘直径,Hr表示刀片的切削宽度,e为铣刀轴线与连杆颈中心线的偏心量。

图3 有效切削宽度与偏心量的关系示意图

刀具的大小和形状与切削加工的质量和效率紧密相关。如图4所示,因连杆颈两侧的曲柄和平衡块的存在,在车铣连杆颈时,铣刀浸没在曲柄内,与挖槽加工状态相似,因此铣刀的直径D不能超过连杆颈宽度,考虑到加工效率和机床的刚性,粗车铣连杆颈时,铣刀直径D为连杆颈宽度的60%-75%,精车铣时,铣刀直径D为连杆颈宽度的70%-85%。当车铣如图2所示有内R倒角结构的曲轴连杆颈时,铣刀和连杆颈的位置如图3c)所示;当车铣只有外R倒角结构的曲轴连杆颈时,铣刀前后要有两种偏心量,位置如图3a)、图3b)所示。

图4 曲轴连杆颈加工示意图

4 验证

某公司调用按公式(4)、(5)编写的连杆颈车铣加工宏程序分别对连杆颈的左、右侧各车铣加工一次(如图5所示),连杆颈的宽度为184.7 mm,采用Φ135 mm的可转位铣刀盘,切削刃长度为35 mm,偏心量e为35 mm,加工出连杆颈圆度为0.05 mm,表面粗糙度为Rz3.0(如图6所示),验证了以上的连杆颈正交车铣加工路径的数学模型和车铣加工曲轴连杆颈时的进、出刀点的位置、刀具及刀具与曲轴之间的偏心量等工艺参数的选择原则。

图5 精车铣连杆颈时刀具所处的位置

图6 精车铣后的连杆颈

5 结束语

曲轴连杆颈的车铣加工是一种新型复杂的加工方式,其对机床、数控系统、刀具及数控程序的编制要求非常高,随着机床数控技术、刀具及CAM软件的发展,曲轴连杆颈的车铣加工工艺会得到更高、更快的发展。

[1]贾春德,姜增辉.车铣原理[M].北京:国防工业出版社,2003:1-3.

[2]夏焕金.凸轮轴凸轮型面车铣加工工艺的研究[J].机车车辆工艺,2010(5):11-13.

[3]朱立达,等.正交车铣三维切屑理论建模研究[J].东北大学学报:自然科学版,2012(1):111-115.

[4]金成哲,贾春德.正交车铣高强度钢切屑形成机理的研究[J].哈尔滨工业大学学报,2006(9):1610-1612.

[5]孙建业,马骏.车铣复合加工的切屑形态分析[J].制造技术与机床,2009(12):72-74.