全膜法水处理技术在电厂锅炉补给水处理中的应用

姜东升,戚更生

(江苏射阳港发电有限责任公司,江苏盐城2 2 4 3 4 5)

全膜法水处理是指整个锅炉补给水处理系统均采用膜处理工艺,即超滤(U F)+反渗透(R O)+电除盐(E D I)工艺,以取代传统的多介质过滤和离子交换工艺。以高分子分离膜为代表的膜分离技术是一种新型的流体分离单元操作技术,一般可分为微滤(MF)、超滤(U F)、纳滤(N F)、反渗透(R O)4类,其分离精度按照以上顺序越来越高[1],E D I因其应用了电渗析技术实现离子交换树脂的连续再生,通常也被纳入膜法分离技术之列。近年来,全膜法技术由于其高产水水质,以及价格不断下降,逐渐为电力系统所接受。

1全膜法技术特点

1.1典型流程

全膜法典型流程如图1所示,正常情况下,可根据原水水质情况确定是否上混凝澄清设备以及视原水含盐量的情况确定是否设置二级R O系统。

图1全膜法典型流程图

根据原水水质情况,某电厂水处理流程设计为:射阳河水→2×1 6 0 t/h混凝反应沉淀池→2×1 6 0 t/h空气擦洗滤池→8 0 0 m3化学原水池→原水泵(变频)→原水加热器→自清洗过滤器→2×8 5 t/h U F→2×1 0 0 m3U F水箱→一级R O升压泵→一级R O保安过滤器→2×6 4 t/h一级R O→1 0 m3一级R O产水箱→二级R O升压泵→2×5 6 t/h二级R O→1 0 m3预除盐水箱→E D I给水泵→2×5 0 t/h E D I→2×3 0 0 0 m3除盐水箱→除盐水泵→除盐水补水母管。

1.2 UF技术

U F是一种以机械筛分原理为基础,以膜两侧压差为驱动力的膜分离技术。它是一种流体切向流动和压力驱动的过滤过程,并按分子量大小来分离颗粒,通常超U F的孔径为2 5~3 0 n m[2]。U F能够有效去除水中的悬浮物、胶体、有机大分子、细菌、微生物等杂质。由于U F具有优良的过滤性能 (如表1所示),因而被广泛应用于各种水处理系统中。

表1 UF与常规凝聚-澄清-过滤的比较

某电厂水处理系统选用的U F膜为N O R I T的立式中空纤维膜元件,膜孔径为2 5 n m。膜材质选用机械强度好、抗污染能力强、透水性强的聚醚砜材料。其过滤方式为内压式过滤,具有布水均匀、无清洗死角等优点。过滤过程为死端过滤,极大提高了水的回收率,降低了能耗。系统设置2套U F装置,正常出力为2×6 4 m3/h,自动运行时一用一备。当被选择的产水箱液位高报警时,U F装置停止制水。

1.3 RO技术

R O技术应用于水除盐系统中基本解决了再生后废酸碱污染环境的问题。R O膜是一种具有选择性透过性能的半透膜,某些分子透过膜的速率较大,而其他分子透过膜的速率则相对很小,从而达到淡化、净化或浓缩分离的目的[3]。R O技术对于水质含盐量的适应性特别强,因此,在缺水、高含盐量及靠近海边的地方,更显示了其技术优势。目前国内大部分电厂仅把R O当作预脱盐,后面仍然采用离子交换技术,即R O+二级除盐系统或R O+混床除盐系统。此时废酸碱的排放量与原来离子交换系统相比减少了9 0%。

某电厂R O系统包括一级、二级R O,合建在一个机架上。一级R O有2套共使用陶氏的B W3 0-4 0 0/3 4 i F R型膜元件1 8 0支,二级R O有2套共使用陶氏的X L E-4 4 0型膜元件8 4支。R O系统正常出力为2×5 5 m3/h,一用一备,投运状态的R O装置当出水电导率超标或者人为请求进入反洗时退出运行,进入反洗状态,当运行过程中产水箱水位高报警时,R O装置停止运行。

1.4 EDI技术

E D I技术彻底解决了酸碱再生的问题,更符合现代环保要求。E D I是一种将电渗析与离子交换相结合的新型水处理方法,利用选择性膜和离子交换树脂组成填充床,通过电渗析中的极化现象对离子交换树脂进行电化学持续再生,从而制取超纯水[4]。

某电厂E D I装置模块选择的是t r o p u r eX L-5 0 0 R L型,单个模块产水量2.3 m3,分为2组,每组2 4个模块,正常产水量2×5 0 m3/h,回收率9 5%。E D I装置2套,一用一备,产水电导率超标或人为请求时退出运行,备用的E D I投入运行,选定的产水箱水位高报警时运行的E D I系统停止运行。

由于E D I特殊的结构特点,对进水的水质要求很高,必须放置在R O的后面。为确保E D I运行正常,一般在E D I前面采用两级R O系统,脱去大部分杂质后的水进入E D I。

2全膜法与离子交换法的比较

电力工业中要求电厂超高压以上锅炉用水水质电导率<0.2μS/c m(电阻率>5 MΩ·c m),二氧化硅含量<0.0 2 m g/L,而原水仅经一级离子交换或二级R O除盐达不到要求,需经混床或E D I处理。对系统出力均为1 0 0 t/h,原水含盐量约为4 0 0m g/L,暂硬约为4.3 1 m m o l/L的水质综合比较如下。

2.1系统出水水质比较

从2种工艺的出水水质看(如表2所示),均能满足机组的补水要求。但全膜法的出水水质较离子交换工艺的好,主要是E D I装置在进水含盐量很低的情况下,其除盐效果更好。某电厂水处理系统运行实践证明,E D I的出水电阻率可达到1 6 MΩ·c m,即电导率为0.0 6 7 μS/c m。

表2全膜法与离子交换法出水水质比较

2.2系统比较

(1)系统工艺比较。虽然离子交换工艺的出水水质完全满足该工程的锅炉补水水质要求,但需要消耗大量的酸碱再生树脂,而全膜法工艺仅需要少量的阻垢剂、氧化剂和还原剂等药品。尽管离子交换工艺系统的废水排放量较全膜法工艺的低,但其废水中含有较大量的酸碱液,且含盐量较高,使废水回收利用受到限制。而全膜法主要是一级R O排放的废水,除了含有极少量的磷类阻垢剂 (约小于1 0 m g/L)外,就是溶解固形物,含量是原水的4倍。

(2)系统操作与控制比较。2种工艺均采用程序控制自动运行,离子交换工艺操作较为繁杂,酸碱设施易腐蚀,检修维护工作量大。而全膜法工艺R O装置及E D I装置的运行主要是靠升压泵起停,操作维护简便。离子交换工艺中由于离子交换器阀门较多,设备需定期再生,控制点数相应就多,粗略统计离子交换工艺比全膜法的控制点数多2倍以上,操作维护繁琐。

(3)设备布置及占地面积。全膜法R O装置预处理工艺过滤器的滤速一般控制在5~8 m/h,而离子交换工艺预处理滤速达到1 0~1 2 m/h,加上R O的水回收率较后者低,进水量大,所以全膜法工艺的过滤器数量偏多,从而2种工艺的占地面积相同。全膜法工周期短,设备可以在工厂预组装,现场安装工作量小。离子交换工艺设有酸碱贮存及废水池,总体上土建工程量较大,设备均为大罐体,现场安装工作量大。

需要指出的是,上述结果是在原水含盐量相对较低的情况下进行的比较。若原水含盐量较高,单一的离子交换工艺远不能满足节省占地和降低酸碱消耗的要求,目前电厂的水处理系统中广泛采用一级R O与传统离子交换工艺相结合的系统设计。在这种情况下,全膜法的投资与一级R O+阳床+阴床+混床工艺的投资相差不是很大,因此全膜法工艺的综合优势更为显著。

2.4技术经济分析

以单套产水量为5 0 m3/h全膜法处理系统与产水量为8 0m3/h的离子交换系统制水成本进行比较,结果如表3所示。由表3可以看出,在相同原水的情况下离子交换系统制水成本比全膜法处理系统高出约0.7 8元/m3,若按电厂年需要用水量2 0 0万m3计算,则年运行费用可节约1 5 6万元。如产水量都为5 0 m3/h采用全膜法水处理系统比离子交换系统基建总投资高出约1 2 5.7万元,但在年产水量2 0 0万m3的情况下,新建项目采用全膜法系统,投资差额一年就可收回,而且无酸碱排放,社会效益显著。

表3 全膜法与离子交换法制水成本比较

3应用情况

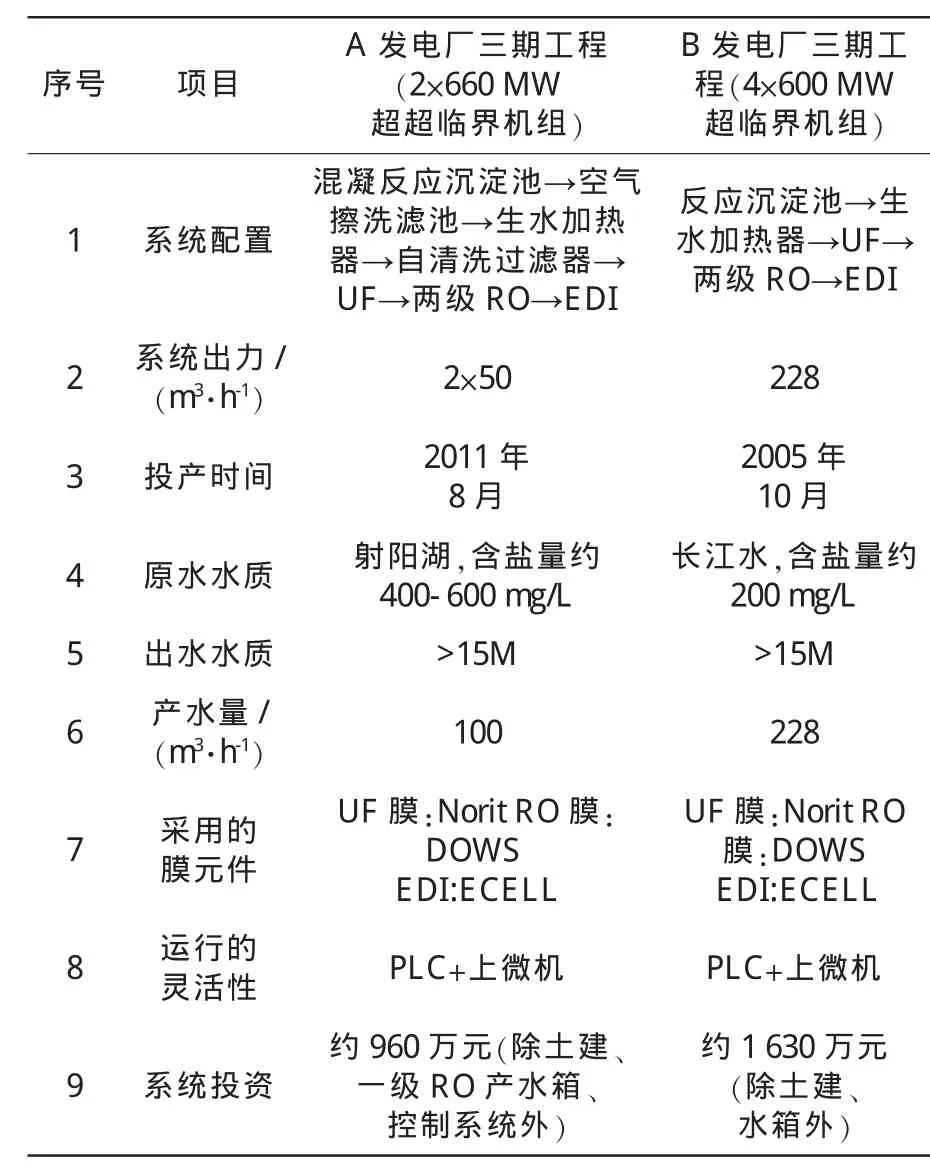

R O+E D I的方案最近几年在国内逐渐推广采用,且大部分用于电子等行业(如表4所示)。随着R O+E D I技术的日趋成熟,在电力系统的应用将越来越普遍。

4结束语

随着水处理技术的发展,绿色环保的电厂是我国电力事业发展的必然趋势。R O+E D I没有酸碱贮存及再生,大大降低了运行人员的劳动强度,增强了运行的安全性。以U F+R O+E D I组成的全膜水处理技术,具有出水质量高、连续生产、使用方便、不用酸碱、不污染环境、占地面积小、运行经济等优点,今后必将替代二级离子交换除盐系统,成为电厂锅炉补给水精处理的主流。

表4全膜法系统在国内电厂中的应用

[1]周柏青.全膜法水处理技术[M].北京:中国电力出版社,2 0 0 6.

[2]张建功.超滤技术在电厂化学水处理中的应用[J].北京电力高等专科学校学报:自然科学版,2 0 1 1(7):9 0.

[3]李培元.火力发电厂水处理及水质控制[M].北京:中国电力出版社,2 0 0 0.

[4]李志军,夏中明,周柏青,等.E D I连续脱盐机理的研究[J].工业用水与废水,2 0 0 4(8):1 7-1 9,2 4.