锦屏一级水电站石粉堆存方式研究

秦光辉,柏仲生

(中国水电顾问集团成都勘测设计研究院, 成都 610072)

锦屏一级水电站位于四川省盐源县和木里县交界的雅砻江干流上,是雅砻江水能资源最富集的中下游河段五级开发中的第一级。电站位于高山峡谷地区,岸坡陡峻,工程区内可供利用的平缓山坡与滩地较少。电站以发电为主,兼有防洪、拦沙等作用。水库正常蓄水位1880m,总库容77.6亿m3,调节库容49.1亿m3,为年调节水库。电站装机容量3600MW。锦屏一级水电站属于一等大(1)型工程,枢纽由挡水、泄水及消能、引水发电等永久性建筑物组成,挡水建筑物采用混凝土抛物线双曲拱坝,最大坝高305m,坝顶高程1885m。

工程混凝土细骨料料源为三滩右岸大理岩,砂石加工系统布置在坝上游右岸5km左右的缓坡地。加工系统人工砂生产能力约400t/h。

1 问题的提出

1.1 大量废弃石粉的产生

细骨料料源大理岩以灰色中细晶大理岩、浅灰~灰白色细晶大理岩为主,夹白色中晶大理岩,约占料场总量的20%~30%。其呈条带状或透镜体状分布于料场岩体中,开采时无法将其剔除。白色中晶大理岩强度偏低,锤击易成粉末,在砂石骨料加工过程中产生大量的石粉。

在三滩砂石加工系统生产过程中,大理岩破碎后原状砂中石粉含量达55%~65%。即每生产1t成品砂,即产生1t石粉需废弃。经测算每小时将产生约300m3,工程期共约产生134万m3石粉。如此巨大的石粉弃料,在水电工程中尚属首例。

1.2 石粉的堆存难题

石粉是在本工程混凝土大量浇筑时产生,此时工程开挖已基本完成,各渣场堆渣已结束。根据本工程特点,废弃石粉只能运到最近的且渣场容量有富余的三滩沟渣场堆存。三滩沟渣场规划堆渣容量约2100万m3,目前在沟口以内600m范围内堆存了约1000万m3石渣,渣顶平台面积约8.5万m2,堆渣坡脚向沟内还有约600m长范围可供堆渣,还可堆存约1000万m3石渣。

1.2.1 渣场顶部平台堆存困难

石粉采用自卸汽车运到三滩沟渣场顶部平台堆存,在堆存过程中时,由于石粉颗粒较细,汽车无法在石粉上行走,因而,石粉只能在平台上堆一层,堆料高度仅约1m,不能再向上堆高,顶部平台最多只能堆存约9万m3石粉,远远不能容纳134万m3石粉。

1.2.2 无法直接向沟内堆存

如在渣顶平台无法堆存时考虑在平台边缘沿渣坡向沟内堆存,但因石粉松软,汽车不能堆远,只能在平台边缘向下倾倒,故堆存量也有限。而且三滩渣场沟水处理为透水坝型式,靠堆渣体自行渗透过流,为避免石粉堵塞渗流通道,不能将石粉直接堆在沟底,致使本工程石粉堆存非常困难。

沟内堆存石粉,必需先在沟底垫石渣,形成透水体,将沟水渗透到雅砻江内。采取垫渣措施后,可形成约6万m2的平台,根据前面渣顶平台堆存经验,若无可行的堆存方案,仍无法堆存134万m3石粉。

大量石粉堆存在水电工程中实例缺乏,无相关实施经验借鉴,需对石粉堆存方案开展可行性方案比较。

2 石粉堆存方案设计

石粉堆存困难的原因主要是松软的石粉不能承受机械行车的压力。根据本工程的特点,可从以下两方面进行方案设计:

(1)混合堆存方案。即通过掺入某种材料,改变石粉松软的特性,来提高石粉的承载力,达到行车的承载要求。

①在石粉中掺入水泥,通过水泥使石粉胶结。若采用1∶3~1∶5的水泥砂浆方式,水泥用量巨大。三滩沟渣场石粉堆存量180万t,需水泥约15万t,单水泥费用将达7000多万元,方案不可行。

②在石粉中掺入土壤固化剂之类的外加剂。美国在伊拉克战争中采用了一种沙漠固化剂,即在沙中掺入少量的固化剂,与砂混合几小时后即可满足直升飞机起降和行车要求。但该种材料国内尚未引进。

③就近取材,在石粉中掺入一定比例的石渣,石渣作为骨架,石粉填充其空隙,达到提高承载力的目的。

(2)采用其他堆存方式,不需汽车等机械在石粉上行走作业

①胶带运输机。将胶带运输机安装好后,直接在空中卸料堆存,可避免直接在石粉上行走作业。

②混凝土布料机,在沟两岸适当位置布置布料机,利用其较长的悬臂胶带机将石粉堆存到沟中。

③混凝土泵输送,即把石粉加水搅拌后用泵送到沟内。由于没有试验资料,在输送过程中易发生石粉和水产生离析而堵塞管道,同时工艺相对复杂。

根据以上分析,结合三滩大理岩石粉的特性、堆存量及强度等情况,初步拟定三个相对可行的方案:混合堆存方案、布料机堆存方案,以及胶带运输机堆存方案。

2.1 方案一(混合堆存方案)

采取将石粉与石渣混合,让石粉填充石渣空隙,石渣作为混合渣的骨架,达到提高其承载力、降低沉降量的目的。

根据现场通行实验表明,当石粉与石渣混合比例体积比为1∶1.2时,可满足25t汽车和履带式车行走要求。因此134万m3石粉需混合石渣料约161万m3,混合后体积约290万m3,堆存在三滩沟渣场内。

堆存混合渣料前需在沟底垫30m厚的石渣透水体。根据剖面计算,本方案垫底大块石料约3.8万m3,回填石渣约68万m3。在垫渣工作完成后,铺土工布,再填50cm厚的砂砾石保护层,土工布面积约4.1万m2,砂砾石1.0万m3。为防止上游侧石粉滑落到沟底,在垫渣平台前端设置5~10m高的钢筋石笼挡墙,并覆土工布。

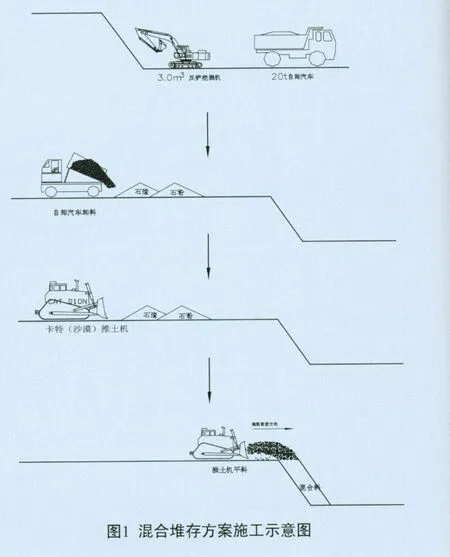

石粉用20t自卸汽车从三滩砂石系统运来后,沿垫渣平台上游侧堆存。堆一车石粉,堆一车石渣,按体积比1∶1.2堆料,用推土机将其简单混合。分层堆筑,每层高度不宜超过1m。堆存示意见图1。

2.2 方案二(布料机堆存方案)

由于石粉松散,汽车不能在石粉上行走,考虑利用混凝土布料机较长的悬臂胶带机来堆存石粉,同样先在沟底垫渣后,将石粉用汽车卸到布料机上料胶带机的受料仓内,再通过其悬臂胶带机来堆存,可避免在石粉上行车作业的困难。

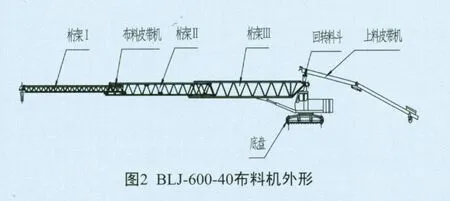

垫渣方案基本同方案一。石粉堆存采用BLJ-600-40自行履带式布料机堆存石粉。其外形见图2。

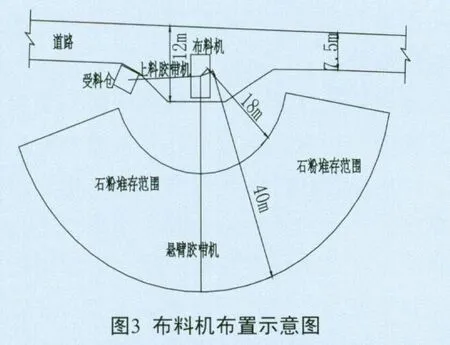

石粉从三滩砂石加工厂用汽车运到垫渣平台后,卸料到布料机上料胶带机的料仓内,再通过40m长的悬臂胶带机将石粉堆存在沟内。为尽可能的堆存石粉,布料机向沟内旋转,并将悬臂在18m~40m范围内伸缩。所有胶带机下料处均采用喷水除尘措施。经计算高峰期需布置2台布料机。布料机堆存示意见图3。

2.3 方案三 (胶带机堆存方案)

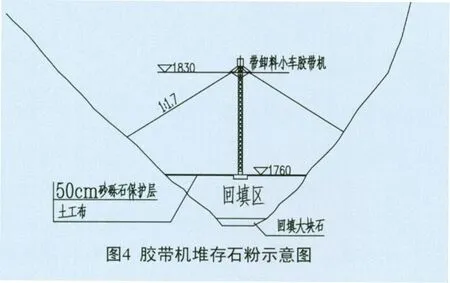

本方案采用胶带机在渣场内运输堆存石粉,在沟底垫渣工作完成后,在渣场内安装胶带机,石粉运到渣场的受料坑后,用胶带机运输堆存。

垫渣方案与同方案一。汽车将石粉运到三滩沟渣场受料仓,再下料到胶带机上,通过三条胶带机堆存到沟内。胶带机堆存示意见图4。

3 石粉堆存方案比较

3.1 技术比较

(1)技术难度方面

方案一的难点在于如何使石粉和石渣混合均匀,石粉和石渣运到堆存平台后,可采用推土机进行混合、平整,使其混合均匀。总体而言该方案实施技术难度较小。

方案二中布料机需布置在沟边道路上,布料机布置位置和回车平台处需12m~15m宽,布置较为困难,采用石渣靠路边回填可形成回采平台,施工实施难度不大。

方案三需在1760m高程平台上布置胶带机栈桥,栈桥高程1830m,排架高度约70m,钢结构工程量大,对钢结构设计要求高,高排架、大跨度的钢结构制作安装要求高。由于胶带机桁排架基础位于石渣上,基础存在不均匀沉降的问题,桁排架及胶带机安装施工难度较大。因此,该方案存在较大的技术难度。

(2)工程量及运输强度方面

方案一沟底垫渣71万m3,工程量较小。三滩沟渣场堆存石粉134万m3,需混合用石渣160万m3,从渣场就近翻运,高峰时段石粉与石渣运输强度约900t/h,用20t汽车运输,单向小时行车密度约50辆/h,道路运输强度较高。

方案二垫渣82万m3,工程量较大。道路运输石粉强度为400t/h,采用20t汽车,单向小时行车密度约30辆/h。道路运输强度较小。

方案三,垫渣82万m3,钢结构约850t,混凝土3000m3,工程量巨大。石粉采用胶带机运输,胶带机运输强度400t/h,道路运输强度几乎为零。

(3)准备工程工期方面

方案一垫渣总量约71万m3,从垫渣开始到堆存石粉至少需2个月。

方案二垫渣总量约83万m3,需3个月完成,布料机制造运输需2个月,因此从垫渣开始到堆存石粉至少需3个月。

方案三垫渣总量约82万m3,需3个月完成,胶带机制作3~4个月,安装调试2个月,从垫渣开始到堆存石粉至少需5~6个月。

(4) 运行管理方面

方案一,石粉、石渣运输、混合管理相对较简单。

方案二,布料机每隔30m左右需移动一次,需重新安装上料胶带机及受料仓,较繁杂。

方案三,利用胶带机堆存石粉,机械化程度高,减少了石粉的运输距离,石粉堆存强度可以得到保证。但胶带机设备的维护、零件的更换,受高胶带机栈桥的制约,不甚方便;无法更换大型设备和器材,石粉堆存的保障性较差。三个方案实施可行性比较见表1。

从表1可以看出,方案一具有实施难度小、土建工程量小、准备工期最短、运行管理简单等优点,故在技术上最优;方案二具有实施难度相对较小、土建工程量较小、准备工期相对较短的优点,故在技术上较优。方案三有实施难度较大,而且土建工程量大、准备工期长、运行管理难度大等缺点,在技术上难度最大。

3.2 经济比较

从垫渣工程、设备土建安装、运行维护等方面对三个方案进行经济性比较。各方案石粉从三滩砂石系统运到三滩沟渣场过程相同,其费用不参与比较。从运到三滩渣场后开始计算石粉运输费。

各种费用计算参照《锦屏一级水电站前期施工辅助工程有关专项设计复核概算》中的人工、材料基价和设备台班费,按水电建筑工程概算定额(2007年版)计算各项单价。三个方案费用只计算工程直接费。三个方案的相对经济比较见表2。

表2 各方案相对经济比较表(单位:万元)

从表2可看出,由于方案一需掺入161万m3石渣,其运输费约1578万元,且混合石渣需采用推土机推运约10m,费用约560万元,故在三个方案中费用最高;方案三胶带机桁排架钢结构工程量大,费用也较高。方案二垫渣完成后就采用布料机铺料,不需大的土建工作,费用最低。

3.3 推荐方案

综上,方案一技术上最优,但经济性最差;方案二技术上次之,经济性最优;方案三技术和经济上都劣于其他两个方案。方案二卸料时可调整悬臂胶带机角度,石粉卸料高度可以控制,同时在卸料点喷水雾,使扬尘得到控制,并且卸料点处无需人工作业。

考虑技术的可靠性和经济合理性,同时兼顾本工程施工进度、环境保护、水土保持等方面的要求,最终选择方案二(布料机堆存方案)作为本工程石粉堆存方案。

4 结语

在水利水电工程建设中,工程弃渣一般为土石方渣料,采用汽车运至渣场堆存,不存在技术难题。但本工程砂石系统产生大量的弃渣为石粉,汽车堆存困难。本文研究了三种堆存方案,通过技术经济比较选定采用布料机堆存方案。实施时利用现场已有的一台布料机立即投入使用,满足了石粉堆存紧迫的需要,高峰期又新购的一台新布料机,满足石粉堆存强度的需要,运行效果良好。该方案既满足了工程建设工期要求,又节约了工程投资,受到了业主好评。其他工程若开挖石渣时间与石粉产生时间一致,选择石粉与石渣混合堆存方案更经济、环保。本文对其他工程中出现类似情况具有一定借鉴意义。

[1]DL/T5397-2007 水电工程施工组织设计规范[S].

[2]水利电力部水利水电建设总局. 水利水电工程施工组织设计手册[M]. 北京: 中国水利水电出版社, 1997.

[3]全国水利水电施工技术信息网.水利水电工程施工手册[M]. 北京: 中国电力出版社, 2002.