矩形通道干涸点传热特性试验研究

李虹波,陈炳德,赵 华,熊万玉

(1.中科华核电技术研究院,广东 深圳518026;

2.中国核动力研究设计院空泡物理和自然循环重点实验室,四川 成都610041)

在流动沸腾情况下,临界工况有两种:偏离泡核沸腾工况和干涸工况。在反应堆发生失水事故后,堆芯可能出现干涸或大部分干涸。此时堆芯中的压力和流速一般都较低,所以低压、低流速之下的干涸传热研究对于反应堆安全设计尤为重要。与目前主流的水冷反应堆不同,液态金属快中子增殖堆的直流蒸汽发生器,其设计要求是部分水管传热表面需要连续工作在干涸后传热区。另外,干涸后沸腾传热在金属表面处理、化工设备、锅炉和制冷设备等很多工程领域中也经常出现。因此,干涸点传热的研究十分必要。

邹凌(2003)[1]针对中低压、低质量流速工况进行了圆管干涸试验研究。对进口含汽率、出口含汽率及质量流速等因素对干涸点热流密度的影响规律进行了讨论。作者基于微元段内液膜流量、夹带及沉积流量等参数的数值积分方法,对参数影响趋势及干涸点热流密度进行了计算。吴鸽平等(2004)[2]在垂直环形窄缝通道内进行了干涸点的试验研究。由内、外管热流密度的比值得出了出现干涸点的判据。试验中还研究了压力、质量流速和进口含汽率对干涸点处含汽率的影响。根据试验数据对古塔杰拉奇圆管干涸点关系式进行了修正,得到了适用于环形通道干涸点的经验关系式。杨晓强等(2005)[3]在双面加热的垂直环形窄缝通道内,对向上流动环状流的干涸热流密度进行了理论研究。樊普等(2006)[4]基于液滴夹带、沉积和液膜蒸发理论,对圆管内垂直向上的环状流的液膜厚度和液膜质量流速沿轴向的变化进行了预测。结果表明,当液膜蒸干时,干涸发生,此时的热流密度即为干涸点热流密度。段枫(2008)[5]等基于分离流模型,建立了垂直向上流动环形通道内环状流的三流体模型,并对干涸点进行了数值模拟。

关于干涸点传热已有的研究主要针对偏离泡核沸腾工况。近年来开展了一些针对干涸工况的研究,但流通通道多为圆形和环形通道,针对矩形通道干涸点传热的试验研究未见公开报道。本文采用矩形通道试验本体,针对这一问题进行了研究。

1 试验装置与方法

1.1 试验装置简介

本研究的试验回路流程如图1所示,包括电加热与冷却系统、试验段、预热段、质量流速供应与调节系统、测量与数据采集系统等几个部分。为使试验段进口总质量流速尽可能稳定,利用质量流速调节阀使主泵出口与试验段进口始终保持0.7 MPa左右的节流压降。

对于干涸点传热试验,试验段的进口含汽率是一个重要的测量参数,它是通过预热段的加热功率计算得到的。这就要求经预热段加热后的两相流体在进入试验段时的含汽率基本保持不变。因此,在进行回路安装时,保证试验段和预热段之间的连接距离较短,其连接距离为900 mm;同时在此段管路上用两层保温棉进行绝热保温。

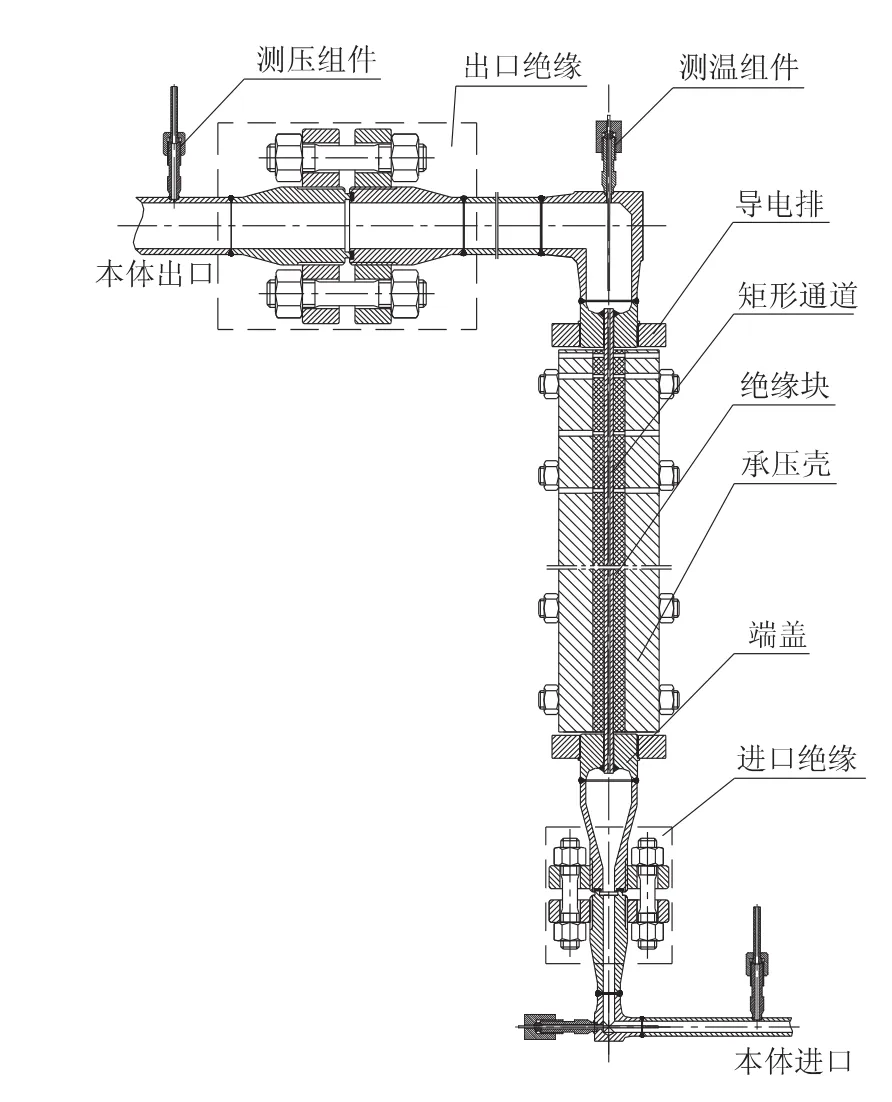

试验段为0Cr18Ni10Ti不锈钢垂直矩形通道,其周围套有一层云母玻璃,通过外部的承压壳来承受通道传来的压力,矩形通道的两端用0Cr18Ni10Ti不锈钢端盖与圆管连接,其结构如图2所示。矩形通道有效加热段长度为1 000 mm,上下测压点间垂直距离为1 357 mm。整个管路均用硅酸铝陶瓷纤维进行绝热保温。

图1 试验回路流程图Fig.1 Flow chart of experimental loop

图2 试验本体结构图Fig.2 Structure of test section

试验中采用大电流变压器和调压器对预热段进行加热,采用600 k W晶闸管电源直接对试验段进行加热。流经试验段的质量流速用文丘里流量计配ST3000智能式压差变送器测量。试验段进出口和预热段进口均装有取压嘴,与ST3000智能式压力(或压差)变送器连接来测量压力(或压降)。试验段进出口和预热段进口流体温度用φ1 mm的铠装N型热电偶测量。在加热段上沿流体流动方向,按照由疏到密的原则,布置13个壁面温度测点,采用I级精度的φ1 mm铠装N型热电偶测量。加热段出口附近布置有10个K型热电偶监控临界。所有测量信号都通过AT96数据采集系统连接到计算机进行监视和采集。

试验参数范围如下,系统压力:2~4 MPa;质量流速:135~425 kg/(m2·s);进口含汽率:30%~60%;试验段加热功率:0~22 k W;热流密度:0~493 k W/m2;加热方式:双面均匀加热。

1.2 试验方法

试验采用对大功率低热流密度预热器和低功率试验段进行直接电加热的方法。启动回路后,调节系统压力、进口质量流速及含汽率至设定值,逐步提升试验段加热功率,直至试验段出口处发生干涸。从饱和沸腾工况开始,全程采集试验数据。

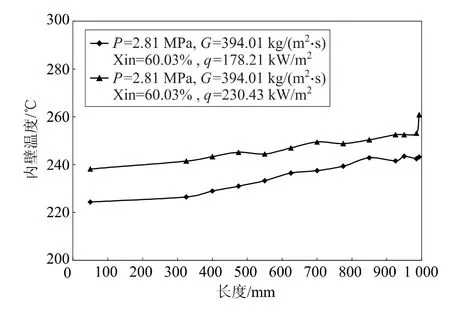

试验中主要依靠壁面温度沿长度方向随热流密度的变化情况来判断是否出现干涸。当试验段热流密度达到230.43 k W/m2时,在试验段出口附近的壁面温度出现了突变,说明此处出现了干涸现象,如图3所示。

图3 干涸点壁温分布Fig.3 Wall temperature distribution of dryout

2 试验数据的处理及结果分析

2.1 试验数据的处理方法

根据获得的试验数据,分别得出内壁温度、流体温度和热流密度。内壁温度根据平板一维导热关系,推导得到

式中:k(T)=a0+a1T为加热板的导热系数,单位W/(m·℃)。对于本试验所用的试验本体材料,其导热系数为

流体温度如国外一些学者[6]的假设,在计算传热系数时,取对应压力下的饱和温度。根据对流传热公式最终得到干涸点传热系数。

2.2 影响因素分析

影响干涸点的主要因素有进口含汽率,质量流速,以及系统压力。针对干涸点的热流密度、含汽率、壁面温度以及传热系数进行分析,从而得出这些热工水力参数对干涸点传热的影响特性。

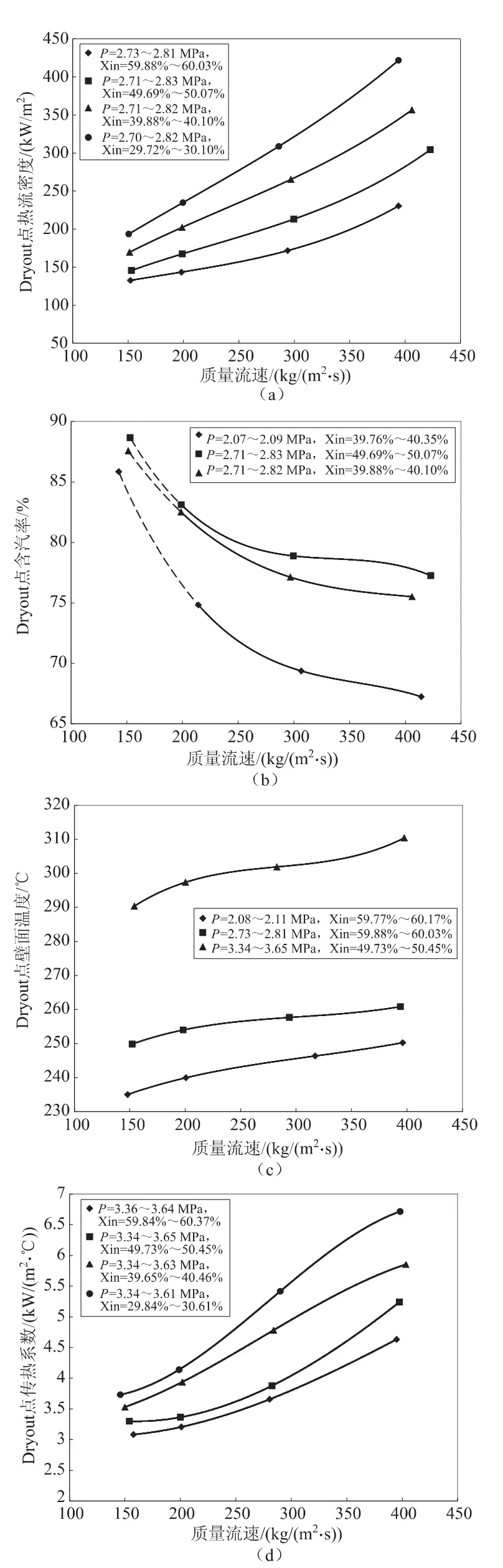

2.2.1 进口含汽率的影响

进口含汽率对干涸点传热的影响见图4。在本试验参数范围内,随着进口含汽率的增加,干涸点热流密度总是减小的。当流道内达到一定含汽率时,将形成环状流,壁面被一层液膜覆盖。随着热流密度的增加,这层液膜会不断变薄。当热流密度达到一定值后,液膜将被蒸干,形成干涸现象。在其他条件相同时,进口含汽率越高,流道壁面上形成的液膜就越薄。将液膜蒸干所需的热流密度就越小。

干涸点含汽率随着进口含汽率的增加而增加。进口含汽率越大,流道内蒸汽越多,覆盖在壁面的液膜越薄,表面张力减小,液膜蒸发速度加快。最终使得发生干涸时的含汽率增加。

图4 进口含汽率对干涸点传热的影响Fig.4 Effects of inlet quality on dryout heat transfer

图4 进口含汽率对干涸点传热的影响Fig.4 Effects of inlet quality on dryout heat transfer(续)

随着进口含汽率的增加,流道内发生干涸所需的热量减小。另一方面,蒸汽含量增加,导致蒸汽的流速增大,其带走的热量就越多。最终使得壁面温度降低。因此,在其他参数基本一致的情况下,干涸点处壁面温度随进口含汽率的增加而降低。

干涸点的传热系数随进口含汽率的增加而减小。进口含汽率增加,液相含量就相应减少,使流道内液相与汽相以及液相与壁面的传热减弱,导致其传热强度下降。

2.2.2 质量流速的影响

质量流速对干涸点传热的影响见图5。在其他系统参数基本保持不变的条件下,质量流速越大,流道内蒸汽流速也越大;同时较大的质量流速对应着较高的紊湍水平,加强了汽液相间的相互作用。流道内蒸汽与液膜间以及蒸汽与液滴间的换热得到明显的改善。壁面传给液膜的热量将绝大部分传递给蒸汽并被蒸汽带走。最终使得将流道内液膜蒸干所需的热流密度增大。因此,随着质量流速的增加,发生干涸的热流密度总是增加的。

图5 质量流速对干涸点传热的影响Fig.5 Effects of mass flow velocity on dryout heat transfer

在本试验参数范围内,随着质量流速的增加,干涸点含汽率总是减小的。质量流速增加,流道内蒸汽的流速增大,汽液两相间的换热得到加强,多数热量被蒸汽带走,导致用于液膜蒸发的热量相对减少。因此,发生干涸时的含汽率减小。

随着质量流速的不断增大,流道内发生干涸所需的热流密度随之增加。当加热热流密度达到所需值而使流道内产发生干涸时,对整个流道提供的热量就越大,使得流道内在发生干涸时的壁面温度升高。因此,干涸点壁面温度随质量流速的增加而升高。

质量流速增加,相当于加强了汽相与壁面以及汽相与液相之间的相互作用,使得整个流道内的传热得到增强。因此,干涸点的传热系数随质量流速的增加而增大。

2.2.3 系统压力的影响

系统压力对干涸点传热的影响见图6。随着系统压力增大,干涸点热流密度总是增大。在其它系统参数基本相同的条件下,系统压力增大,蒸汽的密度将增大,使得液膜的密度减小,表面张力减小,增强了汽相与液相间的对流换热,因而蒸汽的传热性能得到增强。另一方面,当系统压力增大,则流体的饱和温度也随之升高,液膜的蒸发量将减少,加热壁面蒸干液膜所需的热量将增大。因此,提高了干涸点的热流密度值。

图6 系统压力对干涸点传热的影响Fig.6 Effects of system pressure on dryout heat transfer

系统压力越高,发生干涸所需的热流密度越大,即流道内越不容易出现干涸现象。要使流道内出现干涸就需要更大的热量,使得在发生干涸时的含汽率相应增加。因此,随着系统压力的升高,干涸点含汽率总是增大的。

在本试验参数范围内,干涸点处壁面温度随着系统压力升高而升高。系统压力升高,流道内发生干涸所需的热量也随之不断增大。同时,压力越高,流体饱和温度越高。最终导致流道内在发生干涸时的壁面温度升高。

系统压力越高,蒸汽的传热特性就越好。这就使得整个流道内的传热能力得到增强。因此,随着系统压力的升高,干涸点的传热系数总是增大的。

2.3 干涸点经验关系式

2.3.1 已有关系式说明

(1)Biasi关系式[7]

当Dh≥0.01 m 时,n=0.4;当 Dh<0.01 m时,n=0.6。

适用范围:圆管;P:0.27~14 MPa;G:100~6 000 kg/(m2·s)。

(2)CISE关系式[8]

适用范围:圆管和环形通道;P>0.45 MPa;G>50 kg/(m2·s)。

(3)修正的古塔杰拉奇关系式[2]

适用范围:环形通道;P:2~3 MPa;G:26~69 kg/(m2·s)。

2.3.2 试验数据与已有关系式比较

各关系式与试验数据的比较如图7所示。从图中可以看到,Biasi关系式的误差较大,CISE关系式普遍偏低,古塔杰拉奇关系式普遍偏高。

图7 试验数据与关系式的比较Fig.7 Comparison of experimental data to correlations

Biasi关系式计算结果随压力的降低明显偏低,且误差较大。Biasi关系式对干涸点热流密度的描述完全是局部参数的函数,在这种描述系统中无法考虑到上游流动工况以及热流密度分布对下游干涸的影响。因此,Biasi关系式无法作出精确的描述。

CISE关系式为XDO-Lb形式,其对干涸的描述为干涸点含汽率。CISE关系式计算结果随质量流速增大明显偏低,但误差相对Biasi关系式较小,表明XDO-Lb型关系式对干涸点描述更为合理。

古塔杰拉奇关系式对干涸的描述同样为干涸点含汽率。经过针对环形通道的修正,误差明显低于Biasi和CISE关系式,但随着压力的降低,计算结果略为偏高。

2.3.3 新关系式的提出

干涸点产生在环状流动液膜蒸干处。在环状流中,流体由紧贴壁面的流动液膜、流道中央的中心汽流和汽流中的夹带液滴三部分组成。液膜表面蒸发速率、液滴沉积率和液膜表面的卷吸率决定着液膜的减薄速度,从而决定着干涸点的出现位置和干涸点处截面含汽率的大小。影响上述参数的因素主要有矩形通道结构尺寸,流体进口焓和矩形窄缝间隙。

与圆管和环形通道相比,矩形通道的窄边不发热,其两个宽边为加热壁面。这不仅会造成宽边和窄边之间的加热不均衡,还会造成流动的不均衡。本文认为,干涸点含汽率与窄边和宽边的比值s/b有关。

当矩形窄缝较小时,两边液膜之间的距离非常接近,与间隙较大的圆管等通道相比,中央汽流中夹带的液滴更容易沉降到通道壁面的液膜上。在干涸点产生的截面上,液滴数量和大小都比间隙较大的通道要小得多,干涸点处的含汽率更大。同时,古塔杰拉奇关系式是针对直径为0.008 m的圆管提出的。因此,可用0.008/Dh对矩形通道进行修正。

上游流体含汽率和壁面热流密度对下游干涸工况产生着影响,即干涸现象存在记忆效应。本文认为,干涸点含汽率与Hin/Hsat比值有关。

考虑到上述因素,对试验数据进行拟合,得到了适用于本试验参数范围的矩形通道干涸关系式

关系式的95%偏差边界DEV95%为14.37%,平均偏差RAVE为0.998,均方根偏差RMS为7.331%,标准偏差STD为7.328%。试验数据与本文关系式的比较如图8所示。

图8 试验数据与本文关系式的比较Fig.8 Comparison of experimental data to correlations in this paper

3 结论

通过对试验数据的分析和比较,得出以下结论:

(1)对干涸特征点传热特性的研究结果表明:随着进口含汽率的增加,干涸点热流密度减小,壁面温度降低,传热系数减小,干涸点含汽率随进口含汽率的增加而增加;随着质量流速的增大,干涸点热流密度增大,壁面温度升高,传热系数增大,干涸点含汽率随质量流速的增大而减小;随着系统压力的升高,干涸点热流密度增大,含汽率增加,壁面温度升高,传热系数增大。

(2)通过试验数据与已有关系式的比较表明,Biasi关系式计算值随压力的降低而明显偏低,且误差较大;CISE关系式计算值随质量流速的增大而明显偏低;古塔杰拉奇关系式计算误差较小。本文在古塔杰拉奇关系式的基础上,引入矩形通道尺寸和进口焓等影响传热的因素,得出了适用于本试验参数范围的矩形通道干涸关系式。关系式与试验数据吻合良好。

[1] 邹凌.圆管内向上流动的干涸试验研究[D].北京:中国原子能科学研究院,2003.

[2] 吴鸽平,吴埃敏,秋穗正,等.环形窄缝通道内流动沸腾干涸点的研究[J].陕西:西安交通大学学报,2004,38(7):686-689:697.

[3] 杨晓强,苏光辉,秋穗正,等.环形窄缝通道内干涸型临界热流密度的理论研究[J].原子能科学技术,2005,39(1):61-65.

[4] 樊普,秋穗正,贾斗南.垂直向上圆管环状流临界热流密度研究[J].核动力工程,2006,27(5):42-47.

[5] 段枫,苏光辉,秋穗正,等.垂直向上流动通道内环状流干涸点的理论研究[J].核动力工程,2008,29(1):87-90:105.

[6] 陈之航,等.气液双相流动和传热[M].北京:机械工业出版社,1982.129.

[7] Biasi L,Clerici G C,Gariibba S.Studies on burnout,Part 3[J].Energy Nuclear,1967,14(9):530-536.

[8] Bertoletti S,et al.Heat Transfer Crisis with Steam-Water Mixtures[J].Energy Nuclear,1965,12(1):121-172.