火力发电厂SCR脱硝控制系统设计及应用

贾 杰

(内蒙古电力勘测设计院,内蒙古 呼和浩特 010020)

0 引言

NOx不仅是酸雨形成的主要原因,而且可与碳氢化物等反应形成光化学烟雾,同时其对动植物生长还有很多负面影响[1-2],NOx是造成大气污染的主要污染源之一。通常所说的氮氧化物NOx有多种不同形式,其中NO和NO2是重要的大气污染物。我国氮氧化物的排放量中70%来自于煤炭的直接燃烧,电力工业又是我国的燃煤大户,因此火力发电厂是NOx排放的主要来源之一。

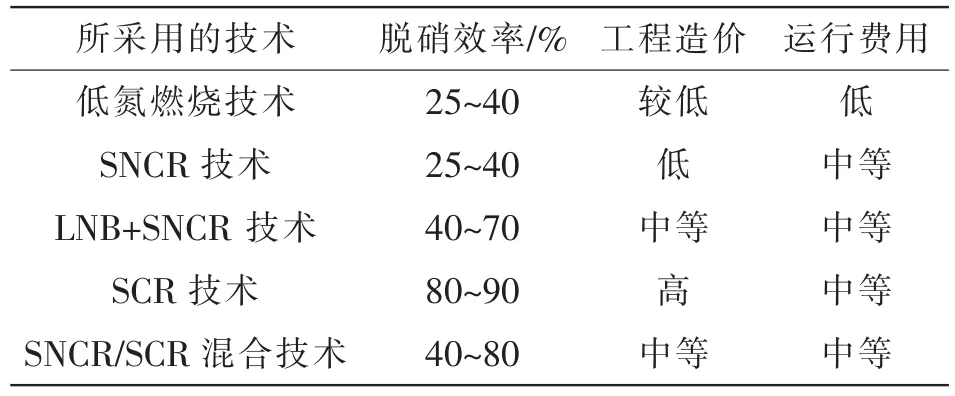

目前,降低NOx排放主要有两种措施。一是控制燃烧过程中NOx的生成,即低NOx燃烧技术;二是对生成的NOx进行处理,即烟气脱硝技术。表 1所示为低NOx燃烧技术和烟气脱硝技术对比[3]。表中:SCR指选择性催化还原法;SNCR指选择性非催化还原法;LNB+SNCR指低氮燃烧器选择性非催化还原法;SNCR/SCR指选择性非催化还原法和选择性催化还原法混合技术。

从表中可看出,低氮燃烧技术的脱硝效率仅有25%~40%,单靠这种技术已无法满足日益严格的环保法规标准。对我国脱硝而言,烟气脱硝技术将势在必行。世界各国对燃煤电厂烟气、汽车尾气中的NOx含量制定了严格的排放标准。越来越多的NOx排放的技术被应用于燃煤电厂的烟气处理工艺中,其中SCR技术由于其很高的脱硝率和较好的经济性而被国外很多的电厂所采用。随着我国的环保形势日益严峻,我国已开始逐步在大型燃煤电厂安装SCR脱硝装置,并且取得了很好的成绩,SCR方法已成为目前国内外电站脱硝比较成熟的主流技术。

表1 脱硝技术一般比较

目前越来越多的电厂采用了SCR技术脱硝控制系统。以正在建设的某厂为例,说明SCR脱硝系统在燃煤电厂的烟气处理中控制。脱硝装置由一家供货商成套供货,采用蜂窝式催化剂、还原剂为纯氨按锅炉最大连续出力工况(BMCR)设计,处理100%烟气量、2层催化剂(共3层,备用1层)条件下脱硝效率不小于80%,氨的逃逸率不大于3 ppm,SO2/SO3转化率小于1%,并且保证脱硝系统能在310~430℃连续运行。

1 SCR脱硝系统

工程为新建机组,脱硝装置与锅炉同步建设,SCR反应器直接布置在省煤器之后空预器之前的烟道上,脱硝系统按双烟道、双SCR反应器形式设计,单侧烟道反应器截面尺寸均按锅炉50%BMCR工况下烟气量设计,以保证满足锅炉各种负荷工况烟气量的要求。SCR脱硝系统主要包括以下系统:烟道及SCR反应器系统、氨喷射系统、稀释风系统、吹灰系统和氨站系统等。

SCR反应器为固定床、与烟气平行通道、垂直向下布置的形式,并且SCR反应器入口设置气流均布装置、入口和出口段分别设置有导流板。除了已有的催化剂,在脱硝效率下降到要求值前,将安装附加层催化剂,添加之后,可利用初始催化剂的活性,提高脱硝效率,延长催化剂的使用寿命。反应器支撑在底部钢架上,包括外壳和内部催化剂支撑结构,能耐内压、地震荷载、风载、催化剂荷载和热应力。反应器外壳有保温,能支撑整个荷重,并且是密闭的。内部催化剂支撑结构直接支撑催化剂。反应器外壳用钢板制作,外用梁进行结构加强和支撑。在催化剂底部装有密封装置,以防未处理的烟气泄漏。SCR脱硝装置能够在入口烟气粉尘和NOx浓度为最小值和最大值之间任何点运行。

每台锅炉设置有1套氨稀释系统,2套氨喷射系统,保证最大氨浓度小于5%,并使氨气和烟气混合均匀。系统的容量及配置满足脱出烟气中NOx最大值的要求,并留有适当的余量。从氨站送到脱硝区来的氨气,在混合器中与稀释风机送出来的空气均匀混合后,变成含氨浓度小于5%的氨气混合气体,在通过喷射系统喷入SCR反应器入口烟道,与烟气在进入SCR反应器本体之前充分混合,使催化剂均匀发挥效用。 每台炉设3台50%容量的稀释风机,2台运行,1台备用,设置有两套空气/氨气混合器以及两套喷射系统,其中喷射系统设置有手动流量调节阀,能根据烟气不同的工况进行微调节,保证NH3/NOx沿烟道截面均匀分布,以达到更好的脱硝效果。

脱硝系统采用“声波吹灰”吹灰模式,每台反应器安装1套声波吹灰系统,每一层催化剂都设置声波吹灰器。吹灰器的数量和布置能将反应器及催化剂中的积灰吹扫干净,避免因死角而造成催化剂失效导致脱硝效率的下降。

工程采用液氨来制备还原剂。氨站系统包括液氨卸料压缩机、储氨罐、液氨蒸发槽、氨气缓冲槽、稀释风机、混合器、氨气稀释槽、废水泵、废水池等。液氨的供应由液氨槽车运送,利用液氨卸料压缩机将液氨由槽车输入储氨罐内,储槽中的液氨输送到液氨蒸发槽内蒸发为氨气,经氨气缓冲槽来控制一定的压力及其流量,然后与稀释空气在混合器中混合均匀,再送达脱硝系统。氨气系统紧急排放的氨气则排入氨气稀释槽中,经水的吸收排入废水池,再经由废水泵送至废水处理厂处理。液氨储存及供应系统保持系统的严密性防止氨气的泄漏和氨气与空气的混合造成爆炸是最关键的安全问题。基于此方面的考虑,系统的卸料压缩机、储氨罐、氨气蒸发槽、氨气缓冲槽等都备有氮气吹扫管线。在液氨卸料之前通过氮气吹扫管线对以上设备分别要进行严格的系统严密性检查和氮气吹扫,防止氨气泄漏和系统中残余的空气混合造成危险。

为满足脱硝系统的安全可靠运行,在脱硝系统设置有彩色数字工业电视,作为脱硝系统的辅助监视系统,对脱硝系统中的一些重要的主辅设备实现全面监视。设置监视点:液氨储存蒸发区域、液氨卸车区域、还原剂制备车间控制室等区域。

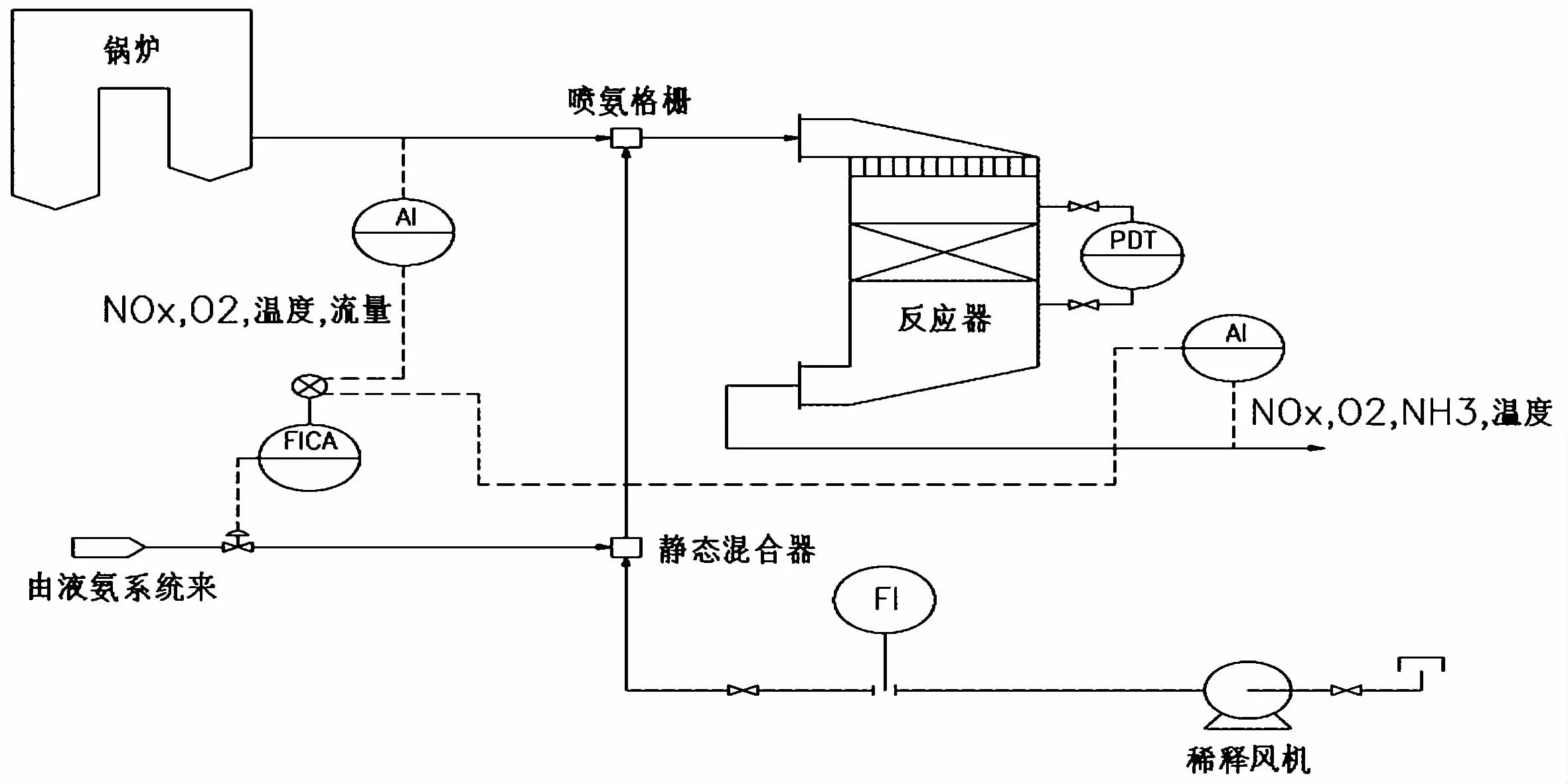

SCR脱硝系统工艺流程见图1。SCR脱硝系统主要优点有:脱硝效率高,无二次污染,运行维护费用小,被认为是最好的烟气脱硝技术。不足之处:建设投资费用大,存在少量NH3的泄漏。

图1 SCR脱硝系统工艺流程

2 SCR脱硝控制系统

目前电厂脱硝系统的控制大多直接纳入机组DCS系统,脱硝控制系统采用独立的冗余DPU。脱硝系统功能包括数据采集及处理系统(DAS)、顺序控制系统(SCS)、模拟量控制系统(MCS)。脱硝系统在集中控制室实现集中监控,由机组DCS的操作员站完成对其工艺系统的程序启/停、正常运行的监视和调整以及异常与事故工况的处理和故障诊断参数和设备的监控。

2.1 主要监控测点

SCR系统喷氨流量;SCR系统进口烟气流量;SCR系统出口烟气NOx;SCR系统进、出口温度;SCR系统进、出口烟气O2;SCR系统进口烟气NOx;SCR系统出口烟气NH3;SCR系统进、出口烟气差压;氨罐压力、温度、液位;液氨蒸发器温度;稀释风机控制;阀门位置显示和控制。

2.2 控制原理

SCR烟气脱硝控制系统利用固定的NH3/NOx摩尔比来提供所需要的氨气流量,进口NOx浓度和烟气流量和乘积产生NOx流量信号,此信号乘以所需NH3/NOx摩尔比就是基本氨气流量信号,摩尔比的决定是在现场测试操作期间来决定并记录在氨气流控制系统的程序上。氨喷射流量

式中:GNH3为氨喷射流量,m3/h;GF为锅炉烟气流量(干基:m3/h);GNOx为进口 NOx浓度 (实际氧量基准下 ppmvd);MX为摩尔比。

SCR脱硝控制系统根据计算出的氨气流需求信号去定位氨气流控制阀,实现对脱硝的自动控制。通过在不同负荷下的对氨气流的调整,找到最佳的喷氨量。氨气流量可依温度和压力修正系数进行修正。脱硝装置后的烟道中设有测量氨逃逸的计量计,当氨逃逸率大于保护值或氨气因为某些连锁失效造成喷雾动作跳闸,届时氨气流控制阀关断。

2.3 主要控制系统

2.3.1 氨供应控制系统

通过SCR系统进、出口烟道上设置NOx/O2取样分析仪、入口温度、反应器出入口压差、入口烟气含氧量以及SCR系统出口烟道上设置NH3逃逸取样分析仪,信号全部进入机组DCS进行监控并计算排放量。氨供应控制系统根据烟气侧所获得的NOx信号计算所需氨气的流量。控制器利用氨气流量控制所需氨气,使摩尔比维持固定。氨的供应控制系统对氨流量用温度和压力因子进行修正。进口NOx信号送入控制器,根据程序计算氨流量。用氨流量控制阀控制氨流量,从而控制器能保持出口NOx的浓度值。氨气供应管道上设有紧急切断阀,在烟气温度低于286℃或者氨气稀释比例高于14%时连锁切断氨气供应。

2.3.2 稀释风控制系统

由稀释风机提供空气流。氨气和空气流设计稀释比最大为5%。稀释空气由稀释风机出口管路引出。稀释风机提供到混合器中的稀释空气流量可用手动挡板进行控制,一旦设定好空气流量,将不再随锅炉负荷进行调节。根据氨气占整个混合气体的比例约5%,计算稀释空气的流量。在低负荷或低NOx值时,氨气浓度将低于5%。将空气流量信号与氨流量信号相比得出稀释比例,以控制在爆炸极限范围内。在混合器上游的氨气管道上设有止回阀,防止倒流。

2.3.3 氨气—空气混合气体控制系统

氨气与稀释空气在混合器中混合,然后混合气体进入分配总管,接着进入各喷氨支管。每个支管上都有手动节流阀和流量孔板,以保证混合气体能均匀地喷入到烟气中。

2.3.4 吹灰控制系统

吹灰系统采用PLC控制,以通讯方式接入机组DCS系统,重要的信号采用硬接线方式,在运行过程中,适时吹灰,防止灰在催化剂内沉积,避免发生堵灰情况。

2.3.5 氨站控制系统

氨站系统为脱硝系统的公用辅助部分,由于氨站的地理位置距离主厂房较远,氨站就地设有远程控制站及就地上位机(用于调试、检修),远程控制站留有与两台机组公用DCS的冗余以太网通讯接口。氨站控制系统监控内容包括还原剂存储、制备、供应系统等。通过自动或手动的控制方式使氨的供应量能满足锅炉不同负荷的要求。另外,氨气属于易爆危险品,因此使用氨气泄漏检测器检测氨气的泄漏,并显示大气中氨的浓度。当检测器测得大气中氨浓度过高时,在机组控制室会发出警报,操作人员采取必要的措施,以防止氨气泄漏的异常情况发生。

2.3.6 SCR烟气旁路控制系统

工程建设中拟不设置SCR烟气旁路,设置SCR烟气旁路的优点:如发生严重堵塞催化剂的情况,烟气可沿旁路运行,避免锅炉停炉事故,减少运行成本;设置烟气旁路可有效保护催化剂,延长催化剂寿命,减少运行成本。在锅炉启动过程中,机组负荷和烟气温度都没有稳定的情况下,当机组负荷和烟气温度稳定后,打开脱硝挡板门并逐渐关闭旁路挡板门,保证催化温升不超过温升极限。不设置SCR烟气旁路的优点:脱硝设备投运率高;项目初期投资费用减少。如不设置SCR烟气旁路,就要对一些特殊情况采取相应的对策,例如避免锅炉启动和低负荷运行时烟气结露、催化剂烧结、启动时油的沾污等相应措施,以延长催化剂的使用寿命,防止催化剂的快速失活或者催化剂严重堵塞等恶性事故的发生,确保脱硝设备安全、经济和稳定运行。

3 结语

随着SCR脱硝技术的发展,燃煤电厂的烟气处理工艺中越来越多采用SCR脱硝技术,SCR脱硝方法脱硝效率高,NOx的脱除率可达到80%~90%且运行稳定,在欧洲、日本已有相当多的成功应用经验,美国政府也将SCR技术作为主要的电厂控制NOx技术,SCR方法已成为目前国内外燃煤电厂脱硝比较成熟的主流技术。