加压循环流化床气固流动特性实验研究Ⅱ:气固滑移特性

殷上轶 金保昇 钟文琪 陆 勇 邵应娟 刘 浩

(1东南大学能源热转换及其过程测控教育部重点实验室,南京210096)

(2诺丁汉大学能源技术研究所,英国诺丁汉NG7 2RD)

循环流化床(CFB)具有高效的气固接触效率、优良的传热/传质性能、灵活的颗粒停留时间和高处理能力等优点,因而被广泛应用于气固接触反应的各个领域中,如煤的燃烧[1]和气化[2]、催化裂化[3]和合成[4]等.与常压循环流化床相比,加压循环流化床具有气固混合均匀、流化质量好、化学反应速率快、污染物排放低等优点,有利于工业过程的大型化发展,已被广泛应用于气固接触反应的实际工业生产中.其中,最为成功的工业实例是加压循环流化床气固反应器在气相法制备聚烯烃中的应用.在煤燃烧利用方面,瑞典ABB公司推出的发电功率为360 MW的燃煤增压流化床联合循环(PFBC-CC)发电机组已经投入商业运行.在煤气化利用方面,针对整体煤气化联合循环(IGCC)电站对气化技术的要求,美国南方公司基于KBR公司的催化裂化技术,建立了发电功率为285 MW的加压密相输运床煤气化炉,其典型运行操作压力为1.378 MPa.目前,PFBC-CC 和 IGCC 已成为国际公认的燃煤联合循环发电的两大主流技术.此外,在化学链燃烧方面,东南大学采用加压高密度循环流化床作为煤与载氧体燃烧的燃料反应器,以解决煤燃烧反应与载氧体载氧反应之间速率的匹配问题.

对气固流动特性的全面认识是成功设计、运行和放大循环流化床系统的前提条件.上升管内的颗粒分布决定了上升管的压降分布、颗粒在上升管中的停留时间以及气固悬浮体与壁面间的传热特性;上升管内的气固滑移特性则对气固间动量及热量的传递效率产生重要影响.文献[5]对加压循环流化床上升管内颗粒体积分数分布进行了较为详细的研究.目前,国内外研究者已对加压流化床的气固流动进行了较为深入的研究[6-12].这些研究主要针对的是压力对流动结构转变[7]和流化床内传热特性的影响[8].对于加压流化床内气固流动特性的研究普遍采用量纲分析方法[6],直接的实验研究较少.有限的针对循环流化床上升管内气固滑移特性的研究大多在常压下进行[9-12];针对加压循环流化床上升管内气固滑移特性的实验研究则鲜有报道,其复杂的气固滑移特性未被揭示,亟待开展系统的研究工作.

针对加压循环流化床煤气化和煤化学链燃烧的发展需求,本文建立了一种加压循环流化床的冷态实验装置.在加压条件下,研究了Geldart B类颗粒在上升管中的气固流动特性,考察了不同操作压力对表观滑移速度和表观滑移因子的影响及气固滑移特性随表观颗粒体积分数的变化规律,得到滑移特性与操作参数间的内在关系式,为加压循环流化床煤气化和煤化学链燃烧热态系统的结构设计、运行和优化提供参考.

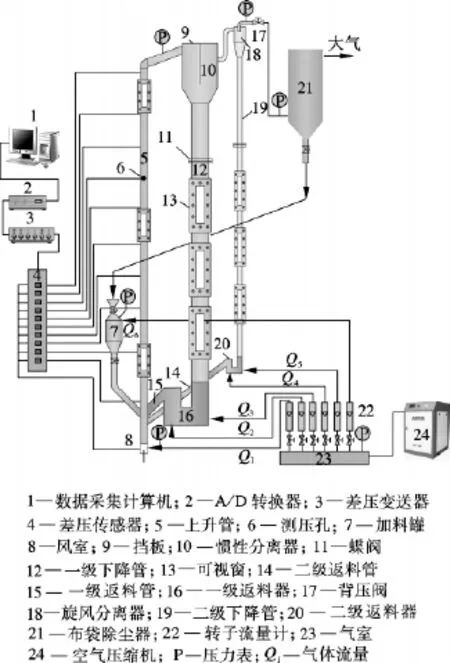

1 实验系统

加压循环流化床冷态实验系统如图1所示.实验系统主体由碳钢制成,其内部可以承受0.5 MPa以上的绝对压力,主要包括上升管、两级下降管、两级J形返料器、惯性分离器、旋风分离器以及布袋除尘器.其中,上升管内径为68 mm,高5.2 m;一级下降管内径为150 mm,高4.0 m;二级下降管内径为50 mm,高4.7 m.为便于观察气固流动现象并满足固体通量测量的要求,在上升管和两级下降管上分别开有3个高度为200~300 mm的有机玻璃制成的可视窗口.

图1 加压循环流化床实验系统图

在实验过程中,来自空气压缩机的压缩空气经由布风板进入上升管,将上升管中的颗粒流化后携带至上升管顶部,通过C形平滑弯头进入惯性分离器;大部分颗粒在惯性分离器中被分离进入一级下降管,并经由返料装置返回至上升管底部,其余未被分离的细颗粒由气体携带至旋风分离器进行二次分离,分离出的颗粒由二级J形返料器送回上升管底部,气体则经过背压阀截流和布袋除尘器净化后排入大气中.布袋除尘器中的细颗粒也定期加入上升管中进行循环.

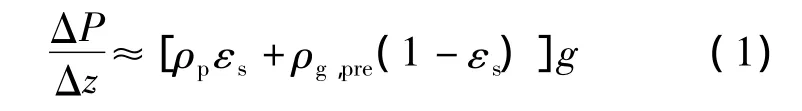

实验系统内部的操作压力Pabs可通过调节旋风分离器出口的背压阀开度来控制,操作压力大小由安装在背压阀上游的压力表读取并换算为绝对压力.表观气速由进入上升管的总风量除以床层截面积获得,其中总风量为上升管流化风量(Q1)、返料器松动/流化风量(Q2~Q5)和加料罐加料风量(Q6)的总和.气体流量由转子流量计读取,并进行压力校核.操作压力状态下的表观气速被称为状态表观气速(Ug,pre);将不同操作压力下的总风量转化为一个标准大气压的总风量,对应的表观气速被称为标态表观气速(Ug,sta).固体通量由安装在下降管观察口上方的蝶阀测量,蝶阀的蝶片上钻有小孔并覆盖了筛网,由此可以降低阀门关闭时对系统压力分布造成的影响,并保证没有颗粒穿过蝶片.系统运行稳定后,迅速关闭阀门,记录物料在观察口中下降20 cm所用的时间,换算为上升管中的固体通量(Gs).为保证测量准确,采用多次测量取平均值的方法.上升管壁面上每相隔0.5 m留有一个测压孔,用于测量上升管截面间的静压差,差压信号由差压变送器获取,输出信号经A/D转换后由计算机采集.表观颗粒体积分数由上升管相邻截面间的压差通过下式获得,即

式中,ΔP为两测压点间的压差;Δz为两测压点间的垂直距离;ρp为表观颗粒密度;ρg,pre为操作压力状态下的气体密度;εs为表观颗粒体积分数;g为重力加速度.

实验物料为石英砂,其平均粒径为137 μm,颗粒密度为2 490 kg/m3.实验采用的操作压力为0.1~0.5 MPa,固体通量为 122 ~952 kg/(m2·s),标态表观气速为6~25 m/s.

2 实验结果与讨论

表观滑移速度和表观滑移因子是表征气固流动系统滑移特性的重要参数.它们分别为表观平均气速与表观平均颗粒速度的差值和比值,即

式中,Vslip为表观滑移速度;Φ为表观滑移因子;Vg和Vp分别为表观平均气速与表观平均颗粒速度.

2.1 操作压力对气固滑移特性的影响

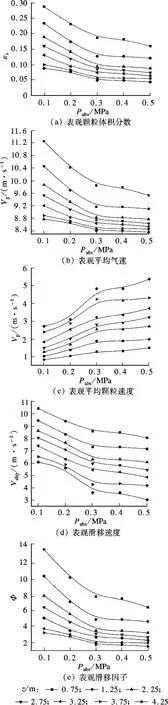

图2为操作压力对上升管不同截面处表观颗粒体积分数及气固滑移特性的影响,相应的实验条件为 Ug,pre=8 m/s,Gs=(600 ± 5)kg/(m2·s).由于滑移速度和滑移因子分别为气速和颗粒速度的差值和比值,因此从表观平均气速和表观平均颗粒速度随操作压力变化的角度来讨论操作压力对表观滑移速度/因子的影响.由图2(a)和(b)可知,保持状态表观气速和固体通量不变,表观颗粒体积分数和表观平均气速随操作压力的变化趋势相似,即随操作压力的增加而减小,且两者在上升管底部的变化速率均明显大于顶部.这是由于在上升管顶部颗粒体积分数较小,且随操作压力的变化也较小,因此在这个区域内的表观平均气速受截面高度和表观气速的影响不如上升管底部显著.此外,由于颗粒在上升管底部不断被加速,表观平均颗粒速度随上升管高度的增加而增大.如图2(c)所示,表观平均颗粒速度随操作压力的增加而增加,且在上升管顶部随操作压力的变化较底部更加明显.上升管各截面的表观平均气速与表观平均颗粒速度的差值随操作压力的增加而逐渐减小,这种趋势在上升管顶部尤为明显.这是由于操作压力的增加导致气体密度增加,气固之间的相互作用加强,此时尽管表观平均气速略有减小,但表观平均颗粒速度仍显著增加.由此可见,表观滑移速度和表观滑移因子均随操作压力的增大而减小(见图2(d)和(e)).

Patience等[10]提出常压下充分发展段的气固表观滑移因子约等于2.如图2(d)所示,常压下上升管顶部的表观滑移因子为3.2,大于 Patience等[10]报道的估计值.其原因在于,受到上升管高度的限制,流体在上升管出口附近没有完全进入充分发展段.随着操作压力的增加,气体对颗粒的曳力作用加强,使上升管底部颗粒加速段的长度缩小,上升管顶部流体进入充分发展段.随着操作压力的增加,上升管顶部滑移因子减小到2左右.Pärssinen等[9]通过常压气固流动实验,得到不同上升管高度处FCC颗粒的表观滑移速度.将相同操作条件下文献[9]中的表观滑移速度和本文图2(d)中常压下的表观滑移速度进行比较可知,相同高度处两者大小接近,但后者略低.其原因在于,本实验中采用较为粗重的Geldart B类颗粒,颗粒间的黏附力不如FCC强,不易聚集.综上所述,当操作参数一定时,表观滑移速度主要随床层截面高度的变化而变化,上升管总高度和颗粒的物性参数对表观滑移速度的影响相对较小.

图2 操作压力对上升管不同截面处气固滑移特性的影响

2.2 表观滑移速度的影响因素

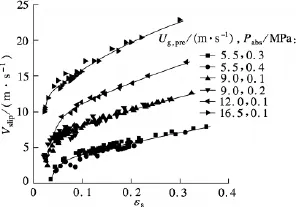

图3为表观滑移速度与表观颗粒体积分数的关系,相应的实验条件为Gs=291~773 kg/(m2·s),Pabs=0.1 ~0.4 MPa,Ug,pre=5.5,9.0,12.0,16.5 m/s.如图所示,表观滑移速度远大于单颗粒的终端沉降速度Vt(本实验中,由于受到操作压力变化的影响,Vt的范围为 0.917 ~1.570 m/s),其原因可能是由于颗粒间的相互作用导致团聚的形成以及上升管流动结构径向分布的不均匀性.保持状态表观气速不变,表观滑移速度随表观颗粒体积分数的增大而增大,这是由于上升管内颗粒体积分数的增加促使颗粒发生团聚,气体对颗粒的曳力作用减弱,从而形成较大的滑移速度.

图3 表观滑移速度与表观颗粒体积分数的关系

由图3可知,在状态表观气速一定的情况下,表观滑移速度随表观颗粒体积分数的增加而增大,且这种变化几乎不受操作压力和固体通量变化的影响.Yerushalmi等[13]通过实验指出,稀相的气固悬浮流体动力学特性主要由气体和颗粒团絮间的相互作用主导,即表观滑移速度同时受到表观气速和固体通量的影响.然而,在本实验中,表观滑移速度只受状态表观气速和表观颗粒体积分数的影响,与固体通量无关.因此,在本实验的操作参数下,颗粒团聚行为并非上升管内气固流动特性的唯一决定因素.当表观颗粒体积分数较小(εs<0.06)时,表观滑移速度随表观颗粒体积分数的增加而迅速增大,这与文献[12]的结论不同,其原因可能是本实验主要在高固体通量下进行,低表观颗粒体积分数的数据比较有限;当表观颗粒体积分数较大(εs>0.06)时,表观滑移速度仍随表观颗粒体积分数的增加而增大,但增大的速率较为缓慢,这与文献[11-12]的结论基本一致.此外,随状态表观气速的增加,表观滑移速度随颗粒体积分数变化的速率也相应增大.当表观颗粒体积分数一定时,表观滑移速度随状态表观气速的增加而增大.

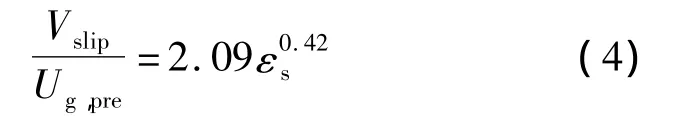

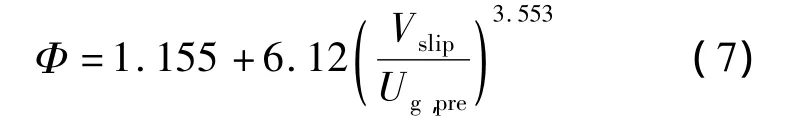

表观滑移速度、状态表观气速及表观颗粒体积分数之间存在显著的相关性.Matsen[14]指出,无量纲滑移速度仅是表观颗粒体积分数的函数.为了进一步研究加压条件下表观滑移速度、状态表观气速和表观颗粒体积分数三者之间的关系,图4给出了无量纲滑移速度(Vslip/Ug,pre)与表观颗粒体积分数之间的变化关系,相应的实验条件为Pabs=0.1~0.5 MPa,Gs>200 kg/(m2·s),Ug,pre=4.1 ~16.5 m/s.通过对图4中的数据进行拟合,可得无量纲滑移速度和表观颗粒体积分数之间的关系,即

图4 无量纲滑移速度与表观颗粒体积分数的变化关系

此前,文献[11-12]分别通过对常压下Geldart A类颗粒和Geldart B类颗粒进行实验研究,提出了类似的关系式,即

加压下无量纲滑移速度与表观颗粒体积分数的0.42次方成正比,较常压情况下大.由此可知,除表观颗粒体积分数较低的区域外,加压下无量纲滑移速度随表观颗粒体积分数变化的速率较常压情况下大.但是,加压和常压下无量纲滑移速度均随表观颗粒体积分数的增加呈幂函数型增加.因此,操作压力的增加并未对无量纲滑移速度和表观颗粒体积分数之间的变化关系造成本质的影响.

2.3 气固滑移特性与操作参数的内在关系

图5为表观滑移因子和表观滑移速度的关系,相应的实验条件为 Pabs=0.1 ~0.5 MPa,Gs>200 kg/(m2·s),Ug,pre=4.1 ~ 9.1 m/s.如图所示,在不同的状态表观气速下,表观滑移因子随表观滑移速度的变化趋势类似,且这种变化几乎不受固体通量和操作压力的影响.但在低气速和高气速2种不同操作条件下,表观滑移因子随表观滑移速度变化的速率存在较大的差异.在低气速(Ug,pre<6.1 m/s)下,随着表观滑移速度的增加,表观滑移因子增加的速率较快,表明此时表观平均气速和表观平均颗粒速度均相对较小,且相差不大;在高气速(Ug,pre>7.7 m/s)下,随表观滑移速度的增加,表观滑移因子增加的速率较为缓慢,表明此时表观平均气速和表观平均颗粒速度均较大,且差别也较大.

图5 表观滑移因子与表观滑移速度的变化关系

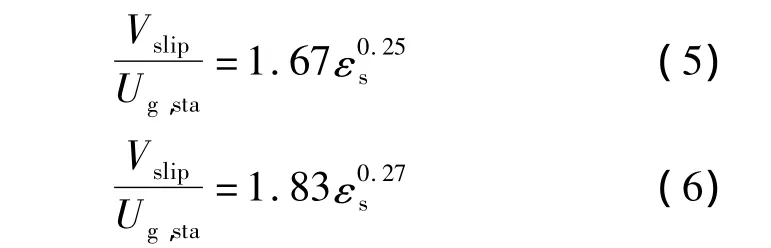

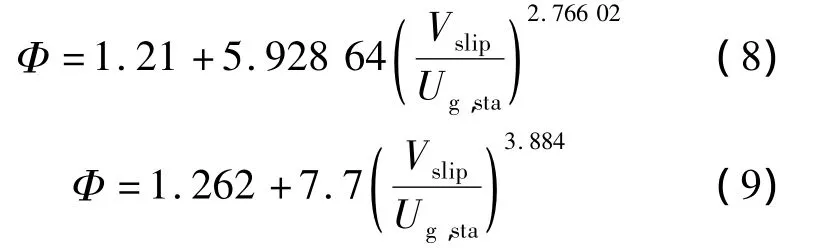

表观滑移因子和表观滑移速度之间的变化关系主要受状态表观气速的影响.将图5中的表观滑移速度用状态表观气速无因次化,得到表观滑移因子和无量纲滑移速度之间的变化关系(见图6).经数据拟合,得到如下的关系式:

文献[11-12]分别通过对常压下Geldart A类颗粒和Geldart B类颗粒进行实验研究,提出了类似的关联式:

文献[12]利用公式定性地指出,表观滑移因子、表观滑移速度及状态表观气速三者之间的关系受颗粒物性影响.如图6所示,Gledart A类颗粒的表观滑移因子随无量纲滑移速度变化的速率较Geldart B类颗粒慢.但是,随着操作压力的增加,Geldart B类颗粒的表观滑移因子随无量纲滑移速度的变化规律越来越接近于Geldart A类颗粒.比较式(7)~(9)可知,在不同操作压力下,Geldart A类颗粒和Geldart B类颗粒的表观滑移因子均随无量纲滑移速度的增加呈指数型增加.因此,操作压力和颗粒物性的变化对 Φ,Vslip,Ug,pre之间的变化关系没有造成本质的影响.

图6 表观滑移因子与无量纲滑移速度的关系

3 结论

1)保持状态表观气速和固体通量不变时,表观滑移速度和表观滑移因子随操作压力的增加而逐渐减小.

2)保持操作参数不变,表观滑移速度主要受测量高度的影响,上升管总高度和颗粒物性对表观滑移速度的影响相对较小.

3)与常压情况类似,加压下表观滑移速度、状态表观气速和表观颗粒体积分数之间存在显著的相关性.在状态表观气速一定时,表观滑移速度随表观颗粒体积分数的增大而增大;在表观颗粒体积分数一定时,表观滑移速度随状态表观气速的增大而增大.无量纲滑移速度不受状态表观气速的影响,随表观颗粒体积分数的增加呈幂函数型增加.

4)加压下,表观滑移因子随无量纲滑移速度的增加呈指数型增加.在低表观气速下,表观滑移因子随表观滑移速度的增加而迅速增大;在高表观气速下,表观滑移因子随滑移速度的增加而缓慢增大.

References)

[1]Anthony E J.Fluidized bed combustion of alternative solid fuels;status,successes and problems of the technology[J].Progress in Energy and Combustion Science,1995,21(3):239-268.

[2]Xu G,Murakami T,Suda T,Matsuzawa Y,et al.The superior technical choice for dual fluidized bed gasification [J]. IndEngChemRes,2006,45(7):2281-2286.

[3]Chen Y M.Recent advances in FCC technology[J].Powder Technol,2006,163(1/2):2-8.

[4]Duvenhage D J,Shingles T.Synthol reactor technology development[J].Catal Today,2002,71(3/4):301-305.

[5]殷上轶,金保昇,钟文琪,等.加压循环流化床气固流动特性实验研究Ⅰ:颗粒体积分数分布特性[J].东南大学学报:自然科学版,2012,42(2):308-312.Yin Shangyi,Jin Baosheng,Zhong Wenqi,et al.Experimental research of gas-solid flow behaviors in pressurized circulating fluidized bed—Ⅰ:solid holdup distribution[J].Journal of Southeast University:Natural Science Edition,2012,42(2):308-312.(in Chinese)

[6]Bricout V,Louge M Y.A verification of Glicksman’s reduced scaling under conditions analogous to pressurized circulating fluidization[J].Chemical Engineering Science,2004,59(13):2633-2638.

[7]Cai P,Chen S P,Jin Y,et al.Effect of operating temperature and pressure on the transition from bubbling to turbulent fluidization[J].Chinese Journal of Chemical Engineering,1990,5(1):122-132.

[8]程乐鸣,岑可法,倪明江,等.压力循环流化床中的传热研究[J].工程热物理学报,1996,17(4):492-496.Cheng Leming,Cen Kefa,Ni Mingjiang,et al.Research on heat transfer in a pressurized circulating fluidized bed [J].Journal of Engineering Thermophysics,1996,17(4):492-496.(in Chinese)

[9]Pärssinen J H,Zhu J X.Axial and radial solids distribution in a long and high-flux CFB riser[J].AIChE J,2001,47(10):2197-2205.

[10]Patience G S,Chaouki J.Scaling considerations for circulating fluidized bed risers[J].Powder Technology,1992,72(1):31-37.

[11]王小芳,金保升,钟文琪.高通量循环流化床上升管气固流动特性实验研究[J].中国电机工程学报,2009,29(17):27-31.Wang Xiaofang,Jin Baosheng,Zhong Wenqi.Experimental study on gas-solid flow characteristic in highflux circulating fluidized bed riser[J].Proceedings of the CSEE,2009,29(17):27-31.(in Chinese)

[12]Issangya A S,Bai D,Bi H T,et al.Suspension densities in a high-density circulating fluidized bed riser[J].Chemical Engineering Science,1999,54(22):5451-5460.

[13]Yerushalmi J,Avidan A A.High velocity fluidization[M].2nd ed.London:Academic Press,1985:225-291.

[14]Matsen J M.Mechanisms of choking and entrainment[J].Powder Technology,1982,32(1):21-33.