枪弹弹头无接触自动检测系统设计

张亚军,齐杏林

(军械工程学院 弹药工程系,石家庄 050003)

枪弹作为轻武器常规弹药之一,结构看似简单,但是属于批量性流水线加工,为保证枪弹的质量,提高零部件加工过程的一致性和装配过程的一致性显得尤为重要。所以,枪弹生产过程中必须对弹头、弹壳、弹头等零部件进行严格的检测。总体上来讲,检测主要包括2 个方面:一是制造精度,如尺寸、重量等;二是表面缺陷,如表面压痕、擦伤、锈斑、裂缝等。目前,我国枪弹检测手段、方法和设备还相当落后,几十年来产品在更新换代,但检测方式却长期处于“量具+人工”的传统阶段,停留在长检台上及肉眼检验质量。这种方式不但劳动强度高、费工时,而且由于人工检测的主观性造成检测精度低、可靠性差,给枪弹的质量带来了潜在的隐患。因此,使用自动检测技术提高枪弹检测精度和效率是一项急待解决的问题。

当然,国内对枪弹的检测也有相关研究,如张旭等[1]采用12 工位高速检测转自模型设计测试系统,并使用位移传感器测量相对位移差的方法来测量枪弹的尺寸;吴海江等[2]用计算机图像处理技术检测弹痕。但他们的研究对枪弹的检测不全面,而且自动化程度不高。近年发展起来的机器视觉用机器代替人眼进行目标对象的识别、判断和测量[3]。通过对图像信息的获取、处理实现对目标对象的测量和识别。相对于传统测量检验方法,机器视觉技术的最大优点是快速、准确、可靠与智能化,对提高产品检验的一致性、降低工人劳动强度以及实现检测自动化。本文应用机器视觉技术设计了枪弹弹头自动检测系统,在不接触弹头的情况下,实现了对枪弹弹头尺寸的自动测量和重量的自动检测。

1 无接触自动检测的理论基础

无接触自动检测的理论基础是机器视觉技术,因此,下面主要介绍一下机器视觉技术的发展和原理,以便为枪弹弹头的无接触自动检测系统设计提供参考。

1.1 机器视觉的发展

机器视觉是在20 世纪50年代从统计模式识别开始的,当时的工作主要集中在二维图像分析和识别上,如光学字符识别,工件表面、显微图片和航空图片的分析和解释等。20世纪60年代,Roberts 通过计算机程序从数字图像中提取出诸如立方体、楔形体、棱柱体等多面体的三维结构,并对物体形状及物体的空间关系进行描述。Roberts 的研究工作开始了以理解三维场景为目的的三维机器视觉的研究。Roberts对积木世界的创造性研究给人们以极大的启发,许多人相信,一旦由白色积木玩具组成的三维世界可以被理解,则可以推广到理解更复杂的三维场景。于是,人们对积木世界进行了深入研究,研究的范围从边缘、角点等特征提取,到线条、平面、曲面等几何要素分析,一直到图像明暗、纹理、运动以及成像几何等,并建立了各种数据结构和推理规则。到了20 世纪70年代,已经出现了一些视觉应用系统[Guzman 1969,Mackworth 1973,]。20 世纪70年代中期,麻省理工学院(MIT)人工智能(AI)实验室正式开设“机器视觉”(Machine Vision)课程,由国际著名学者B.K.P.Horn 教授讲授。同时,MIT AI 实验室吸引了国际上许多知名学者参与机器视觉的理论、算法、系统设计的研究,David Marr 教授就是其中的一位。他于1973年应邀在MIT AI 实验室领导一个以博士生为主体的研究小组,1977年提出了不同于“积木世界”分析方法的计算视觉理论(computational vision),该理论在20 世纪80年代成为机器视觉研究领域中的一个十分重要的理论框架。可以说,对机器视觉的全球性研究热潮是从20世纪80年代开始的,到了20 世纪80年代中期,机器视觉获得了蓬勃发展,新概念、新方法、新理论不断涌现,比如,基于感知特征群的物体识别理论框架,主动视觉理论框架,视觉集成理论框架等[4]。到目前为止,机器视觉仍然是一个非常活跃的研究领域,是目前国际上一种先进的检测技术。2008年河南科技大学的程转伟等提出把图像处理技术与缺陷专家诊断系统相结合的零件表面缺陷检测方法。根据表面缺陷的特点设计缺陷检测系统,综合运用了图像处理技术,采用改进的中值滤波技术消除噪声,运用差影法进行缺陷分割,最后使用专家系统进行缺陷分析,并进行了可靠性验证。2005年天津大学的张晓波等开发了一种基于图像处理技术的制动阀表面缺陷自动检测系统。综合运用了图像处理技术,使用了改进的中值滤波技术消除噪声,运用矩量不变法自动阈值分割,采用霍夫变换提取功能面,可准确判定工件的质量等级。因此,视觉检测在产品外观质量、尺寸等检测上有着无与伦比的优势,是替代传统的人工检测和机械检测设备的最佳选择,其发展不仅极大地推动了智能系统的发展,也拓宽了计算机与各种智能机器的研究范围和应用领域。

1.2 机器视觉的原理

所谓机器视觉,是指用计算机来实现人的视觉功能,即用计算机来实现对客观的三维世界的识别,是一个整套的系统,包括相机、镜头、光源、视频采集卡、图像算法库、应用程序等一系列的功能部分。人类视觉系统的感受部分是视网膜,它是一个三维采样系统,三维物体的可见部分投影在视网膜上,人们按照投影到视网膜上的二维的像来对物体进行三维理解。所谓三维理解是指对被观察对象的形状、尺寸、离开观察点的距离、质地和运动特征(方向和速度)等的理解。机器视觉的输入装置可以是摄像机、转鼓等,它们都把三维的影像作为输入源,即输入计算机的就是三维客观世界的二维投影。如果把三维客观世界到二维投影图像看作是一种正变换,则机器视觉系统所要做的就是从这种二维投影图像到三维客观世界的逆变换,即根据这种二维投影图像去重建三维客观世界,从而实现对目标作出识别的目的。图1是机器视觉系统在线工作原理。

图1 机器视觉系统在线工作原理

在图1 中,被检测物体(2)在传送带(1)上运动,机器视觉系统在相对固定的位置采集被检测物体的图像。这就要求要有相应的机械结构保障,同时需要有给出外触发信号的传感器(3),传感器是一种电器元件,有光电式、电磁感应式、开关式等不同种类,在实际项目中需要根据被测物的不同来选择。触发信号去触发光源(3)和相机(4)。光源在机器视觉中占据着很重要的位置,根据不同的检测种类需要选择不同的光源,根据被检测物不同的颜色、需要检测的项目要设计不同的打光方案。例如:检测尺寸时,一般选择背光源,保证被测物在相机中的投影边界清晰、锋利。而相机是机器视觉系统中的核心部件,只有拿到相对清晰的图像,好质量的图像才能做出精确的判断,在实际现场环境中还需要在机器视觉系统上加遮光板,这样防止外部环境对相机成像的影响。相机拍摄图像送入计算机(6)内的采集卡(7)上,采集卡将图像数据保存在内存(8)中。通过一系列复杂的图像算法,图像算法就是对内存中的图像数据经过滤波、锐化、均值、动态分析、寻边、小波变换等。通过对图像数据的算法分析得出结果(9),根据结果控制计算机上的控制卡(7),通过控制卡控制排除机构(10)做出反应,排除机构则有一系列的电气器件组成,例如气缸、电磁阀等。

2 弹头自动检测系统的工作原理及结构组成

2.1 检测系统工作原理

基于机器视觉的枪弹弹头检测原理如图2 所示,首先需要由机械传输定位设备将弹头送至检测平台并进行定位,利用特殊光源以一定方向照射被测弹头,CCD 相机在弹头上扫描成像,扫描所得的图像信号经过图像采集卡输入计算机,通过图像预处理、二值化、确定检测区域等处理方法后得弹头的二值图像,提取二值图像中的几何特征参数,就可以得到弹头的长度等尺寸,再进行对比和分选。最后将检测结果显示出来,并存入数据库中。

图2 枪弹弹头检测原理

根据上述检测检测原理,枪弹弹头自动检测系统设计的关键内容包括弹头传输、定位、对弹头最佳照射、选择图像采集设备和图像处理和识别、称重设备。

2.2 机构组成

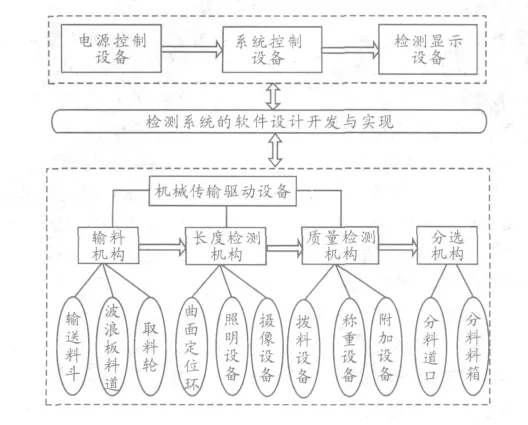

根据图2 的检测原理设计总体结构,如图3 所示,枪弹弹头检测系统总体结构主要包括机械传输驱动设备、系统控制显示设备和检测软件。

2.2.1 机械传输驱动设备主要构成

机械传输驱动设备的作用是将弹头传送至检测台,方便摄像机对枪弹弹头尺寸扫描成像、称重设备进行重量检测,并按照检测结果将弹头传送至不同的分料箱。枪弹弹头传送系统包括料斗、料道、取料轮和拨料装置。料斗将弹头按预期设计频率进行排序并送入波浪板料道。料道起连接料斗和取料轮的作用,双通道的设计提高了输料效率。弹头从料斗输出后,通过料道输出到取料轮。弹头取料轮上有3 个V 型槽取料位,取料轮与长度检测装置、CCD 相机协作完成对弹头长度的图像采集。

图3 弹头自动检测系统结构

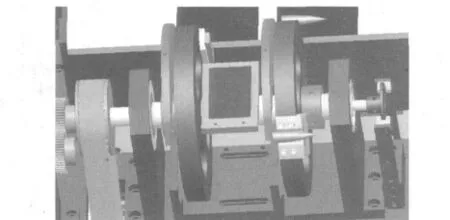

长度检测装置由一个背部照射光源和一个曲面定位环组成,如图4 所示。弹头从波浪板料道传输道取料轮V 型槽中后,取料轮在向最高点转动的过程中靠曲面定位环实现弹头底部定位,当到达最高点时,触发传感器,通过工控系统发出检测信号,CCD 相机进行图像读取,与此同时,取料轮下方的LED 光学照明装置对被测弹尖部位进行亮度增强照明;摄像机在接收到拍摄信号后,对有LED 光学照明的弹尖部位进行图像拍摄、读取,之后,经过一系列的图像处理,传给计算机工控系统,以实现对弹头尖部的图像采集。

图4 长度检测装置

弹头在取料轮完成长度检测后,被取料轮带动继续转动,被输送到重量检测装置,如图5 所示。重量检测装置由一个拨料设备和电子天平、大理石板组成,大理石板附加在电子天平上以增加抗冲击能力和可靠性。弹头从取料轮滚下后,拨料设备上的拨片已经到位并使滚动的弹头减速,直到静止,下一拨片使弹头缓慢进入天平称量位置,并触发传感器,通过工控系统发出检测信号,电子天平进行称量,以实现对弹头重量的测量。

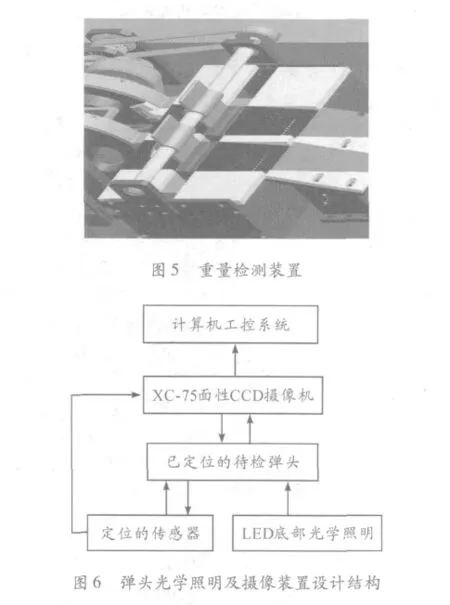

2.2.2 照射及图像摄像装置设计

弹头自动检测系统中长度检测光学照明及摄像装置设计结构如图6 所示。检测中需要机械传输、照明和摄像协同配合才能实现良好的图像采集。

光源是影响机器视觉系统输入的重要因素,这是由于被检测的弹头在CCD 像面上所成像的像质,在很大程度上依赖于其照明情况[5]。光学照明按照射方式可分为背向照明、前向照明、结构光和频闪光照明等。背向照明是被测物放在光源和摄像机之间,其优点是能获得高对比度的图像;前向照明是光源和摄像机位于被测物的同侧,这种方式便于安装;结构光照明是将光栅或线光源等投射到被测物上,根据它们所产生的畸变,解调出被测物的三维信息;频闪光照明是将高频率的光脉冲照射到物体上,照相机拍摄要求与光源同步,这样能有效地拍摄高速运动物体的图像。本系统需要获得高对比度的图像来准确地找到弹头尖部,所以选用背向照明。

摄像机目前主要有CCD 和CMOS 两种。对比2 种相机的优缺点和性能与价格比,综合考虑功能需求、尺寸大小、图像清晰度、工作环境光照度、数据处理方便性、经济性等多个因素,本系统中,选用的SONY 公司XC-75 工业CCD 相机,分辨率768 ×494;扫描范围7.95 ×6.45;感光面8.4 μm ×9.8 μm;水平/垂直扫描频率15.734 kHz/59.94 Hz;水平清晰度570 线;垂直清晰度400l×F4。

3 尺寸和重量检测实现

枪弹弹头检测软件实现模块的设计主要包括2 部分:一是弹头尺寸的检测;二是弹头重量的检测。

3.1 长度测量功能

3.1.1 测量算法

图像分析和识别是机器视觉系统的关键部分,主要完成图像的预处理、尺寸检测和缺陷识别[6]。对弹头图像进行分析和识别是整个测试系统的关键所在,分析和识别的结果是判定弹头是否合格以及对弹头进行长短分类的依据。具体实现步骤:

1)产品校准

用标定弹头获取系统测量弹头全长的基准,即:投影长度PJ和顶点列坐标P0。

2)实际测量

测得实际弹头的顶点列坐标P1,通过公式L = [PJ+(P0-P1)* scale]/cosα 获取被测弹头的实际全长,其中L为弹头的实际全长、PJ为投影长度、P0为标定弹头的顶点列坐标、P1为被测弹头的顶点列坐标、scale 为像素比、α 为被测弹头中心轴线与水平面的夹角。

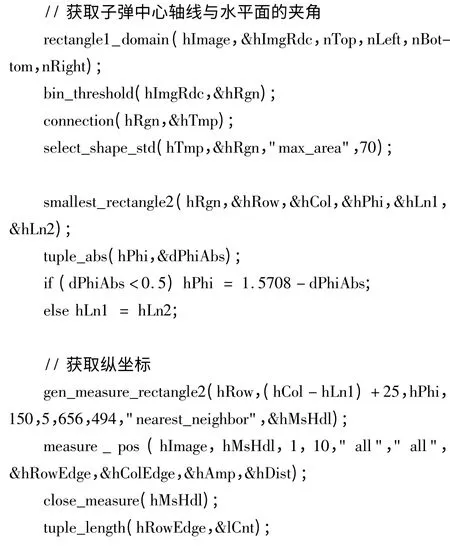

3.1.2 测量模块实现

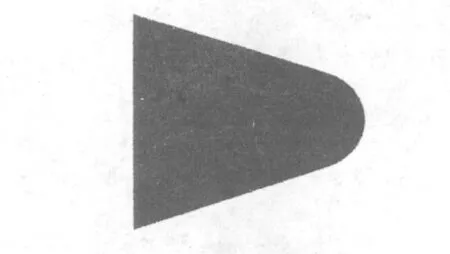

弹头的尺寸要求检测全长,在判定合格与否的同时,还要对合格的进行过长、过短分类。对于弹头长度的检测经过底部准确定位后,只需要检测弹头弹尖部位的位置(图7 中竖线所示)就可以准确的测出全长。

图7 检测到的弹头尖部

弹头尺寸测量功能实现的部分代码如下:

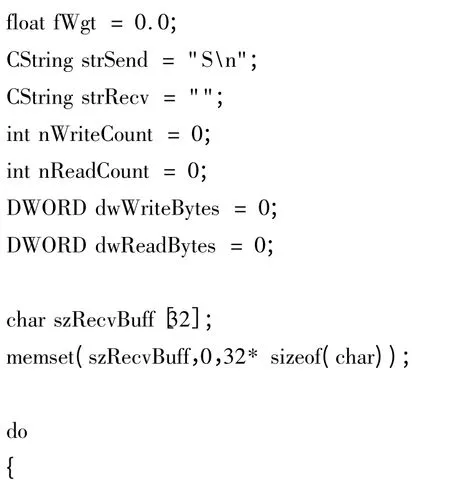

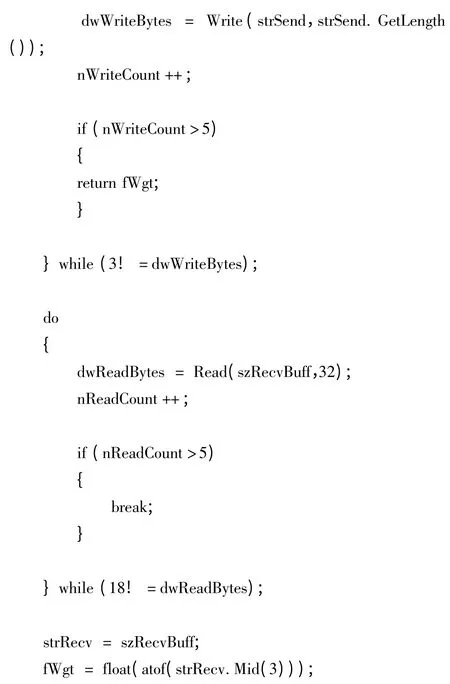

3.2 重量测量功能

枪弹弹头重量的测量是通过安放在取料轮之后的高灵敏度电子天平测得的,天平上附加大理石以增加其稳定性,如图5 所示在拨料机构下面即为有附加大理石的电子天平,其最终称重功能实现部分代码如下:

4 测试结果分析

根据前面设计,开发了配套的软件(枪弹弹头检测系统主界面由系统菜单、图像显示、检测结果、统计结果、运行状态、系统状态、产品种类、选择相机、任务面板等9 部分组成),并开展了测试实验。枪弹弹头尺寸和重量检测以及相关检测情况如图8 所示。

图8 检测弹头长度参数的设定及读取

通过该弹头检测系统,1万枚弹头检测完毕,共耗时118 min,其中长度不合格弹头数65 枚,长合格弹头102 枚,短合格弹头97 枚;重量不合格弹头49 枚,合格弹头过重56 枚,过轻78 枚,去掉重叠情况,其总计不合格弹头数83 枚,不合格率为0.83%。对检测结果不合格弹头人工全部复检,未发现检测错误的弹头;对检测结果合格的弹头进行人工复检,未发现漏检钢芯。因此,相比人工肉眼检测,应用该系统检测弹头所耗费时间大幅度缩减,检测效率和检测精度都大幅提升,较传统的人工检测有较大优越性和先进性。

[1]彭旭,孔淼,林虎成.转子式高速高精度弹体尺寸动态测量系统[J].兵工自动化,2010,29(8):74.

[2]吴海江,李一民,吴伟,等.基于枪弹头痕迹自动比对方法的研究[J].

[3]韩九强.机器视觉技术及应用[M].北京:高等教育出版社,2009.

[4]贾云得.机器视觉[M].北京:科学出版社,2000.

[5]刘伟,齐晓慧. 基于视觉的机械手臂自主抓物的实现[J].兵工自动化,2008,27(12):79-80.

[6]Langley F J.A machine vision board test system[C]//AUTOTESTCON’88. IEEE International Automatic Testing Conference,Future test. Symposium Proceedings,1988:65-68.

[7]马涛.双圆弧拟合法在数控内孔曲线磨床加工中的应用[J].现代电子技术,2011,34(21):160-162.

[8]马鑫,魏鹏旭,岳康.裂缝图像识别与特征参数算法的研究[J].科技资讯,2011(11):47-48.

[9][美]Rafael C.Gonzalez,Richard E Woods.数字图像处理[M].3 版. 阮秋琦,阮宇智,译北京:电子工业出版社,2010.

[10]Junji,He li,Shi Jianli et al. Size Detection of Firebricks Based on Machine Vision Technology[C].2010,2010 International Conference on Measuring Technology and Mechatronics Automation.