某340 MW机组凝汽器改造试验分析

马兰香,韦红旗

(东南大学能源与环境学院,江苏 南京,210096)

凝汽器的换热效果对机组经济性有很大的影响,目前国内有很多老式凝汽器,由于设计年代早,管束排列方式落后,又经过多年运行,冷却管腐蚀泄漏严重,其换热效果已严重影响整个机组的安全经济运行[1]。因此,对老式凝汽器进行改造不仅可以提高电厂的效益,而且符合我国节能减排的发展要求。通过对国内某电厂340 MW机组凝汽器改造试验及其结果进行分析,并对其改造效果进行评价,对于其他电厂凝汽器改造具有一定的参考价值。

1 凝汽器设备概述及运行存在问题

1.1 设备概述

某电厂340 MW机组为前苏联哈尔柯夫汽轮机制造厂生产的K-320-23.5-4型冲动式、超临界、一次中间再热、单轴三缸、双排汽、凝汽式汽轮发电机组,1994年9月投产。2008年对通流部分进行了改造,以提高机组的经济性和出力,改造后型号为N340-23.54/540/540。

机组原主机凝汽器型式为K-17120,冷却面积为17120 m2,冷却水管材料为白铜,水室、端盖及端部管板材料为碳钢,进入凝汽器的额定蒸汽量为568.6 t/h,循环水额定流量为33985 t/h,循环水设计温升为8.9℃,凝汽器设计压力为4.81 kPa,设计传热端差为3.3℃,循环水系统为开式循环,循环水取自长江。

1.2 运行存在问题及原因分析

主汽轮机凝汽器与循环水系统在运行过程中主要存在下列问题:

(1)由于主机凝汽器投用年限已达15年以上,凝汽器铜管泄漏严重且泄漏根数呈快速增加趋势,被迫进行封堵,导致凝汽器换热面积不足,机组排汽压力提高,从而严重影响机组的安全经济运行。此外,由于采用添加木屑堵漏,凝汽器胶球清洗装置投用后,凝结水水质迅速变差,致使目前凝汽器胶球清洗装置无法正常投用,导致管束内壁清洁状况较差,进一步影响了机组真空与经济性。

(2)长期以来主机凝汽器、小汽轮机凝汽器循环水系统不匹配,易发生主机凝汽器“抢水”、小汽轮机凝汽器缺水的问题,危及小汽轮机以及整个机组的安全投运。因此,运行中有意增加主机凝汽器进口循环水门的节流,导致主机循环水流量不足、主机经济性降低。为保证主机、小汽轮机安全、经济运行,运行工作量较大。而将小汽轮机排汽直接引入主机凝汽器,则可以简化系统,增加运行的灵活性[2]。

(3)由于汽轮机通流部分进行了改造,机组容量由原先的320 MW增加到340 MW,加上取消小汽轮机凝汽器后小汽轮机排汽将直排主机凝汽器,使得原主机凝汽器更加不能满足热负荷的要求。

2 凝汽器改造内容

2.1 主机凝汽器改造

主机凝汽器改造内容主要包括:基于耐腐蚀性能、机械性能与造价等多种因素,冷却水管采用不锈钢管材PT304;为防止管内壁结垢,保证凝汽器安全,同时满足主机凝汽器换热要求,选用D25×0.6 mm不锈钢光管,换热面积为19600 m2;为保证汽阻小,热负荷分布均匀,流场分布合理,管束布置方案选择“教堂窗”式布管方案;为保证水室水力流场平衡,减少冷却管管端冲蚀,减少循环水流动阻力,水室全部更换为弧形水室[3]。改造后的凝汽器型式为N-19600,有效冷却面积为19600 m2,循环水额定流量为33985 t/h,冷却水管材料为不锈钢PT304,水室、端盖材料为碳钢,端部管板材料为复合钢板,循环水系统为开式循环,循环水取自长江。

2.2 小汽轮机凝汽器改造

小汽轮机排汽直排主机凝汽器改造内容主要包括:取消小汽轮机凝汽器以及相应的凝结水管道和系统;小汽轮机排汽采用DN2400管道直排主机凝汽器,增加DN2400的真空蝶阀;设计、增加排汽管道、真空蝶阀的支撑、悬吊、膨胀等构件、部件,增加相关热工测点(同时取消部分原有热工测点);部分其他蒸汽管道进入主机凝汽器的接口改动。

3 改造前后试验与分析

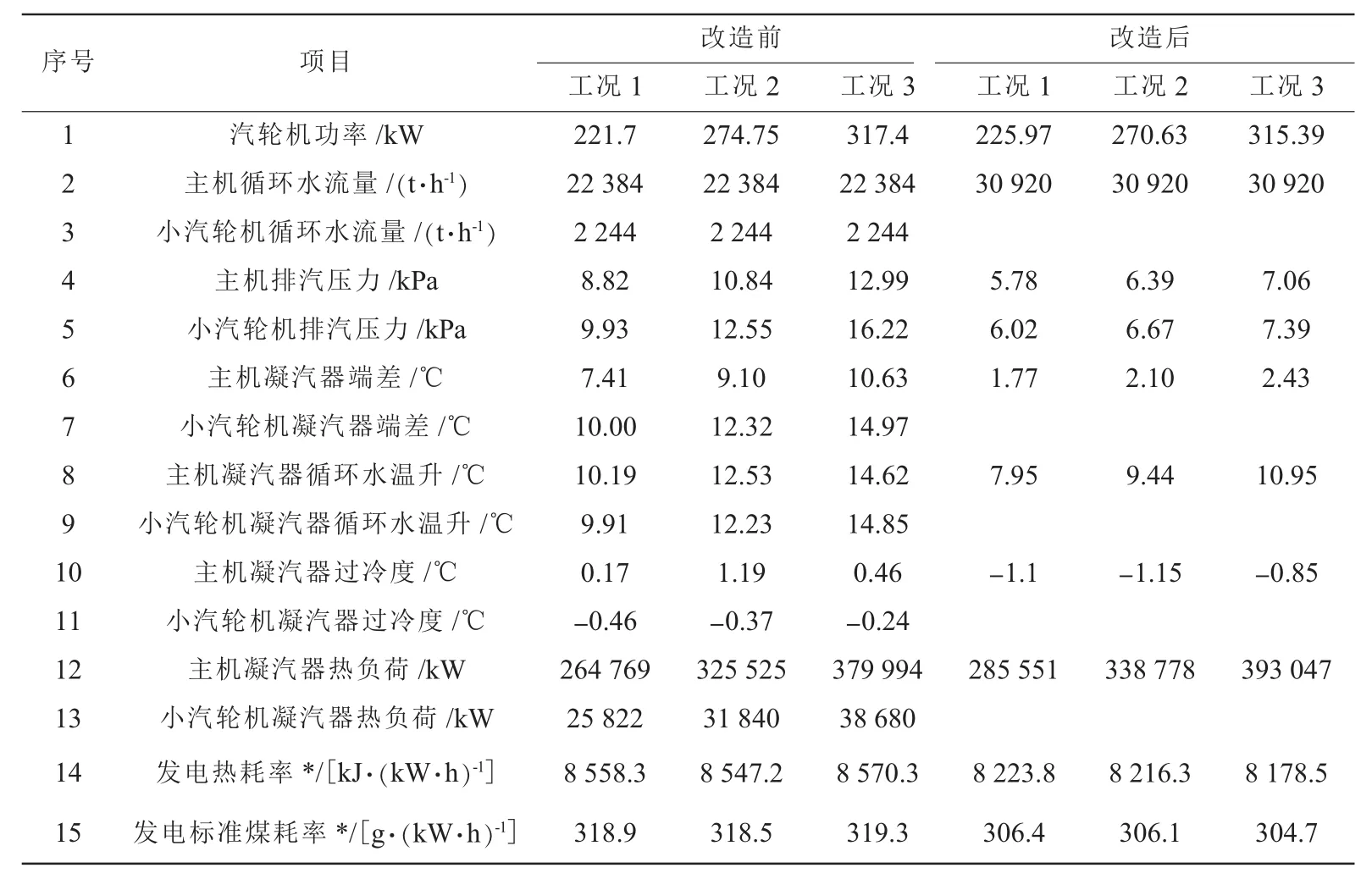

试验参照ASME PTC6-2004[4]、DL/T 1078-2007[5]、HEI 9-1995[6]等标准进行。试验前、后各进行常用的高、中、低3种发电负荷 (320 MW,270 MW,220 MW),循环水泵采用单机单泵组合方式。

采用HEI方法计算,即利用HEI表面式凝汽器标准中提供的表格、曲线,由试验水速与冷却管管径,计算它们对应的基准传热系数;根据进口水温计算水温修正系数;根据管材与壁厚计算相应的修正系数;根据凝汽器试验数据计算其在试验工况下的实际总传热系数;最后根据实际总传热系数除以基准传热系数、除以水温修正系数、除以管材/壁厚修正系数,可以得出凝汽器管束清洁系数(注:HEI标准中计算出的清洁系数,实际上包含了管束布置修正系数)。

将改造前后试验数据修正至同一运行条件,即主蒸汽压力、温度和再热蒸汽温度修正至额定参数;循泵前仓水位、循环水进水温度修正至改造后试验参数。

3.1 主机凝汽器改造前后经济性分析

表征凝汽器性能的主要指标有:凝汽器真空、凝汽器端差、凝结水过冷度[7]。

凝汽器真空提高,同样多的蒸汽在汽轮机中的做功量将增加。凝汽器真空降低1 kPa,会使汽轮机的汽耗量增加1.5%~2.5%[8]。凝汽器真空取决于循环水温度和循环水流量,循环水温度由环境决定,循环水流量取决于循环水泵出力及循环水管路特性。在极限真空内提高凝汽器真空,将提高凝汽器真空后机组发电功率增量与为提高凝汽器真空所耗循环水泵功率增量之差最大时的真空称为凝汽器最佳真空[9]。

凝汽器端差为凝汽器排汽压力对应的饱和温度与凝汽器循环水出口温度之差。凝汽器端差取决于凝汽器单位蒸汽负荷、传热系数和循环水流量,在单位蒸汽负荷和循环水流量一定的情况下,端差增大往往是由于凝汽器管束内表面清洁系数降低及汽侧积存过量空气所致。凝汽器端差增大会使真空恶化,从而降低机组的经济性。

凝结水过冷度指的是凝结水温度低于汽轮机排汽压力下饱和温度的值。凝结水过冷度增大会造成煤耗增多,一般过冷度增加1℃,发电厂的燃料消耗量增加0.1%~0.15%[9];此外,凝结水过冷度增大会使凝结水中溶解氧量增多,引起管道腐蚀。此次改造签订的保证指标如下:

(1)凝汽器真空。在340 MW额定工况、真空严密性优良、循环水进水温度20℃条件下,当循环水量为33985 t/h时,凝汽器背压不大于4.8 kPa;当循环水量为28000 t/h时,凝汽器背压不大于5.4 kPa;当循环水量为22000 t/h时,凝汽器背压不大于6.5 kPa。

(2)凝汽器端差。在30%到最大可能运行工况的整个负荷范围内,凝汽器端差不大于2.7℃(循环水水温20℃)。

(3)凝结水过冷度。在30%到最大可能运行工况的整个负荷范围内,凝结水过冷度不大于0.5℃。

改造前、后单机单泵运行方式下的机组主要热力参数对比如表1所示。

从表1中可以看出,改造后高、中、低3个负荷凝汽器的压力分别为 7.06 kPa,6.39 kPa,5.78 kPa,根据HEI标准,修正至循环水流量为33985 t/h、循环水进水温度为20℃、额定热负荷条件下,凝汽器压力修正值分别为 4.77 kPa,4.77 kPa,4.77 kPa,均优于保证值;

改造后高、中、低3个负荷凝汽器端差分别为2.43℃,2.10℃,1.77℃,根据 HEI标准,修正至循环水流量为33985 t/h、循环水进水温度为20℃、额定热负荷条件下,凝汽器端差修正值分别为2.54℃,2.54℃,2.50℃,均优于保证值;

改造后高、中、低3个负荷凝汽器凝结水过冷度分别为-0.85℃,-1.15℃,-1.1℃,均优于保证值。

在上述运行条件下机组发电标准煤耗率平均下降了 13.13 g/(kW·h)(为此次改造的总效益,已考虑到小汽轮机排汽直排主机凝汽器带来的效益),节能效益非常显著。但是,上述结果是将试验参数修正至改造后循泵前仓水位、循环水进口温度为25.77℃的条件下(该水温比较高)的。由于该次大、小汽轮机凝汽器改造主要在高水温下有效益,而在低水温条件下效益很小甚至没有。按实际年平均效益为上述数值 的一半即6.56 g/(kW·h)、年平均发电15亿kW·h 计,年平均节约标准煤:15×108×6.56/106=9840 t。考虑到长江水位的变化、水质的影响以及其他因素,保守计算该项目年平均效益应在7400 t标准煤以上,经济效益显著。

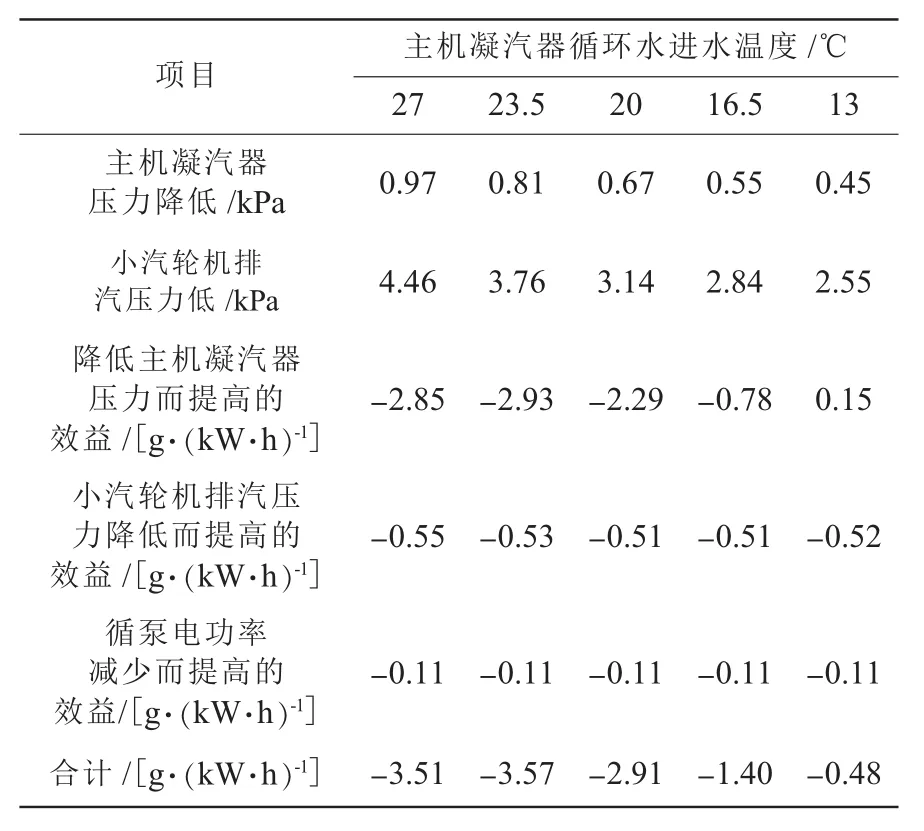

3.2 小汽轮机排汽直排主机凝汽器的经济性分析

小汽轮机直排主机凝汽器相对保留小汽轮机凝汽器的主要指标如表2所示 (3个负荷点的平均值)。 将上述水温范围内的总节能效益进行平均,其平均值为 2.375 g/(kW·h),由于在水温 14℃以下时,效益很小甚至没有,而水温在14℃以下的时段约占半年 (11月至次年4月),因此应以半年计算,按年平均发电15亿kW·h计,该单项改造的年效益为:15×108×2.375/106×0.5=1780 t标准煤。考虑到长江水位的变化、水质的影响以及其他因素,保守计算该单项改造的年平均效益应在1300 t标准煤以上,经济效益显著。

表1 改造前后机组主要参数对比(修正后)

表2 小汽轮机直排主机凝汽器相对保留小汽轮机凝汽器的主要指标

4 结束语

凝汽器是电厂热力循环系统中的重要设备,对整个电厂的安全经济运行有很大影响。本文对某340 MW机组凝汽器改造及其试验进行了分析,结果表明主机凝汽器改造后,其传热性能提高、传热面积富裕量大,同时,小汽轮机凝汽器取消、排汽直排主机凝汽器,彻底解决了长期以来主机凝汽器进口门严重节流运行的问题,改造后可以大幅提高主机循环水流量,降低主机背压,提高机组的经济性。这2项改造经估算其年平均效益在7400 t标准煤以上,经济效益十分显著。

[1]王 鹏,王进仕,邵 珺.330 MW机组凝汽器改造及其经济性分析[J].汽轮机技术,2010,52(1):71-73.

[2]吴季兰.汽轮机设备及系统[M].北京:中国电力出版社,2006.

[3]王 伟.华能南京电厂1号机组凝汽器改造[J].科技纵横,2009(12):167-168.

[4]ASME PTC6—2004,汽轮机性能试验规程[S].

[5]DL/T 1078—2007,表面式凝汽器运行性能试验规程[S].

[6]HEI 9—1995,Standards for Steam Surface Condensers[S].

[7]王学栋,王学同,陈义森.老式凝汽器运行现状分析与节能改造[J].汽轮机技术,2007, 49(4):308-311.

[8]康 松,杨建明,胥建群.汽轮机原理[M].北京:中国电力出版社,2000.

[9]沈士一,庄贺庆,康 松,等.汽轮机原理[M].北京:中国电力出版社,1998.