现役燃煤机组脱硫旁路拆除的影响及对策

陈华桂,戴兴干

(江苏方天电力技术有限公司,江苏 南京 211102)

石灰石-石膏湿法烟气脱硫系统(FGD)安装于燃煤发电机组锅炉烟道的末端、除尘系统之后,用石灰石(CaCO3)浆液做洗涤剂,在吸收塔中对烟气进行洗涤,从而除去烟气中的二氧化硫(SO2),因其具有脱硫效率高、处理烟气量大等优点而被火电厂广泛应用。目前采用这一技术的烟气脱硫系统大多设置有100%容量的旁路烟道。在实际运行中,部分发电企业存在随意启用旁路烟道现象,导致大量SO2直接排放到大气中,环境保护部为此下发了《关于火电脱硫设施旁路烟道挡板实施铅封的通知》(环办[2010]91号),要求各地电力企业逐步拆除旁路烟道,对暂时保留旁路烟道的企业于2010年9月30日前完成挡板的铅封工作。为了落实这一政策,确保脱硫设施的投运率,真正实现脱硫设施与主机同等管理,在已经实现脱硫旁路烟道挡板铅封的基础上,江苏省环保厅进一步要求全省现役燃煤火电机组在2013年年底之前完成烟气脱硫装置旁路挡板门拆除及烟道封堵工作。

1 烟气脱硫系统旁路烟道的作用

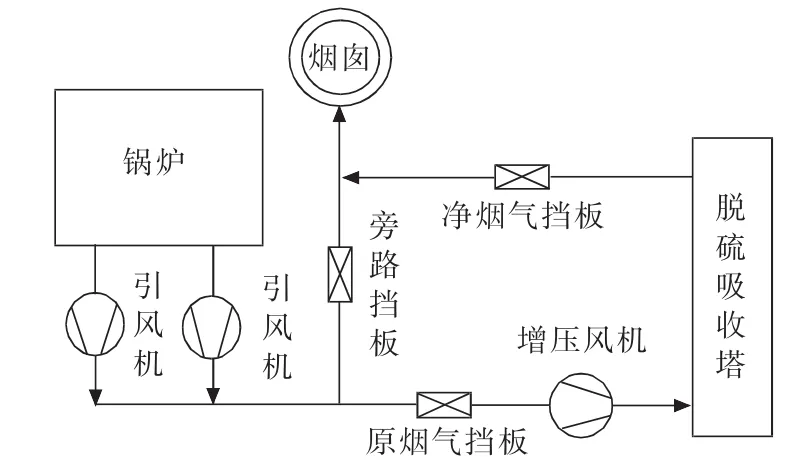

本世纪初期相当一批脱硫系统属于老厂改造工程,脱硫系统建设期间,为了不影响主机发电,设置了脱硫旁路烟道,如图1所示。将锅炉燃烧产生的烟气经过引风机升压后不经过脱硫系统而直接通过烟囱排入大气。很多新建电厂因主体部分与脱硫装置的建设不能同步完成,也设置了脱硫系统旁路烟道。

图1 烟气脱硫系统旁路烟道示意图

脱硫系统建成后,旁路烟道在保证锅炉及脱硫系统正常稳定运行及设备安全方面仍起着重要的作用[1]。一方面,在脱硫系统检修或事故状态下与机组隔离,含有SO2的烟气不经过吸收塔脱硫,直接由旁路烟道流经烟囱排出,从而不影响机组烟风系统的正常运行;另一方面,当FGD或锅炉处于故障状态时,如锅炉主燃料中断跳闸(MFT)、FGD入口烟气超温、浆液循环泵跳闸、增压风机跳闸等,使烟气绕过FGD,也避免对FGD设备造成影响或损害;另外,在机组冷态启动初期,为了防止烟气中未燃烬的煤粉和油滴进入吸收塔浆液,造成浆液污染,脱硫效率减低,吸收塔内防腐材料加速老化,烟气一般通过旁路烟道直接排入烟囱。待烟温升高、电除尘器投运使烟气粉尘含量符合FGD装置的进口要求后,增压风机启动,FGD装置进出口挡板打开,旁路挡板逐渐关闭,脱硫系统开始运行。

2 拆除脱硫装置旁路烟道的影响

对新建机组来说,FGD系统取消旁路烟道,可以通过合理的参数选取、系统布置、设备选择及防腐等措施,加之正确的运行和维护,即可保证电厂主机和FGD装置的安全[2]。而对于现役机组来说,拆除脱硫旁路及配套改造将会带来很多问题。

目前,300 MW燃煤机组主流的脱硫工艺是采用石灰石-石膏湿法烟气脱硫,按一炉一塔配置,并配有一台静叶调节轴流式增压风机和三台浆液循环泵。脱硫装置的烟气系统设置有烟气旁路,脱硫系统独立控制。锅炉引风机排出烟气经增压风机升压后,依次通过气气换热器(GGH)降温、吸收塔、除雾器、GGH升温,最后通过烟囱排入大气[3,4]。下面以此为例来分析拆除脱硫装置旁路烟道带来的影响。

2.1 高温烟气对脱硫设施的影响

脱硫吸收塔是烟气脱硫设施的核心装置,系统在塔中完成了对SO2等有害气体的吸收。吸收系统能承受的温度为180℃,正常运行时锅炉引风机的出口烟气温度一般为120℃左右,在脱硫塔耐受范围内。当出现锅炉空气预热器故障停运等紧急情况时,会导致烟气温度急剧的升高,由于无脱硫旁路,即使此时锅炉紧急MFT,仍然会有部分高温烟气进入脱硫系统。烟温过高,会损坏吸收塔设备,如喷淋层、除雾器以及吸收塔防腐材料等,严重时还可能引发火灾事故。

2.2 高烟尘对脱硫吸收塔的影响

对采用燃油点火的机组,锅炉点火启动时,因需要投油助燃,这时烟气中会含有油雾。按电除尘的投运要求,这时电除尘也不能投入,因为此时烟气中的含尘量较高,烟气中的油雾和粉尘通过脱硫系统后,将被脱硫塔洗涤下来进入浆液系统,对石灰石浆液产生污染,危害到脱硫系统的安全运行和脱硫的效率。具体表现为吸收塔浆液pH值下降、密度降低,效率下降,石膏含水率较大脱水困难,有时有虚假液位及泡沫[5]。严重时将对系统产生危害,影响脱硫性能甚至引起浆液中毒。

2.3 对机组设备可靠性的影响

取消脱硫旁路后,锅炉的烟气必须从脱硫吸收塔系统经过。因此任何能够引起脱硫系统退出运行的因素,都会造成锅炉机组跳闸。这些因素有:除尘器效率差、除尘器退出运行、增压风机保护跳闸、浆液循环泵全停等。

2.4 对机组运行控制的影响

现役机组中锅炉主机和脱硫系统基本都是独立控制的。它们之间只有少数信号联系。引风机调节挡板调节锅炉炉膛负压,增压风机调节挡板调节增压风机入口压力。由于引风机和增压风机是串联运行的,它们之间往往互相影响。在正常运行中,通过引风机自动调节和增压风机的自动调节能够维持炉膛负压和增压风机入口压力的稳定。但在锅炉大负荷运行情况下,锅炉的单台引风机突然跳闸,这时同侧的送风机会连锁跳闸,从而引发机组的快速减负荷(RB)动作。单侧风机跳闸后,增压风机入口烟气流量突然降低,因增压风机不能接收到RB信号,调节滞后,增压风机入口压力,亦即引风机出口压力,会突然降低。引风机出口压力降低后,引风机的出力增大,炉膛压力会降低,这时引风机会自动使控制挡板进一步关小,从而增压风机入口烟气量进一步减小。形成恶性循环,严重时会引起引风机失速,增大了机组运行的不稳定性。如果旁路存在,旁路会自动打开,可以化解增压风机入口压力的突然变化。但旁路取消后,炉膛负压的剧烈波动会引起增压风机入口压力的剧烈波动,更进一步恶化炉膛负压的波动。

2.5 对机组启停顺序的影响

脱硫系统设有旁路时,主机启动与脱硫启动分别进行。机组启动时先开启脱硫旁路挡板,关闭FGD原烟气和净烟气挡板,然后启动锅炉,待点火油枪撤出,电除尘投入后,开启FGD原烟气和净烟气挡板启动脱硫系统,并逐步关闭旁路挡板,脱硫系统投入正常运行。旁路拆除后,需统筹协调脱硫与主机的启动。

3 脱硫装置旁路烟道拆除的应对措施

3.1 增设烟气事故喷淋减温装置

为防止事故情况下高温烟气进入吸收塔,损坏塔内设备及防腐材料,在吸收塔入口增加事故喷淋系统,喷淋水原则上选用厂用工业水,喷淋气动门配保安电源。在吸收塔顶部布置一个事故喷淋水罐,并且适当延长吸收塔的入口烟道,以便于布置事故喷淋喷嘴,且事故喷淋水有足够的蒸发、降温时间。当吸收塔入口烟气连续监测系统(CEMS)检测到烟气超温时,设置在水罐底部的阀门自动打开,降温水自流通过管道、喷嘴进入烟气,迅速被烟气加热蒸发,使得烟温降低。事故时烟气喷淋系统投运时应注意喷淋水气动门的状态及吸收塔液位,防止增压风机侧进水。

3.2 锅炉采用等离子点火或微油点火

锅炉在启动过程中不投油或尽量少投油,从而避免燃油和粉尘对脱硫系统吸收塔防腐材料和石灰石浆液的污染,目前大多数锅炉采用了等离子无油点火或微油点火技术可以满足这一要求。在锅炉启动前,应采取投汽加热、合理控制启动参数等方法缩短锅炉启动时间。在锅炉开始投粉时,投入电除尘器一电场,以减少进入吸收塔的粉尘量并降低油污染。根据运行经验和历次检修期间的观察,一电场所沾油污会在运行后受粗颗粒烟尘的高速冲刷而脱落,不影响除尘效果。

在燃油点火阶段,吸收塔浆液会受到未燃尽油雾的污染,使脱硫效果变差,为此应设置浆液置换系统,对受污染的浆液进行在线置换,及时排放受到污染的浆液。

3.3 提高脱硫系统的可靠性

脱硫装置主要由浆液制备系统、吸收系统、烟气再热系统、石膏脱水系统等组成。提高脱硫系统的可靠性也就是提高这几大系统的可靠性。为保证浆液供应系统的可靠性,将从石灰石浆液箱至吸收塔的供浆管道改为双供浆管道,并采用自动切换方式,以提高吸收塔供浆的可靠性。为提高吸收系统的可靠性,将浆液循环泵电源分别接于不同的供电段,通过提高供电可靠性来避免因某段电源故障导致吸收塔浆液循环泵全停,造成机组停运。

根据目前国内已投运的GGH的运行情况来看,GGH部件的腐蚀和换热元件结垢堵塞造成的增压风机运行故障已经成为FGD系统长期稳定运行的瓶颈之一。GGH结垢特别严重时,烟气通流面积减小使烟气流速增加,风机压力升高。当GGH压降使风机出口压力处于风机失速区,风机严重脱离正常运行工况,造成风机喘振。最后导致增压风机过载跳闸。脱硫旁路拆除后增压风机跳闸将导致机组停运,造成机组可靠性降低。因此烟气再热系统考虑取消GGH,同时对烟囱进行防腐处理。新版《火电厂大气污染物排放标准》(GB 13223-2011)明确要求对火电厂进行脱硝改造,取消GGH致使NOx排放对地面浓度影响有所增加的问题,可在安装烟气脱硝装置后得到解决。对石膏排出泵、石膏旋流器和皮带脱水机等主要设备考虑备用,以提高其运行可靠性。此外,为防止保护信号误动,取消增压风机轴承温度高、振动大跳闸保护,取消液位低连锁停浆液循环泵保护,将以上信号改为报警。

3.4 对相关控制逻辑进行优化

旁路拆除后,脱硫吸收塔成为锅炉烟风系统一个重要组成部分,需要考虑主机运行与脱硫运行的协调,为此需对相关的控制和保护逻辑进行优化。删除涉及脱硫旁路挡板的逻辑,将脱硫系统的重要保护与锅炉MFT合并。增加事故喷淋装置控制逻辑,当吸收塔入口烟气温度升高到160℃时,起动事故喷淋装置;当烟气温度达180℃(烟道防腐鳞片最高耐温)时,则锅炉MFT;当脱硫浆液循环泵全停时,立即起动事故喷淋装置,同时锅炉MFT。增压风机全停时,会造成锅炉排烟通道不畅,影响炉膛安全,锅炉MFT。

旁路拆除后,增压风机的出力将直接影响锅炉安全稳定运行,以引风机和增压风机均为静叶调节轴流风机为例,为解决引风机与增压风机在剧烈扰动时的相互协调的问题,将增压风机的静叶执行机构的控制信号,由原来的脱硫分布式控制系统(DCS)控制改为主机DCS控制,并将引风机的静叶挡板开度反馈取平均后作为增压风机入口压力调节系统的前馈,对增压风机的入口压力进行调节,防止增压风机失速。

3.5 调整机组的启动与停运顺序

拆除旁路后机组的启动顺序发生了变化,启动脱硫工艺水和制浆系统—启动氧化风机—启动吸收塔浆液循环泵—打开送、引风机叶片开度至100%—启动增压风机—依次启动两侧送、引风机。各大风机启动完成后,增压风机投入自动运行。锅炉点火时,为防止含油烟气影响吸收塔浆液,采用等离子点火方式,油枪投入备用。同时,为减少进入吸收塔浆液的烟尘和未燃尽煤粉,要求电除尘器尽早投入运行。停机时,必须等炉膛吹扫完成后,送、引风机和增压风机均停下后才能停运吸收塔浆液循环泵—停运氧化风机—停脱硫工艺水和制浆系统。

4 结束语

拆除脱硫系统旁路,可从根本上解决燃煤发电企业大气污染物直排的问题,在机组启停、事故工况时,原烟气仍将进入吸收塔,经脱硫处理后通过烟囱排出,减少了对大气的污染,杜绝了机组运行中擅自停运脱硫装置的可能,实现对脱硫设施运行过程的有效监管,提高脱硫设施运行效率。

脱硫旁路烟道拆除后,脱硫装置和主机组成为串联的生产系统,脱硫装置必须与主机组设备按照同样的标准和要求进行运行和维护,对锅炉和脱硫的检修及运行都提出了更高要求。只要在配套改造过程中和运行控制过程中采取适当的技术措施,就可以避免脱硫旁路挡板拆除及烟道封堵给燃煤发电机组运行带来的负面影响,实现脱硫装置与锅炉主机同步、长期、稳定的运行。

[1]张金伦,隋建才,廖能斌.湿法脱硫系统取消旁路烟道的技术经济性分析[J].热力发电,2009,38(10):1-4.

[2]赵生光.火电厂湿法烟气脱硫取消旁路烟道可行性分析与探讨[J].中国电力,2007,40(6):81-85.

[3]周至祥,段建中,薛建明.火电厂湿法烟气脱硫技术手册[M].北京:中国电力出版社,2006.

[4]HJ/179—2005,火电厂烟气脱硫工程技术规范石灰石/石灰-石膏法[S].

[5]孙克勤,钟 秦.火电厂烟气脱硫系统设计、建造及运行[M].北京:化学工业出版社,2005.