PEO胶与涂粉工艺对荧光灯品质影响的研究

魏 青 乔更新

(1.武汉职业技术学院轻工学院,湖北武汉 430000;2.浙江金陵光源电器有限公司,浙江缙云 321403)

1 引言

以聚氧化乙烯 (简称PEO胶)为粘结剂的荧光灯水涂粉工艺于上世纪九十年代初开始在我国推广以来,得到了广泛的应用。现在,全国有超过一半的公司都采用了以PEO—Al2O3材料配比的水涂粉工艺。以前,根据有关资料的报道,PEO胶有很多的优越性,比如分解温度低、分解后残留物少,以及配制工艺简单等,而对于PEO胶合理的粘度与比重的工艺参数设定却未见报道,以致在使用过程中出现了许多问题,如色差、脱粉、阴极黄黑色斑、异常螺旋状放电等,严重地影响了我国水涂粉工艺的推广应用,从而制约了高品质荧光灯的发展,因此,有人开始怀疑:到底PEO胶的优越性在哪里?再之,我们传统的水涂粉工艺中关于高粘度、低比重的工艺配合模式是否真的合理?本文就PEO胶配制工艺中的粘度与比重配合参数以及二者对灯管品质的影响问题将作进一步的分析研究。

2 粘度和比重对粉层质量的影响

2.1 粘度的说明

根据国际单位SI制,我国的粘度单位采用的是牛顿·秒/米2(N·s/m2),但这个单位使用起来很复杂,本行业一般使用涂料4号粘度计 (简称涂4杯或福特杯)来测量条件粘度,单位为秒。本文在涉及粘度时不再进行换算,而是直接利用该粘度值进行近似线性计算。

2.2 传统粘度与比重设计的评述

到目前为止,在有关电光源工艺的教科书上和实际工艺过程中为了减少水涂粉工艺过程中的上下厚薄差都希望把粘度调得很高,经过很多机械师和工艺师的不懈努力,人们可以把上下厚薄差减少到零,甚至负数。正如我们所希望的一样,增加粘度使厚薄差的减少带来了很多技术和经济上效益。首先,是色差的减少,在用三基色粉涂粉时,由于颗粒配级不合理而带来的色差可以利用增加粘度的方法得以部分弥补,但要说明一点,厚薄差的减小对减少色差有利,但效果却是很有限的,这一点,我们下一步要专门详细论述;其次,是用粉量的减少,工艺实践表明,当上下厚薄差减少10%,则在保证同样光效情况下用粉量可以节约5%左右,现在大多数制灯企业的厚薄差一般在20% ~40%,有效、合理地控制厚薄差有益于降低成本,尤其是在三基色荧光粉价格居高不下且持续上涨的今天更具有经济意义。

关于粉浆配制过程中的比重,它是与粘度配合的参数。在其它工艺不变的情况下,上下厚薄差由粘度决定。对于直管灯,粉浆粘度的选择可以在12~30s很宽的范围内,粘度增加对粉层重量的提升极其缓慢,在对制灯工艺作长时间实验总结后发现粘度增加10%,则粉层重量增加不到1%,粉层重量其实主要由比重来决定,而比重增加10%,则粉重增加5%左右。如果说粘度的高低都能做出满意的粉层的话,那么,使用高粘度的粉浆无疑是一个不错的选择,高的粘度为涂粉工艺中风温和风量的调整提供了极大的自由度,因此,使用高粘度、低比重粉浆便成为水涂粉工艺的经典理论。然而,正是这一经典理论,在PEO—Al2O3水涂粉中应用时却陷入了误区。

3 使用PEO胶涂粉带来的新问题

3.1 PEO胶分解温度的误区

复旦大学的方道腴教授最先把PEO材料及制胶技术引入我国,无疑对我国高品质荧光灯的制造提供了极大的推动作用。与传统的羧甲基纤维素钠(CMC)制胶工艺相比,PEO的制胶工艺周期短、占用场地面积和空间小、操作简单、光效与流明维持率高、上下厚薄差小、易控制等显示了诸多优点;与聚甲基丙烯酸铵 (APMAA)相比,PEO不会因与带正电的氧化铝产生附聚而使粉浆流动性变差,另外,也不会与氧化钇∶铕红粉产生交联反应使粉浆附聚。

PEO虽有诸多优点,然而,在使用过程中却出现了诸多问题。第一,PEO在分解时是高分子链被打断,变成气体小分子单体,没有碳原子被还原现象[1],因而,即使没有分解彻底的PEO胶涂层也照样是白色的,不像别的胶一样,在分解不良的情况下管体发黄,这样,分解的彻底与否不能用眼睛来判别,加之在人们的印象中PEO分解温度低,一定是易分解彻底,非常容易造成误判。其实,虽然PEO的分解温度低,在180℃时就有一个放气峰,但分解的速度很慢,理论上在此温度下只要保持足够的时间也是能够分解彻底的,但在实际的工艺中是不可能的,自动线上烤管机的长度设计也是有限的,长的分解时间可能并不比短时间的高温节省能源。这样,PEO也必须有很高的温度来加速分解,在工艺控制中也需要用593℃示温剂来检查温度是否达到要求,因此,用PEO作粘结剂时的分解温度与别的胶分解时所用的温度没有不同的地方。正是我们过去错误地理解了PEO的分解温度问题而导致了工艺控制过程中出现了误区。

3.2 制胶工艺的误区

与大多数水溶性高分子胶一样,长链的PEO分子在溶解过程中会结团,为了打开结团并尽快地把胶团溶解,很多公司都使用了转速达1400r/min的高速搅拌机,这个转速可以在叶浆的边缘产生将近15m/s的线速度,长链的PEO高分子在这个速度下会因叶浆的切割、拉扯而将分子链切断,分子链的被打断又直接导致了粘度的降低。我们知道,高分子胶体的粘度除了与分子间的范德华力有关之外主要与长链分子间的摩擦力有关,影响荧光粉在管壁上涂敷厚度的关键参数之一就是粘度。粘度的降低又使得同样重量的PEO胶不能达到同样厚度的粉层,为此,就应该多加胶液。荧光粉浆中含胶量的增加就意味着分解同样一支粉管中的胶就要用更长的时间、就要用更多的热量、吹入更多的氧气,这样就为烤管工艺带来了很大的负担,为一系列品质问题的产生埋下了隐患。

3.3 高粘度带来的危害

粘度的提高与2.2中我们讨论的结果一样,就意味着荧光粉涂层中含胶量的增加,含胶量的增加可能会引起以下三方面的后果:

第一,前面我们已经知道PEO胶分解的温度可以低,但分解所用的时间却需在很长,过多的胶需要较长的时间和较高的温度。在不能达到长时间和高温度的情况下,胶的残留量也会随之而增加。这样,由于分解不彻底,灯在燃点过程中利用放电产生的紫外线将使残留的PEO胶继续分解,使放电腔中的真空环境变得恶劣,其中的碳氢化合物及氧的存在会在燃点过程中产生螺旋状的气旋现象,我们称之为螺旋放电。这种异常放电可引起阴极溅射的加剧,以及由于异常放电时的管压过高而造成某些电子镇流器的损坏。

第二,烤管后的粉与粉之间这所以能附着在管壁上主要靠分子间的结合力 (范德华力)和粉与粉之间的啮合力,啮合力与粉的形状和接触面有关,而范德华力却与颗粒之间的距离、颗粒之间的接触面以及颗粒度的大小等有关。当大量的胶被分解完以后就会在粉的周围留下很多空隙,从而导致粉与粉、粉与玻管间的结合力变差,这种涂层的灯管很容易产生掉粉,并且对于采用内置固汞的灯也极易在运输过程中产生粉层被划伤现象。为了克服掉粉,就一定要在粉浆加入牢固剂,加入牢固剂的涂层很不容易分解,会有更多的未分解的胶留在涂层中,更进一步增加了产生黄黑色斑与螺旋放电的危险。

关于残留胶量引起的螺旋放电现象,作者曾研究了多年[2],把荧光粉涂层变薄或者把粉管烤两遍,螺旋放电现象都会消失,这都足以证明粉层中的含胶量对于螺旋放电的影响。

3.4 消除上下色差的误区

增加粘度可以减少上下厚薄差,同时,也可以在一定程度上减少色差。在此之前,还有很多公司把产生色差的原因归结于上下厚薄差引起的。作者曾遇到一次色差问题,并作了一个试验,用高粘度的粉浆将粉层的上下厚薄差调到零,但用肉眼依然可以看出明显的色差。分析研究后认为:这种色差是由荧光粉的颗粒配级原因造成的,与上下厚薄差几乎无关。相反,当颗粒配级合理时,即使上下端产生40%的厚薄差,用肉眼也不能明显地分辨出较大的色差。

4 制胶与涂粉工艺的进一步研究

4.1 制胶工艺的合理设计

PEO胶是作为临时粘结剂使用的,合理的用胶原则应该是使用较少高分子材料产生胶高的粘度,要产生高粘度的胶液就要在溶解工艺中尽量保持分子链的完整性,尽可能地使链状高分子不被破坏,要保持链状高分子不被破坏就不能使用高速搅拌机。实验证明:使用150~200r/min的低速搅拌机在不损坏分子链的情况下也同样可以保持较高的溶解速度,只是要控制加入胶粉时的速度,避免产生较大的结团现象。

4.2 合理的颗粒配级

水涂粉悬浮液实际上由三种液体组成:由纳米氧化铝 (粒径为1~100nm)在分散介质中所形成的溶胶、由荧光粉颗粒 (粒径在1~20μm之间)分散在水中形成的悬浮液和PEO胶溶解在水中形成的高分子胶液三部分所组成,所以,分散体系非常复杂,然而,在不同的工艺过程中,我们可以用不同的近似体系来对待,在配粉工艺作业中,我们把它作为具有一定粘度的标准的悬浮液来对待。

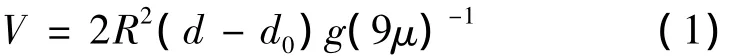

在具有一定粘度的悬浮液和溶胶液中,粒子在重力作用下会渐渐向下部降落的现象叫沉降,不同直径粒子的沉降速度不一样,按斯托克斯沉降公式[3]:

式中 V——沉降速度;

R——粒子半径 (以球形处理);

d、d0——分散相及介质的密度;

g——重力加速度;

μ——介质的粘度。

从式中可以看出,沉降时间的长短与分散相的粒径的平方成正比,与分散相的密度和分散液的密度差成正比,与分散液的粘度成反比。在同一分散介质中沉降速度仅仅与各自分散相的密度有关。

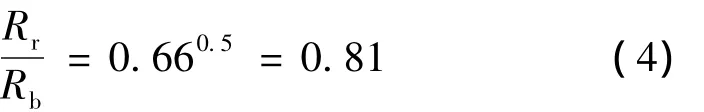

在三基色粉的混合体中,三种不同的粉的颗粒有不同的粒径和密度,红粉为5.1、绿粉4.2、蓝粉3.7,红粉的密度最大,而蓝粉的密度最小。在特定的粘度下使红粉与蓝粉不产生沉降差的条件是红粉沉降速度Vr与蓝粉的沉降速度Vb相等,而使其沉降速度相等的条件是:

式中 Rr、Rb——红粉和蓝粉的半径 (以球形处理);

dr、db、d0——红粉、蓝粉和 PEO—Al2O3溶胶液的密度 (在1~1.05,可按1计算)。

计算得到:

由以上计算结果可知,红粉的颗粒直径约为蓝粉的81%时不会产生沉降差,同样计算得到绿粉的颗粒度应为蓝粉的92%。

5 低粘度粉浆的与高品质层质量的实现

在直管灯的水涂粉工艺中,粘度大于20秒的粉浆被称为高粘度粉浆,最高可以达到30秒。由于粘度高,粉浆在沿着玻管内壁向下的流速会比较慢,如果涂粉后进入干燥区时再辅以合适的高温与合适的风量,就能在上端留住较多的荧光粉。对于有自转功能的涂粉机还可以采取中部加热的方法让中间粉层更薄。由于中部的加热,胶液粘度变小,粉浆落下速度加快,不但中部变薄,下部也相应地变薄,这就是厚薄差为负数的由来。但通过前边的讨论可知高粘度的粉浆可能会带来极大的工艺风险,因此,一般情况下是不可取的。

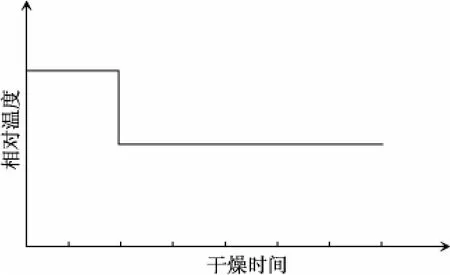

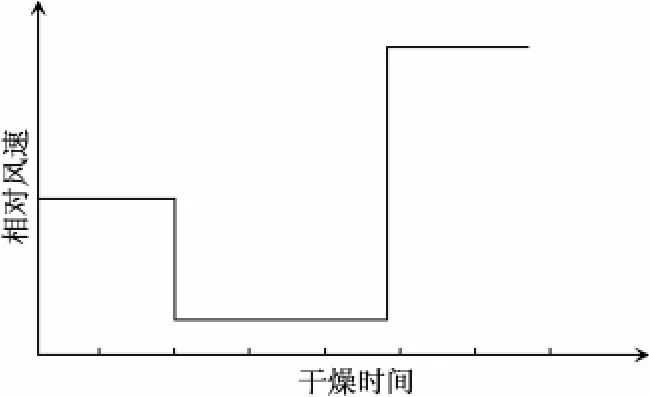

国际上有技术实力的公司都已经开始采用大比重、低粘度粉浆涂敷工艺。由于粘度低、比重小,粉浆顺玻管流下的速度较快,给工艺的控制带来相当大的难度,极易产生严重的厚薄差,由于厚薄差的产生使汞在可见光中的435.8nm主要特征谱线的透过率产生差异,从而导致严重的色差。为了克服此类现象,我们就应该对涂粉后进入最初干燥区的温度和风量作最佳的调整,最大限度地提高温度并选择最佳的风量。图1和图2分别是在试验中测得的干燥温度、干燥风速与干燥时间的关系曲线图。在这种工艺参数下,我们可以获得13″~18″的低粘度涂层。

图1 相对干燥温度与干燥时间的关系曲线

图2 相对干燥风速与干燥时间的关系曲线

低粘度三基色粉浆涂层的最大问题是上下厚薄差,在最适合的工艺条件下的厚薄差用光电测厚仪测量能达到20%以下,上下色容差能控制在1.5SDCM以下。实际上,一般地采用低粘度法涂敷的荧光粉层达到完全均匀的厚度非常困难,并且低于20%的厚薄差在技术上也是没有必要的,如能达到本讨论中涂层厚度10∶8以上的话与达到最高的厚度比为10∶10相比仅差0.2%的全光通[3],因此,作为灯的粉层厚度比以10∶8为目标就相当好了。

[1]方道腴.荧光灯水涂粉——材料和工艺.第三届全国电光源科技研讨会邀请报告,2003年11月.

[2]乔更新等.荧光灯阴极中毒过程中的螺旋放电研究.中国照明电器,2008(8).

[3]李葵英.界面与胶体的物理化学.哈尔滨工业大学出版社,1998年4月第一版.