汽车大梁钢 610L 轧制工艺

供稿|肖广耀,葛 影

汽车大梁钢 610L 轧制工艺

供稿|肖广耀1,葛 影2

内容导读

通过工业试验并结合产品金相试验结果,摸索并制定出实际的轧制工艺参数。主要对加热温度、终轧温度、卷取温度、冷却方式等工艺制度进行优化和调整。结合1700生产线设备现状,发挥设备功能,优化板形控制,使汽车大梁钢610L得以顺利批量生产,创造了良好的经济效益。

610 L 汽车大梁钢主要为铌钛微合金钢,常用于制造卡车的横梁和纵梁,质量要求较为严格。某钢铁集团 1700 生产线在成功批量生产 510 L 汽车大梁钢的基础上,根据市场需求和客户对产品的要求,结合现有设备条件,开发出了更高级别汽车大梁钢 610 L。通过改变加热温度、终轧温度、卷取温度、冷却方式等工艺制度,对汽车大梁板 610 L 进行了工业试验并进行实际轧制,最终确定 1700 线生产 610 L 钢的合理工艺制度。

温度制度优化

一般来说,轧制温度分为三个阶段:第一阶段是在奥氏体未再结晶温度以上的再结晶控制轧制阶段;第二阶段是在奥氏体未再结晶温度至 Ar3 线之间的控制轧制阶段;第三阶段是低于 Ar3 温度的两相区 (γ+α) 的控制轧制及随后的控制冷却阶段[1]。为了保证汽车大梁钢的最终性能和生产的稳定以及考虑加热能耗、生产节奏,需要研究大梁钢的轧制温度制度。

加热温度

根据各种微合金碳氮化物在奥氏体中的溶度积公式[2],可以看出:TiC、NbC、NbN 和 TiN 在相同奥氏体化温度下,固溶度积依次降低。TiN 是一种相当稳定的化合物,固溶度积非常小,在 T610L 既定成分的前提下,通过热力学计算表明,在 1200 ℃ 和 1250 ℃ 的均热条件下,Ti的溶解量并没有显著提高。而考虑到过高的加热温度会造成晶粒过分粗大、加速氧化铁皮生成等不良影响,因此把加热温度选为 1190 ℃。

开轧温度

开轧温度的确定是以保证终轧温度为依据而确定的。这是由于钢坯生产时,往往并不要求一定的开轧温度,因而开轧温度应在不影响质量的前提下尽量提高。钢材生产往往要求一定的组织性能,故要求一定的终轧温度。开轧温度由于从加热炉到轧钢机的温度降,一般比加热温度还要低一些。

终轧温度

终轧温度的高低对产量及质量有显著影响。它根据轧件性能要求、设备能力、材料塑性等条件而确定。终轧温度过低,变形抗力增高,塑性降低,尺寸容易超差和出耳子、折叠等缺陷。终轧温度过高,造成钢的实际晶粒尺寸增大,降低钢的力学性能,同时影响钢的显微组织,如生成碳化物带状组织等。终轧温度还决定于相变温度,在相变温度以下,将有第二相析出,其影响由第二相的性质决定。一般会造成组织不均,降低合金塑性,造成裂纹以致开裂。终轧温度一般取相变温度以上 20 ℃~30 ℃。

一般情况下,亚共析钢的终轧温度应高于 Ac3 线 50 ℃~100 ℃,以防止带状组织产生。但目前采用控制轧制工艺,终轧温度不仅仅可以在 Ac3 以下,甚至可以在 Ac1 以下轧制。鉴于 1700 生产线特点,现场验证了实验数据,根据产品性能测试结果制定合理科学的终轧温度。

如表 1 所示,在开轧温度和卷取温度相同的情况下,终轧温度分别为 800 ℃,840 ℃,880 ℃。随着终轧温度的降低,铁素体晶粒大小趋于均匀,组织细化,强度逐渐升高,塑性有所改善:

随着终轧温度的升高,屈服强度、抗拉强度逐渐降低;

随着终轧温度的升高,延伸率不断升高,在 800 ℃~840 ℃ 之间,延伸率增加不明显,在 840 ℃~880 ℃ 之间,延伸率升高的速度较快,大约增加 6 %;

随着终轧温度的升高,屈强比的变化不大。主要原因为:降低终轧温度,低温变形效果明显,促进了碳、氮化合物形变诱导析出,改变相变前奥氏体组织状态,在奥氏体中形成更多的变形带,增加了铁素体晶粒的形核部位及形核速度,从而达到细化晶粒的效果,对强度、韧性都是有利的[3]。

一般带钢的标准终轧温度定为 850 ℃[4]。综合考虑强度和韧性在轧机设备负荷能力及安全性,制定 840 ℃±20 ℃ 为汽车大梁钢最合适的终轧温度。

卷取温度

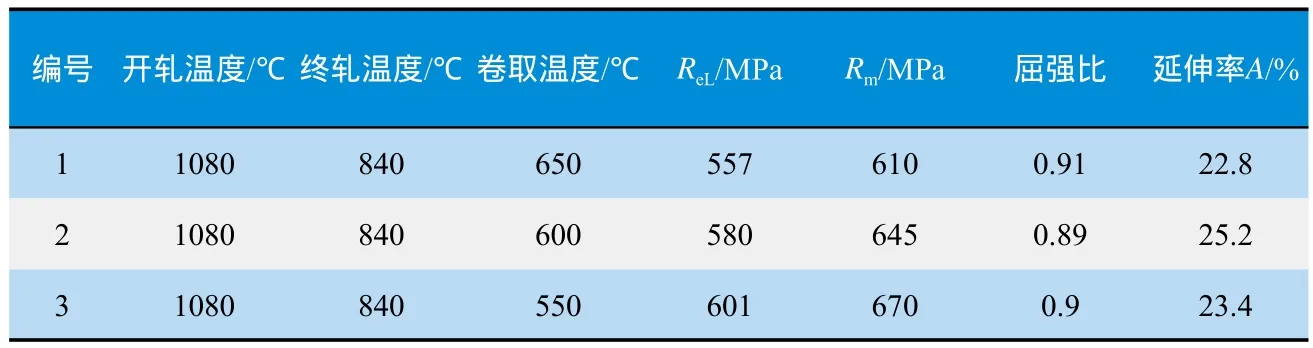

由表 2 可知,在开轧温度和终轧温度相同的情况下,随着卷取温度由 650 ℃ 降至 550 ℃。屈服强度、抗拉强度逐渐上升,塑性降低,铁素体所占比例减少。随着卷取温度的升高,延伸率在 550 ℃~650 ℃ 之间先升高后降低,在600℃时为最高值;随卷取温度的升高,屈强比是不断下降的,在 600 ℃ 时的晶粒细小,屈强比较低,但其综合性能较好;在 600 ℃ 以后屈强比又开始增大。

表1 终轧温度对 610L 钢性能的影响

表2 卷取温度对 610L 钢性能的影响

综合各种因素设定卷取温度为 600 ℃±20 ℃。

冷却制度优化

研究表明,热轧后钢材的冷却速度对能否产生细晶粒组织有显著的影响[5]。该公司 1700 生产线生产的低 C-Mn 钢 610L 板的性能达到或优于其他厂家生产的微合金化 610L 汽车板的力学性能[5-8],主要原因在于该钢板的微观组织较为细小均匀,且具有部分针状铁素体组织,而此种组织的形成又与其特有的设备和工艺条件密切相关。

根据 1700 生产 610L 的实际生产工况,通过现场热轧实验,研究了冷却速度对晶粒大小、组织形态及铁素体、珠光体组织比例的影响,确定了合理的冷却制度。最终确定层流冷却采用缓冷模式,冷却速度控制在 10 ℃/s 以内,提高卷取温度至 600 ℃ 进行卷取以防止贝氏体组织产生。以形成的微观组织较为细小均匀为目标,从而达到提高钢板优良综合性能的目的。

板形控制优化

610L 大梁钢板薄规格板形控制存在的主要问题:

该公司在几次试产 610 L 大梁钢板薄规格的实践中都出现了板形不好的情况,主要表现为轧制状态不稳定,末道机架轧制力大,板形控制困难,带钢浪形大。

生产实践中发现生产 610L 大梁钢的轧辊磨损很大,轧辊辊役后期的板形控制难度更大。

1700 生产线 F2、F3 轧机采用高速钢轧辊 (原来使用铸铁辊),这对轧制模型影响较大,负荷主要集中在 F2、F3 上,造成薄规格生产中出现轧漏、边部减薄等板形缺陷。

因此,针对生产实际通过优化轧制模型、调整轧辊原始辊型、合理分配负荷及应用板形控制手段 (PC、弯辊) 保证良好板形。

合理设定张力尤其是卷取张力,消除轻微塌卷现象,控制合理的卷取温度也可取得消除塌卷现象的良好效果,但同时要考虑板带组织性能要求。

根据实际生产中的问题,现场采用的优化方案如下:

首先优化负荷分配,由于 F2、F3 轧机采用高速钢轧辊轧制负荷较大,将其负荷分配至F1和 F4~F7,确定合理的前后张力施加量;

带钢生产中出口精轧带钢中浪偏大,因此降低末架轧机辊凸度,降低后两架轧机弯辊,保证出精轧带钢良好板形。为确保最终板凸度,投入使用F1~F3 的 PC,将 PC 角控制在合理的角度;

针对用户反映的带钢在加工过程中出现横向性能不一致,板形不均的问题,1700 生产线对层流冷却进行细致检查,确保集水管横向给水水量 (水柱粗细) 相同,调整气动蝶阀响应,保证水管开关灵敏准确,保证卷取温度控制在 10 ℃ 范围内,减少控制过渡区。

对于卷取薄规格 610 L 大梁钢出现的塌卷现象,在增大卷取张力的同时,降低卷取温度,将卷取温度控制在目标要求的范围内,另外,适当减少卷重也是避免塌卷的手段之一。

结束语

通过实验室数据和现场工艺调试相结合,摸索出适合 1700 生产线实际的温度制度和冷却制度,并根据实际上产中出现的板形问题,利用 1700 线的控制手段对其进行调整,解决了产品的质量问题,最终生产出高质量符合市场及用户要求的汽车大梁钢用板 610 L,使其可以批量组织生产,为公司带来了新的经济效益。

[1] Babu S S, Bhadeshia H K. Mechanism of the transition from binate to Acicular Ferrite. Materials Transaction, 1991, 32(8): 679-688

[2] 雍岐龙.钢铁材料中的第二相.北京:冶金工业出版社, 2006: 166-167

[3] 宋艳丽,薄板坯轧制汽车大梁钢控制冷却工艺研究[学位论文]. 河北理工大学, 2007: 59-60

[4] 唐谋凤.现代钢铁工业技术现代带钢热连轧机的自动化.北京:冶金工业出版社, 1988

[5] 藤城泰文, 橋本保,大谷泰夫. ボ口ン含有制御压延鋼強度•韌性にぉよばす炭素量の影響. 铁よ鋼, 1989(6): 128-135

[6] 王祖滨, 东涛. 低合金高强度钢. 北京:原子能出版社, 1996

[7] 张德姜. 石油化工装置工艺管道安装设计手册.北京:中国石化出版社, 1994: 93-97

[8] Thillou V, Hua M, Garcia C I, et al. Precipitation of NbC and effect of Mn on the strength properties of hot strip HSLA low carbon steel. Materials Seience Forum, 1998, 286: 311-320

Automobile Beam Steel 610L Rolling Process

XIAO Guang-yao1, GE Ying2

book=46,ebook=115

肖广耀(1978—),男,河北唐山人,工程师,工程硕士。

1. 唐钢中厚板公司生产科,河北 唐山 063009; 2. 唐山科技职业技术学院,河北 唐山 063000