封装PCM陶瓷储热材料的性能

冷光辉,吴建锋,徐晓虹

(1中国科学院过程工程研究所,北京 100190;2武汉理工大学材料科学与工程学院,湖北 武汉 430070)

目前主要的储热材料为熔融盐、混凝土、岩石、油、有机高分子材料等[1-6],但这些储热材料大多存在一些缺陷。如熔融盐易泄漏、高腐蚀性、使用寿命和耐高温性能均较差[7];混凝土的储热密度较低,经过高温热冲击后容易出现粉末化的现象;岩石类储热材料受到自身天然条件的限制,性能和形状不可控;油和有机高分子材料作为储热材料,容易老化失效,且使用温度较低;陶瓷储热材料由于耐高温、耐腐蚀、原料来源广泛、价格低廉的特点逐渐受到国内外学者的关注,但陶瓷材料自身的比热容有限,单纯的提高陶瓷显热储热密度较困难,通常采用与相变材料复合的方法实现显热-潜热的结合。从20世纪80年代产生陶瓷基复合相变储能材料这种新概念以来,各国在竞相开发之,其中美国、中国、德国已经取得了明显的进展。20世纪90年代初,德国Gluck等 和Hahne等 利用Na2SO4/SiO2制成高温储热砖,含20%无机盐(质量分数)的陶瓷体比相同体积的纯陶瓷,其储热量可提高2.5倍。20世纪90年代中后期,德国Steiner等[10]、Schwerin等[11]制成使用温度为150~450 ℃的NaNO3-NaNO2/MgO中温蓄热砖,经DSC测定其潜热为42.6 kJ/kg。进入21世纪,Nomura等[12]利用赤藻糖醇(erythritol)为相变材料,膨胀珍珠岩(EP)、硅藻土(DE)及γ-Al2O3多孔陶瓷为载体,采用真空自发浸渗方法,制备无机盐/陶瓷基复合相变储能材料。张兴雪等[13]采用粉末烧结工艺将相变材料 Na2CO3和基体材料MgO使用黏结剂Bi2O3进行复合,制成Na2CO3/MgO复合相变储热材料,此储热材料具有储热密度高的特点,能够实现高温储热(843.6~836.4 ℃)。黄金等[14]使用 Na2SO4/SiO2制备了复合相变储能材料。相变温度在 882 ℃附近,储能密度为 220~240 kJ/kg。目前PCM 与陶瓷基体复合储热材料主要采用混合烧结和浸渗法,这两种方法存在一些问题,例如:①在采用混合烧结工艺时,陶瓷基体的烧结温度与无机盐或共晶盐等相变材料的熔点和气化温度点存在矛盾;②融盐与基体混合烧结时因融盐的流动而导致其偏聚或在某局部区域富集,这也将会影响到复合储能材料的力学和热物理性能;③ 采用浸渗法复合时,主要靠陶瓷基体多孔材料的毛细原理进行吸附,对陶瓷基体材料的孔隙率要求较高,其吸附的量有限,且其孔为开口结构,PCM仍与空气接触,影响其寿命。

基于以上原因,本工作试图利用红柱石陶瓷材料耐高温、耐腐蚀、高温体积稳定性好及高强度[15-16]的特点,通过原位生成堇青石技术结合红柱石研制出耐高温、抗热震性能好、结构稳定、使用寿命长的高温陶瓷储热材料,并在其中封装PCM,制备出显热-潜热相结合的复合储热材料。本研究先制备好高温性能优良的红柱石蜂窝陶瓷基体材料,将陶瓷基体制备成蜂窝状,再在部分蜂窝孔中封装PCM,实现复合的储热方式,避免了采用混合烧结法和浸渍法存在的各种缺点。

1 实 验

1.1 陶瓷基体材料的制备

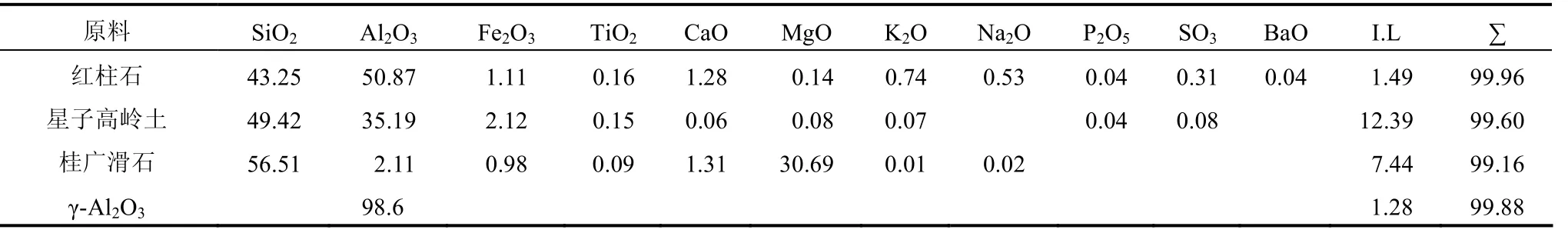

为使相变材料(PCM)安全封装在蜂窝陶瓷基体材料中,需要制备耐高温、耐腐蚀、抗热震性能优良、强度较高的蜂窝陶瓷,本研究以热物理性能优良的高温陶瓷原料红柱石为主要原料,采用原位生成堇青石技术结合红柱石,制备高温性能优良的莫来石-堇青石质蜂窝陶瓷。设计配方(质量分数)为红柱石70%、桂广滑石13%、星子高岭土13%、γ-Al2O34%。各原料的化学组成见表1,蜂窝陶瓷制备工艺为:按配方配料、混合,球磨过250目筛,加入黏结剂、塑化剂、润滑剂混炼,陈腐24 h,挤出成型,微波定型,红外干燥,烧成,烧成温度为1400 ℃,制备的红柱石蜂窝陶瓷性能见表2。

1.2 PCM的封装

为使 PCM 安全地封装在蜂窝陶瓷中,需制备特制的封装剂,制备方法是在蜂窝陶瓷基体材料粉末中加入低熔点的高温熔剂(熔点950 ℃),使封装剂迅速熔融与基体材料黏结。选取具有代表性的两种PCM,分别为高熔点的K2SO4(熔点为1074 ℃)和腐蚀性较大的氯盐NaCl(熔点810 ℃)进行封装。封装方法:采用两段式快速烧结的方法封装,先将封装剂制成泥状料,涂覆在需要封装的蜂窝陶瓷孔的一端孔口,(隔一个孔封堵一个,确保1/2数量的孔作为通孔与传热介质进行换热,剩下1/2数量的孔封装PCM);然后在升温速率10 ℃/min下快速加热到1120 ℃,保温15 min使其凝固,冷却后,分别装入质量分数20%的 K2SO4和 16%的 NaCl,填入 PCM 时,再将蜂窝孔的另一端孔口以同样方法瞬间高温封口。

表1 原料的化学组成(质量分数)Table 1 The chemical composition of raw materials 单位:%

表2 蜂窝陶瓷的主要参数和性能Table 2 The main parameter and performance index of honeycomb ceramic

1.3 性能与结构表征

根据阿基米德原理,采用静力称重法测定烧成样品的吸水率、体积密度。采用日本真空理工株式会社生产的TC-7000激光热常数测试仪测试样品的比热容和导热系数。采用深圳瑞格尔公司生产的微机控制电子万能试验机REGER-4100测试样品的强度。日本产JSM-5610LV型扫描电子显微镜检测封装剂与蜂窝陶瓷基质材料结合样品的结合性及热震30次后二者结合情况(热震条件:1100 ℃~室温,风冷)。采用德国Netzsch STA49C型综合热分析仪(TG-DTA)测试PCM的相变潜热。采用日本电子(JEOL)公司生产的 JXA-8800R型电子探针对PCM与陶瓷基体的相适应性进行了测试和分析,测试条件为加速电压1~50 kV,元素分析范围5B~92U,二次电子图像分辨率7 nm,探针电流10~15 A。PCM与其它材料复合时,往往会腐蚀其它材料,导致其强度损失过大使其失效。本实验测试了 PCM对陶瓷基体材料力学性能的影响。将抗折强度试条和PCM共同放在坩埚中,然后加热到PCM的相变温度点附近(如与NaCl复合时,加热到810 ℃;与K2SO4复合时加热到1080 ℃)分别保温12 h、24 h、48 h,冷却后测试抗折强度。

2 结果与讨论

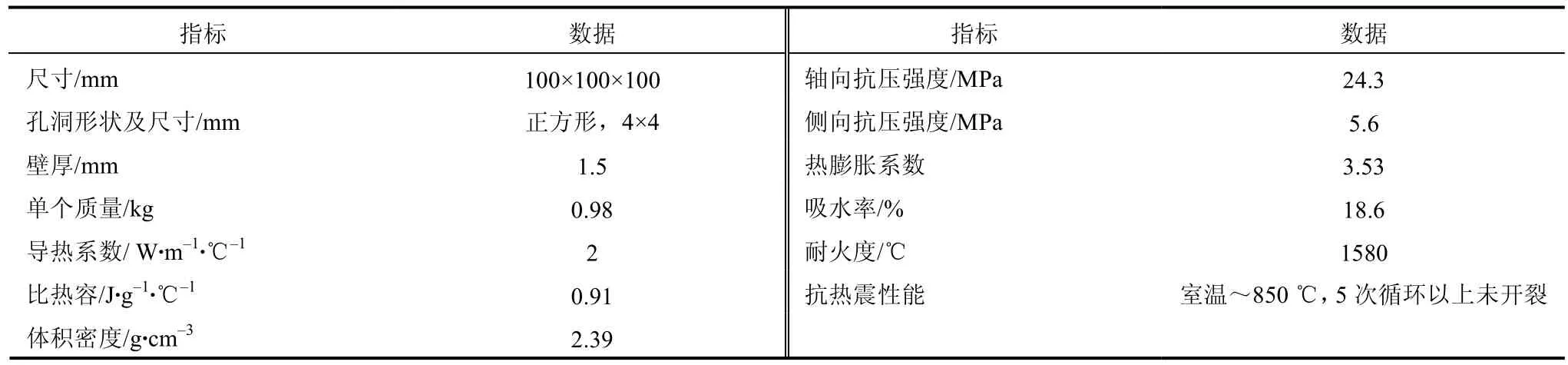

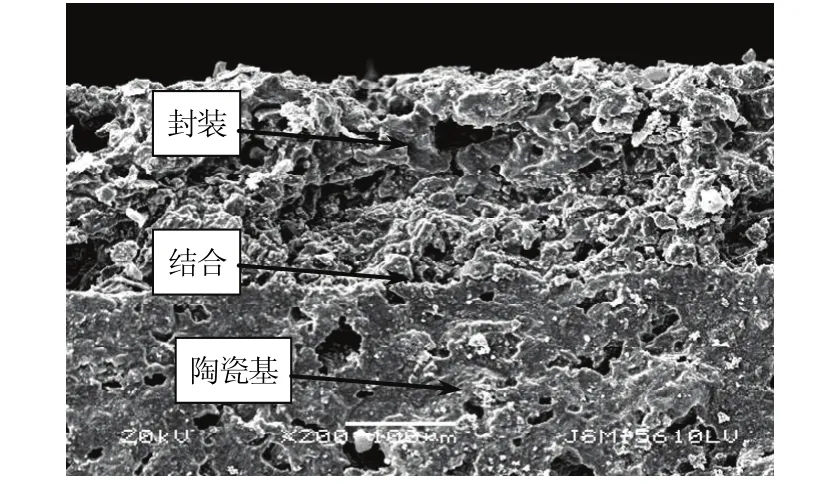

图1为封装剂与陶瓷基体结合断面的SEM形貌图。从图1可以看出,封装剂与基体材料存在明显差异,这是由于高温熔剂的存在,其在高温时形成液相,加速混在封装剂中基体材料玻璃相的熔融,使封装剂形成液相较多的高温熔融体,冷却后形成新的结构。虽然封装剂与基体材料微观结构存在差异,但二者结合紧密,形成分子间的结合,以保证PCM不会泄漏。图2为封装剂与基体结合后的样品经30次热震实验后的SEM微观结构图。由图2可见,基体材料与封装剂结合依然紧密,未出现封装剂分层和脱离的现象,且经过多次热震后,封装剂致密度有了一定的提高,这是因为封装剂中的高温熔剂在不断的加热过程中,产生了黏性流动,填充气孔,促进了结合层的进一步扩展,过渡更平缓。同时,经过1100 ℃连续不断的热冲击,给封装剂中的晶粒长大的动力和能量,而高温熔剂在950 ℃便产生液相,在液相环境下,晶粒更容易生长。不断生长的晶体持续渗透到封装剂和基体中,形成“楔子”起到铆接的作用。同时经过热冲击后,封装剂的某些成分渗透到基质材料的表层中,基质材料的某些成分也会扩散到封装剂中,熔解到封装剂中,如玻璃相中堇青石分解产生的Mg2+、SiO2。通过熔解与扩散的作用,渗透到结合层中,封装剂中的成分也向结合层渗透,结合层的化学组成和物理性质介于基质材料和封装剂之间,结合层过渡更平缓后,有助于因膨胀系数不同引起的应力释放,进一步优化过渡层结构,改善性能。以上结果表明封装剂能与陶瓷基体材料结合紧密,能将 PCM 安全地封装在陶瓷基体中。

图1 封装剂与陶瓷基体结合的样品断面SEM图Fig.1 SEM micrographs of the fracture surfaces of intermediate layer of package agent and the ceramic

图2 封装剂与基体结合样品热震30次断面SEM图Fig.2 SEM micrographs of the fracture surfaces of the intermediate layer of package agent and the ceramic with 30 times thermal shock tests

2.1 PCM对陶瓷样品力学性能的影响

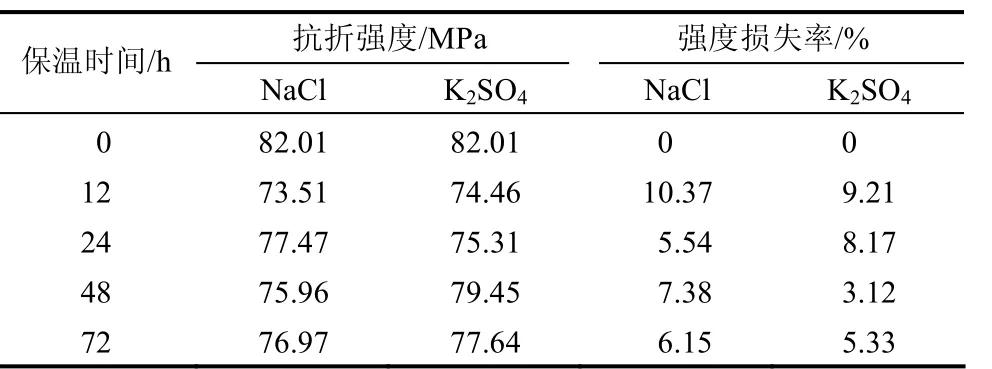

表3为陶瓷样品经PCM腐蚀不同时间的抗折强度和强度损失率,从表3中可以看出,抗折强度损失率并没有随腐蚀时间的延长而增大,且所有试样的抗折强度变化率均不大。Butt等[17]在研究碳化硅管道材料试样暴露在注射硅酸钠/水溶液的燃烧火焰中的腐蚀情况时得出,腐蚀最初的反应物会堵塞气孔,防止样品被进一步腐蚀,从而避免强度进一步降低。因此,本研究中抗折强度损失率不会随腐蚀时间的增加而变大,说明最初进入样品气孔或毛细孔的PCM会阻碍PCM的进一步进入,且样品大多为闭气孔,PCM更不容易进入样品中。EPMA分析表面 PCM 与陶瓷基体材料基本不发生化学反应。因此,过长时间腐蚀不会对样品的抗折强度造成很大的影响。

表3 不同PCM腐蚀后及其样品的抗折强度及其损失率Table 3 The bending strength and bending strength loss of the samples

2.2 陶瓷基体材料与PCM的相适应性

封装PCM的蜂窝陶瓷经过10次、50次、100次冷热循环后,PCM没有泄漏,在进行冷热循环时,将复合储热材料加热到 PCM 相变温度点附近,然后风冷到室温,再加热、风冷,如此反复。由于陶瓷基体中有毛细孔的存在,部分K2SO4和NaCl进入陶瓷基体的气孔中。本实验采用 EPMA测试方法,测试了PCM与陶瓷基体的适应性。

2.2.1 K2SO4与陶瓷基体适应性分析

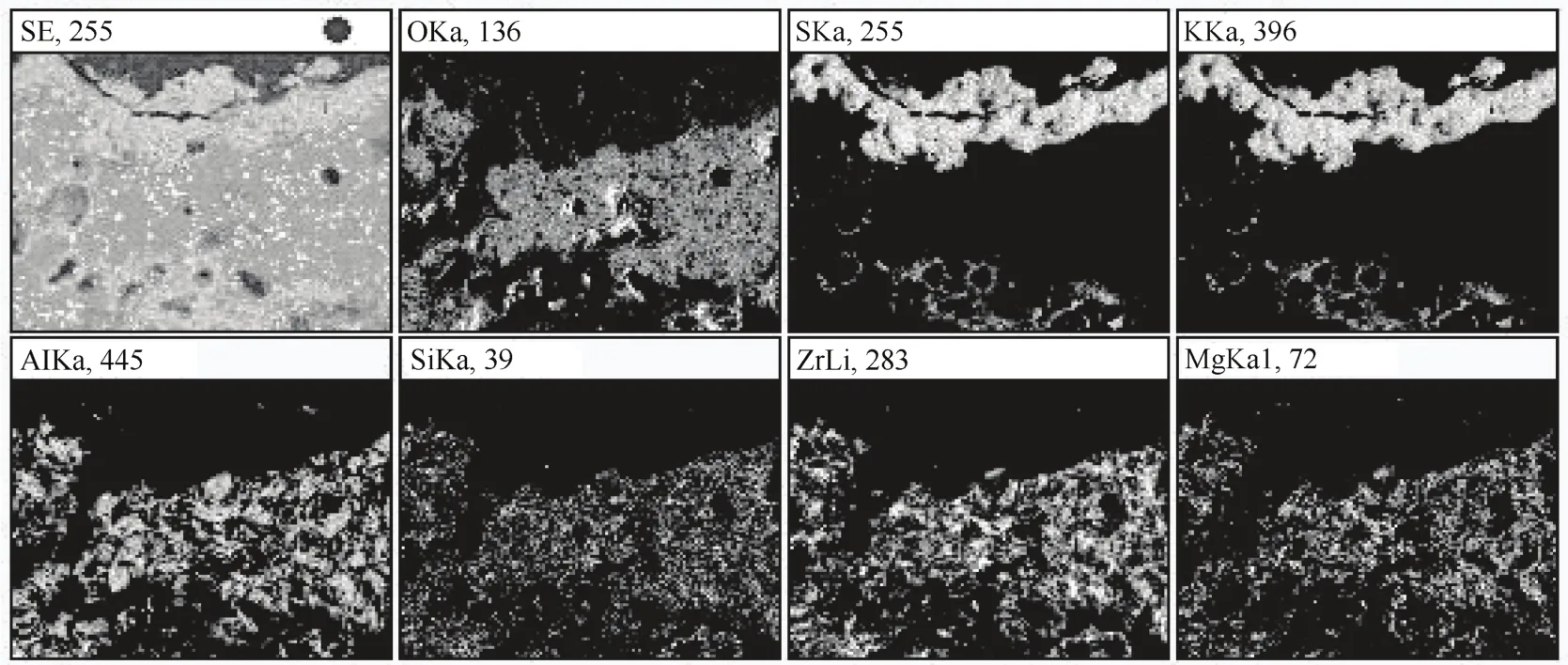

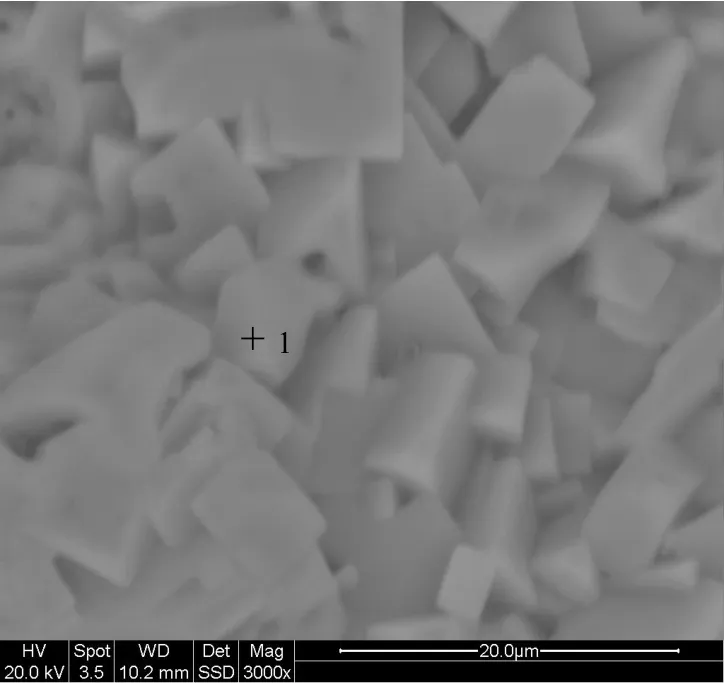

图3为K2SO4与陶瓷基体结合层的元素面扫描图和二次电子像。由图3可见K2SO4与陶瓷基体材料接触面的界限清晰,其中S、K元素与陶瓷基体材料有明显的分界,说明K2SO4没有向陶瓷基体中有很深的渗透。由图 4线扫描图中可以看出,从K2SO4到陶瓷基体之间存在40 μm左右的过渡层,该层为K2SO4向陶瓷基体中的渗透层。K2SO4层和陶瓷基体层的线扫描和元素面扫描分布均可以证明,二者并没有相互渗透和扩散。陶瓷基体层中Al、Si、O、Mg、Zr分布较均匀。

图3 样品中结合层的断面二次电子像及元素面分布Fig.3 Secondary electron image and elements distribution of intermediate layer

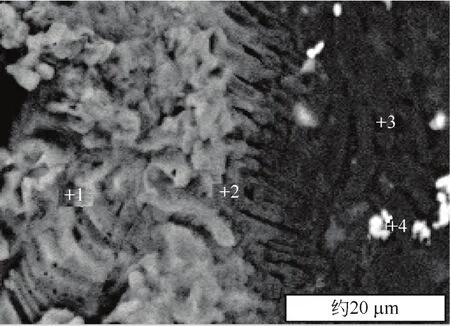

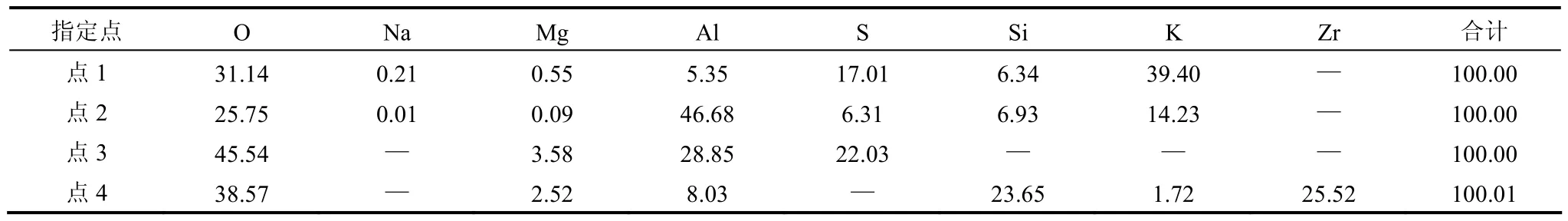

图5为K2SO4与陶瓷结合层给定点扫描,表4为对给定点成分分析的结果,结果表明指定点1的成分为K2SO4,点2为K2SO4向陶瓷基体中的渗透层中的一点,主要是莫来石的成分,但有元素K、S存在,说明K2SO4渗透到陶瓷基体材料的莫来石中可能发生了轻微的化学反应。点3为陶瓷基体材料的堇青石,没有发现K2SO4,说明K2SO4熔盐并未向陶瓷基体材料中进一步渗透,也没有发生化学反应。点4为硅酸锆,也没有发现K2SO4。以上分析说明K2SO4与陶瓷基体主要是物理接触,并未产生成分互相渗透、且没有发生强烈化学反应的现象。虽有K2SO4渗透到陶瓷基体中,但渗透层形成后,形成隔离膜,会阻止K2SO4进一步向陶瓷基体中渗透。

图4 样品结合层的断面二次电子像及元素线分布Fig.4 The secondary electron morphology and the elements line distribution of the fractured surface of intermediate layer

2.2.2 NaCl与陶瓷基体适应性分析

图6显示了样品中结合层的断面二次电子像及元素面分布。由图6可见NaCl有向陶瓷基体中渗透的现象发生,特别是通过毛细孔进入到气孔中,但陶瓷基体的微观形貌和晶体结构没有发生变化。Al、Si、O、Mg、Zr等元素在陶瓷基体部分中均匀分布,且出现的区域基本相同,说明陶瓷基体中均匀分布着莫来石、堇青石、硅酸锆。但陶瓷基体气孔部分分布着Na、Cl元素,说明NaCl熔融后通过毛细孔进入到陶瓷基体的气孔中。

图5 样品中结合层的定点扫描Fig.5 Back-scattered electron image of intermediate layer

表4 图5指定点的成分分析(质量分数)Table 4 Analyze elements at the given point in Fig.5 单位:%

图6 样品中结合层的断面二次电子像及元素面分布Fig.6 Secondary electron image and elements distribution of intermediate layer

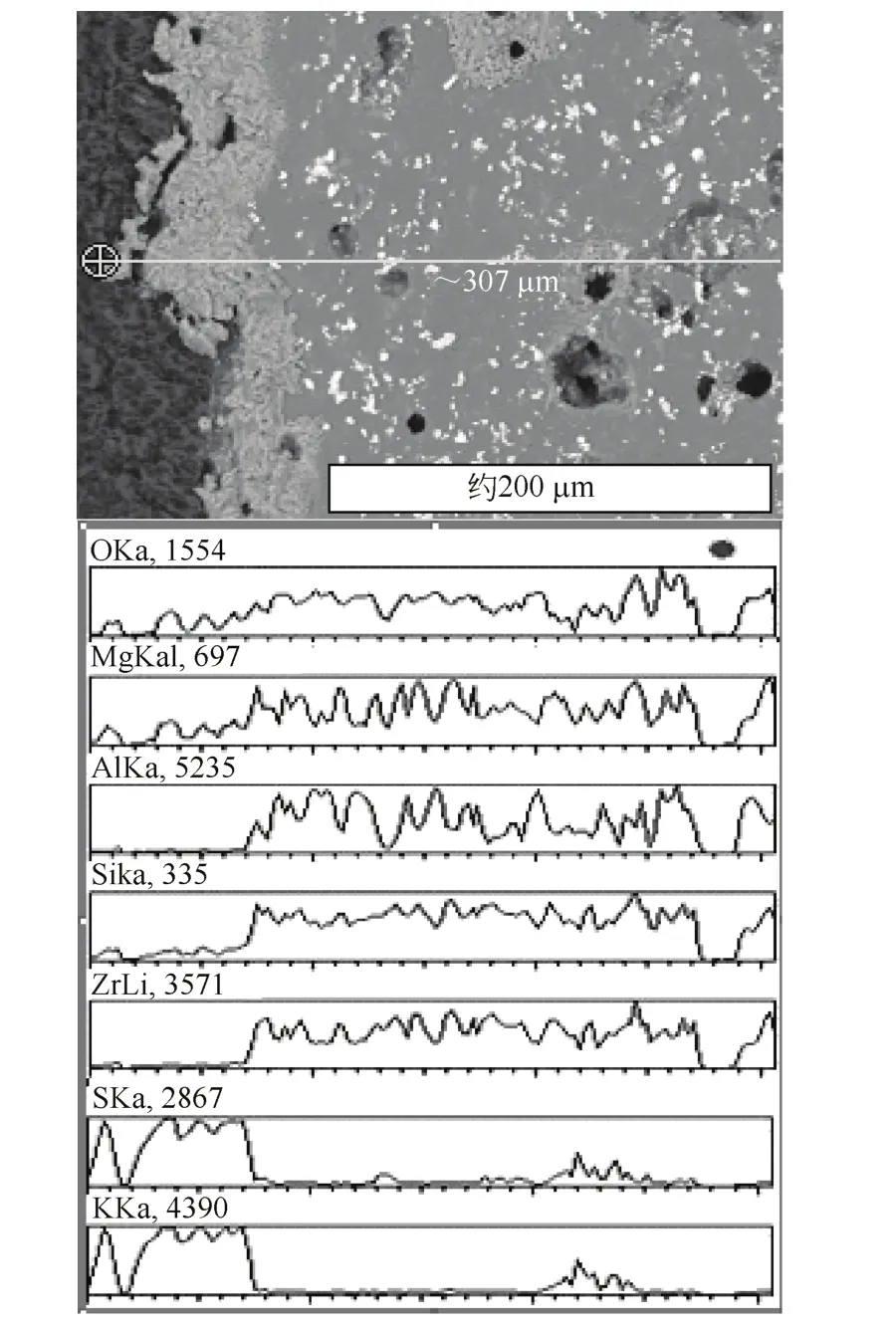

图7显示了样品的断面二次电子像及元素线分布。由元素线分布可见,陶瓷基质材料和 NaCl的成分在各自的区域内分布,其中只有 Na、Cl元素出现的区域约有200 μm,NaCl与陶瓷基体成分共同出现的区域大约有600 μm,过了该区域后,陶瓷基体区没有Na、Cl等元素分布。说明NaCl向陶瓷基体中渗透了约 600 μm,由上文分析可知,该渗透层没有发生强烈的化学反应,二者主要是物理结合。

图7 样品结合层的断面二次电子像及元素线分布Fig.7 The secondary electron morphology and the elements line distribution of the fractured surface of intermediate layer

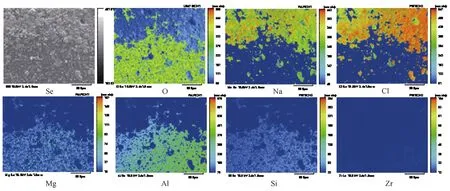

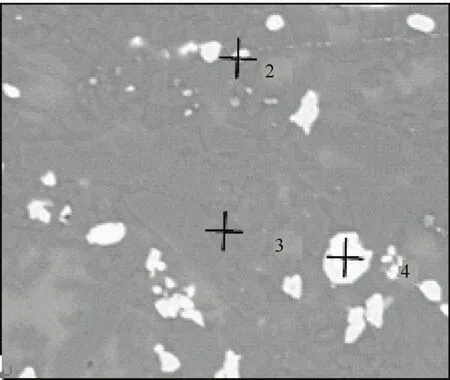

图8、图9为NaCl与陶瓷基体结合层定点扫描分析,分析结果见表5。由图8可见NaCl已完全结晶,晶体形貌完整,点1分析结果显示为NaCl。陶瓷基体的微观结构形貌(图 9)也保持原有的均匀一致,晶体结构没有被破坏,对陶瓷基体中的几个晶体进行定点分析后发现,点2为堇青石晶体,点3为典型的红柱石转变成的莫来石结构,点4为硅酸锆。以上分析说明,NaCl与陶瓷基质材料复合时存在渗透区,陶瓷基体材料的晶体结构和成分保持+ 1完整,说明基质材料抵抗NaCl熔盐腐蚀的性能好。

图8 NaCl层的定点分析Fig.8 Analysis elements at the given point of NaCl layer

图9 陶瓷层的定点分析Fig.9 Analysis elements at the given point of ceramic layer

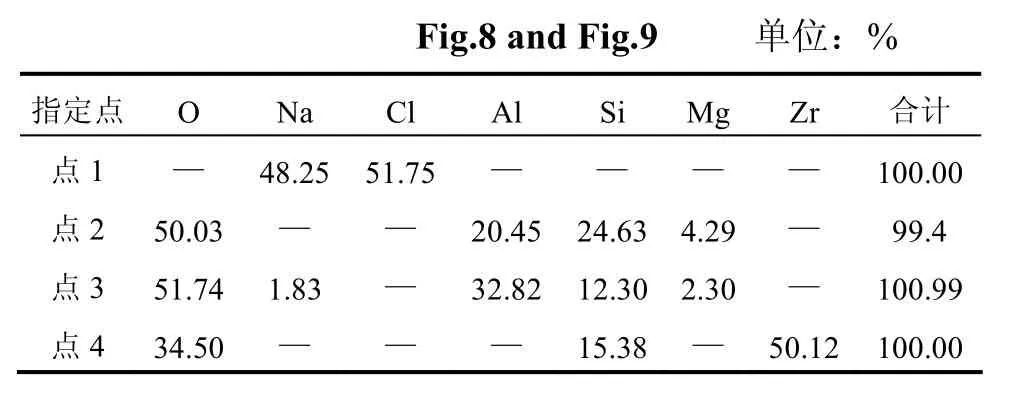

表5 图8和图9中指定区域的成分分析表(质量分数)Table 5 Analyze elements at the given area in

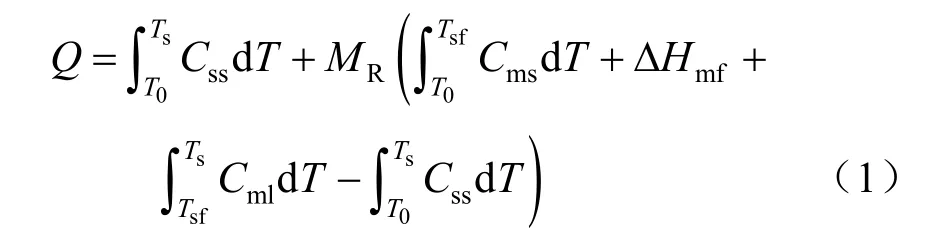

2.4 复合储热密度

储热密度是评价显热-潜热复合相变储热材料储热能力的重要参数,储热密度越大,储热能力越强,因此,研究储热材料的储热密度十分重要。对于显热储热材料而言,储热密度Q可用C dT表 ss示,对于相变材料而言储热密度可用Q=C dT+ms Δ Hmf+Cmld T 表示,式中三项分别为相变材料液态时的显热储热密度、相变热焓和固态时的相变储热密度。复合材料的综合储热密度可用式(1)表示[18]。

式中,T0为储热材料使用的最低温度;Ts最终指定温度;Tsf为潜热储热材料相变时的熔点;Css为固体显热材料的比热容,kJ/(kg·℃);Cms、Cml为相变材料固相和液相时的比热容,kJ/(kg·℃);ΔHmf为相变材料的潜热,kJ/kg;MR为复合储能材料中相变材料的质量分数,%。

从式(1)可以看出,复合储热材料的储热密度取决于 PCM 的相变潜热、比热容、显热储热材料的比热容及储热材料的使用温度范围。高的相变潜热、大的比热容及较宽的使用温度范围可提高复合储热材料的储热量。本研究测得K2SO4相变潜热为210 J/g,NaCl相变潜热为485 J/g。为充分发挥复合储热材料中 PCM 的相变潜热,同时使复合储热材料在安全的温度范围内使用,复合储热材料的最高使用温度应在 PCM 相变温度点附近,因此根据式(1)计算得红柱石蜂窝陶瓷与 K2SO4复合的储热密度为987.70 kJ/kg(0~1 080 ℃),计算得红柱石蜂窝陶瓷与 NaCl复合的储热密度为796.40 kJ/kg(0~810 ℃)。

张仁元等[19]制成了(Na2CO3+BaCO3)/MgO和Na2SO4/SO2两种高温复合材料的储热小单元,储热密度分别为150 kJ/kg和180~200 kJ/kg (ΔT=100 ℃);德国Tamme等[20]制备了(Na2CO3+BaCO3)/MgO和Na2SO4/SO2两种复合储热材料,储热密度分别为210 kJ/kg和200 kJ/kg(ΔT=100 ℃);李爱菊等[21]分别采用混合烧结法和烧结-浸渗法制备出了 Na2SO4/SO2复合储热材料,其储热密度分别为190~210 kJ/kg 和 220~240 kJ/kg(ΔT=100 ℃)。由此可知,虽然陶瓷材料的比热容有限,但其耐高温的特性使其储热温度更高,储热温度范围更宽,同时能安全地封装PCM,充分发挥高温显热-潜热储热的优势,因此储热密度远高于其它材料,体现出其作为高温储热材料的优越性。

3 结 论

(1)采用特制的封装剂能将 PCM 安全地封装在红柱石蜂窝陶瓷中,封装采用两段式快速烧结的方法进行。经过(1100℃~室温,风冷)30次热震循环后,封装剂仍能与陶瓷基体结合完好。

(2)PCM 与基体材料复合经过 100次热循环后K2SO4与陶瓷基体之间有一个40 μm的渗透层,NaCl与陶瓷基体之间有一个 600 µm 的渗透层。PCM与陶瓷基体主要是物理接触,渗透层中会发生轻微的化学反应,渗透层形成后会阻碍熔融盐的进一步渗透。以上研究结果显示红柱石陶瓷材料在高温下与熔点高于1000 ℃的K2SO4和腐蚀性较大的NaCl的适应性较好,适合制备封装PCM的材料。

(3)红柱石蜂窝陶瓷的比热容为0.91 J/(g·℃),导热系数为 2 W/(m·℃)。该红柱石蜂窝陶瓷封装20%的 K2SO4后的储热密度为 987.70 kJ/kg(0~1080 ℃),封装16%的NaCl复合储热密度为796.40 kJ/kg(0~810 ℃)。

[1] Agyenima F,Hewitt N,Eames P,et al.A review of materials,heat transfer and phase change problem formulation for latent heat thermal energy storage systems (LHTESS)[J].Renewable and Sustainable Energy Reviews,2010,14(2):615-628.

[2] Zalba B,Marin M J,Cabeza F L,et al.Review on thermal energy storage with phase change:Materials,heat transfer analysis and applications[J].Applied Thermal Engineering,2003,23:251-283.

[3] Liu Ming,Saman W,Bruno F.Review on storage materials and thermal performance enhancement techniques for high temperature phase change thermal storage systems[J].Renewable and Sustainable Energy Reviews,2012,16(4):2118-2132.

[4] Arteconi A,Hewitt N J,Polonara F.State of the art of thermal storage for demand-side management[J].Applied Energy,2012,93:371-389.

[5] Bai Fengwu,Xu Chao.Performance analysis of a two-stage thermal energy storage system using concrete and steam accumulator[J].Applied Thermal Engineering,2011,31(14-15):2764-2771.

[6] 吴会军,朱冬生,李军,等.储热材料的研究进展[J].材料导报,2005,19(8):96-98.

[7] 张国才,徐哲,陈运法,等.金属基相变材料的研究进展及应用[J].储能科学与技术,2012,1(1):74-81.

[8] Gluck A,Tamme R,Kalaf H,et al.Development and testing of advanced TES materials for solar thermal central receier plants[C]//Proceedings of Solar World Congress.Denver:Pergamon Press,1991:1943-1948.

[9] Hahne E,Taut U,Grob Y.Salt ceramic themral energy storage for solar thermal central receier plants[C]//Proceedings of Solar World Congress.Denver:Pergamon Press,1991:1937-1942.

[10] Steiner D,Wierse M,Groll M.Development and Investigation of Thermal Energy Storage Systems for the Media Temperature Range[C]//Proceedings of the 30thIECEC.New York:American Society of Mechanical Engineers,1995:193-198.

[11] Schwerin M,Listle W.Development of a latent heat storage system with ceramic matrix for utilization of industrial waste heat[C]//Final Report.Germany:ALPHA Labor,GmbH,Ismaning,1995.

[12] Nomura T,Okinaka N,Akiyama T.Impregnation of porous material with phase change material for thermal energy storage[J].Materials Chemistry and Physics,2009,115(2-3):846-850.

[13] 张兴雪,王华,王胜林.MgO陶瓷基复合相变蓄热材料的制备和性能研究[J].工业加热,2006,35(1):7-9.

[14] 黄金.融盐自发浸渗用微米级多孔陶瓷预制体的烧制[J].材料导报,2006,20(5):126-135.

[15] 王雪松,李朝祥,樊远,等.红柱石矽线石矿物陶瓷储热材料的性能[J].矿产综合利用,2006(2):21-25.

[16] Bejjaoui R,Benhammou A,Nibou L,et al.Synthesis and characterization of cordierite ceramic from Moroccan stevensite and andalusite [J].Applied Clay Science,2010,49(3):336-340.

[17] Butt D P,Mecholsky J J.Effects of sodium silicate exposure at high temperature on sintered α-silicon carbide and siliconized silicon carbide [J].Journal of the American Ceramic Society,1989,72(9):1628-1635.

[18] 王华,Ito Y,Nohira T,等.新型陶瓷与熔融盐复合储热材料优化组合的数值模拟[J].中国有色金属学报,2002,12(3):550-555.

[19] 张仁元,柯秀芳,李爱菊.无机盐/陶瓷基复合储能材料的制备和性能[J].材料研究学报,2000,14(6):652-656.

[20] Tamme R,Taut U,Streuber C,et al.Energy storage development for solar thermal process[J].Solar Energy Materials,1991,24(1-4):386-396.

[21] 李爱菊,王毅.Na2SO4/SiO2复合储能材料制备工艺和性能的研究[J].华南师范大学学报:自然科学版,2008(1):82-87.