浅谈采用热压浸渍法进行聚晶钻头的研制

叶兰肃,王建兴,陈风河,刘建福,孙秀梅,杜 绪

(河北省地矿局探矿技术研究院,河北 燕郊065201)

1 聚晶特性及聚晶钻头制造方法的选择

1.1 聚晶的特性

聚晶是由许多十分微小的金刚石微粒微粉经过再次人工聚合形成大颗粒的多晶金刚石,具有硬度高、静抗压强度大、耐磨性和研磨能力强热稳定性好,结构致密均匀等特点。

1.2 聚晶钻头制造方法的选择

我们采用热压浸渍法研制金刚石聚晶钻头。该方法的特点是烧结和压制同时进行(一般在结合剂粉末的烧结温度下进行压制)。不仅广泛用于制造孕镶金刚石钻头,也可用于制造表镶金刚石钻头、复合片钻头等。

由于聚晶烧结体体积小,热稳定性好,比较适宜直接镶嵌到胎体中,因此比较适用热压浸渍法。我们具有热压浸渍法制造孕镶金刚石钻头的丰富经验,该方法具有工序简单、烧结压制周期短的优点;同时其制作工艺较镶焊方法更经济和易操作,因此我们选用热压浸渍法研制聚晶钻头。

2 聚晶钻头胎体配方与聚晶规格的设计与选择

2.1 聚晶钻头胎体硬度的确定

岩石的抗压入硬度与研磨性是指导金刚石钻头胎体硬度设计的基本依据。实验室条件下检测的硬度与研磨性,只能作为定性设计的基本依据。钻进较软、中硬,研磨性中等地层,我们拟设计钻头胎体以中硬度为主。首先确定HRC30、HRC35、HRC40三种胎体配方进行试制与筛选。通过试制胎块,观察、测试胎体合金的强度、韧性、硬度及对聚晶包镶的强弱程度,最后优选HRC30胎体配方,以其作为研制聚晶钻头的主要胎体配方。

2.2 聚晶规格的选择

我们拟采用优质聚晶(磨耗比在30万以上),规格为φ2×4mm。选用较小规格聚晶,烧结过程中聚晶容易被胎体金属粉料浸润包镶,并且容易分布均匀,能够增加每粒聚晶的比压,平头圆柱体聚晶有利于粘结和装配。

3 聚晶钻头结构的研制

3.1 聚晶钻头底唇面形状及工作层高度

聚晶钻头底唇面形状、水口数量、宽度等,可根据地层性质进行设计制作。为便于聚晶的粘结和钻头的装配,初期试制我们采用平底型底唇面。根据聚晶规格等初步设计聚晶钻头工作层高度为4~5mm为宜。

3.2 聚晶置入方式及分布规律

我们采用聚晶平齐钻头底唇面的镶嵌方式,也就是预先把聚晶粘结在钻头底环上。

根据聚晶规格、底唇环状面积以及水口的大小等,考虑到聚晶钻头在回转切削过程中,使每个圆周上都能覆盖有聚晶,我们采取交错均匀分布的办法进行粘结聚晶。以PSφ94×68钻头为例,我们设计聚晶在底唇面均匀交错分布5~7周。进行粘结时,首先在靠近底环外径位置(距外径0.2mm处)粘结4粒聚晶;靠近底环内径(距内径0.2mm处)位置均匀粘结3粒聚晶,然后在设计的每个圆周上进行交错均匀分布粘结。

3.3 聚晶钻头水路系统

水路系统主要包括水口和水槽。水口规格的设计主要依据施工矿区的地层特点及钻进工艺参数而定,水口如果过小,将会导致冲洗液过流不畅,易憋泵;如果水口过大,将影响聚晶漫流区的冷却效果。我们设计的水口规格比同规格孕镶金刚石钻头的水口规格适当宽些,水口规格为:长×宽×高(13×6×6.5,单位:mm);水口数量为8个;水槽宽4~4.5 mm,深2mm。

3.4 聚晶钻头保径

我们用同种规格聚晶进行常规保径,每胎块内径均匀分布2粒聚晶,外径均匀分布3粒聚晶,粘结高度距底唇面约5~6mm。

4 聚晶钻头的组装与烧结

根据以上设计原则,我们进行了室内聚晶钻头的试制,前后共计6个PSφ94×68钻头。

4.1 聚晶钻头的组装

(1)检测钢体、底模、心模,底环等,完整记录测量的数据,对模具、芯模、钢体进行相应的编号;

(2)组装模具底环,加工并粘结石墨水口块;

(3)按设计方案粘结聚晶并进行烘干;

(4)用天平称量胎体粉料,均匀倒入并压实粉料,按编号插入钢体待烧结。

4.2 聚晶钻头的烧结工艺

聚晶钻头烧结采用中频感应加热,单柱油缸给压烧结制作,烧结工艺如下:

(1)将装配好的钻头模具放置在感应圈正中;(2)开机加热同时加初压;

(3)初温升至735±5℃时,缓慢升至中压;

(4)温度升至830±5℃时,降低中频功率保温3分钟;

(5)继续升温至860±5℃时加至全压;

(6)终温升至950±5℃时,保温10分钟;

(7)保温结束,关中频电源,待温度降到750±5℃时,减压并取出钻头模具,放入保温箱冷却至室温。

热压浸渍法烧结设备:KGPS-100/1可控硅中频电源;PR-500VA/2.5-8KHZ中频变压器;Y41-10T单柱压机;金属热电偶与XMT数示调节仪。

4.3 聚晶钻头硬度及规格的检测

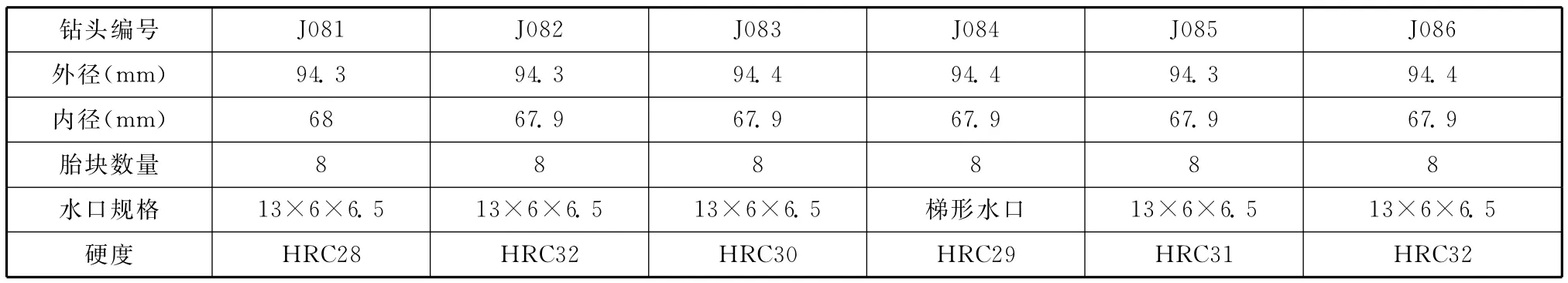

烧结压制待冷却后,机械加工之前,分别对研制的金刚石聚晶钻头胎体硬度及规格进行检测,结果表明胎体硬度及规格均达到了设计要求。具体数值见表1。

表1 聚晶钻头规格-硬度检测表

5 野外试验应用

我们在内蒙古自治区尔登萤石矿区进行了野外试验,取得了较好的技术经济效果。

5.1 施工矿区地层及矿体特点

岩石硬度3~5级,研磨性中等,岩层较完整,试验钻进岩层主要为砂岩等。矿石矿物比较简单,主要为萤石,其次有少量粘土、铁质物或碳酸盐。矿石结构有交代结构、自形粒状结构、不等粒它形结构等。矿石构造为沉积层纹构造,条纹状构造、角砾状、块状构造等,见灰岩终孔。

5.2 设备配置

(1)钻探设备

钻机:XY—44型钻机,配用4105型柴油机驱动;

钻塔:AY—13型钻塔;

水泵:BW—250型泥浆泵,配用2100柴油机。

(2)钻具级配

钻杆:φ60mm外丝钻杆;外岩心管:φ89×4mm;内岩心管:φ77×3.5mm;钻头:PSφ94聚晶钻头;扩孔器:PSφ94无压扩孔器。

5.3 钻进工艺参数

(1)钻压

根据岩石的物理机械性质、磨料的品种及数量,以及钻头底唇有效工作面积等确定。实际钻压8000~12000N。

(2)转速

金刚石钻进中,钻头转速是决定钻进效率的重要参数之一。我们根据施工矿区岩石的硬度及研磨性、钻头种类、钻头直径等来确定转速。对于聚晶钻头,转速我们参照表镶钻头转数来确定,在实际施工中采用中等转速为380~450r/min。

(3)泵量

确定金刚石钻进冲洗液量,应做到以下三方面①保证钻头充分冷却;②保证把岩粉从钻头下带走;③把岩粉排出孔外。考虑以上因素,实际施工采用的泵量为60~80L/min。施工中随着钻孔的加深及地层的稳定等情况而进行适当的调节。

5.4 聚晶钻头野外应用效果

在钻进页岩层时进行试验钻进,并与河北探矿研究所生产的PS94孕镶金刚石钻头和同规格合金钻头进行对比试验。金刚石钻进,易糊钻,易形成微烧,泵压偏高,影响寿命时效;合金钻头虽然时效不低,但寿命较短。

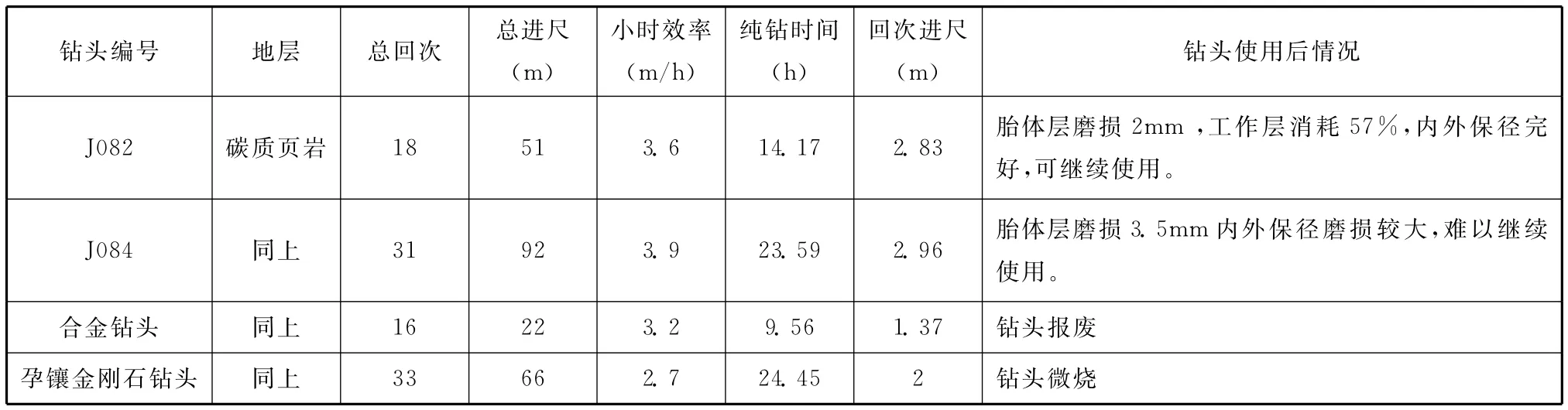

第一次试验聚晶钻头(编号J082)进尺51m终孔(钻头仍可使用),时效到达3.6m/h,平均回次进尺2.83 m。在试验过程中发现水口偏小,易糊钻等,通过改变水口宽度和形状,进行第二次试验,聚晶钻头(编号J084)总进尺92m,时效到达3.9m/h,平均回次进尺2.94 m。综合两次试验结果,通过分析计算可得出我们研制的金刚石聚晶钻头比在同一矿区使用的孕镶金刚石钻头寿命提高约40%,时效提高40%,比合金钻头寿命提高约3~4倍,节约了钻探成本。试验结果见表2。

表2 聚晶钻头野外试验对比表

6 结论

通过对聚晶钻头的研制与野外应用我们有以下几点认识:

(1)聚晶钻头比较适合热压浸渍法制作,制作流程简单,成本较低。

(2)钻头时效较高。我们研制的聚晶钻头比较适应中硬、研磨性中等岩层钻进。时效3.6~3.9m/h,回次进尺2.83~2.96m。比同矿区使用的孕镶金刚石钻头时效提高35~40%,回次进尺提高40%,比同矿区使用的普通合金钻头时效提高12~20%,回次进尺提高110%。

(3)钻头寿命长。在上述地区试验2个钻头共进尺143m,一个钻头寿命92m,另一个已进尺51m,钻头未用完。以目前的数据计算,所研制的聚晶钻头,与同矿区使用的孕镶金刚石钻头相比,寿命提高了15%;与同矿区使用的合金钻头相比,寿命提高了3~4倍,使钻探成本大幅降低。

(4)钻头结构较合理。在试验中,为了避免浆液流通不畅现象,我们及时把水口规格适当加大,消除了岩屑粘糊钻头的现象,同时钻速提高了5%。

(5)聚晶钻头的研制应用,拓宽了金刚石钻头的应用空间,克服了孕镶金刚石钻头、复合片钻头钻进较软地层易糊钻、弥补了合金钻头寿命低等不足。聚晶钻头底唇面形状和水口形状可根据地层情况任意设计。

(6)还有待进行大量的试验与应用,进一步优选聚晶规格,加强聚晶钻头保径,改进钻头胎体配方,使聚晶钻头的性能更进一步完善。