C6163车床的深孔钻床改造技术

彭朝霞

西山煤电集团公司,山西太原 030053

随着工业的迅速发展,孔的加工增加了,孔加工约占机加工量的1/3,是一种重要的加工方式。尤其是深孔加工,普通车床达不到加工的工艺要求,再深一点,几乎无法进行加工。因此,较之一般浅孔加工人们早已提出,并对不断发展的深孔加工技术越来越感兴趣。而现在市面上一台专业的加工深孔的设备十几万元,此设备专业性强,加工种类单一,为了特定的某种产品而购置专用设备,对企业来说是个资源的浪费。因此,我们想用车床改深孔钻床。如此,即可节约大量的成本,也可以让闲置设备得到充分的利用。也可为机械行业老设备改造提供很好途径。

1 机床改造概述

1.1 机床改造的基础

1.1.1 机床改造的概念

机床改造一般指对现有普通机床的一些部位作一定的改装,配上相应的装置及控制系统,从而使原机床具有深孔加工能力.

这种技术具有独特的特点.机床改造后专业性强,拆装方便,实用性强。适应多品种深孔的批量生产.改装费用低,经济效益好,提高了机床的使用价值.同时,改造的周期短,可满足生产需要,不会破坏原车床的使用功能。

1.1.2 机床改造的原因

随着科技迅速发展,机械产品的形状,结构和材料不断的改进,精度不断的提高,要求机床设备具有较高的通用性和灵活性,适应生产对象频繁变化的需要.目前,深孔钻床价格昂贵,一次性投入大,对中小企业常是心有余而力不足,而现在各企业有大量的普通机床,可是用普通机床进行深孔加工,局限性较大,不能加工孔长与孔径比较大的深孔,从而直接影响一个企业的产品生产周期,使得企业的生存和发展受到一定的限制。

1.1.3 机床改造的意义

1)节省资金。机床的改造同购置新机床相比可节省60%左右的费用,一般大型机床改造只需花新机床购置费的1/3。并可以利用现有地基;

2)性能稳定可靠。因原机床各基础件经过长期使用,几乎不会产生应力变形而影响精度;3)能生产多种工艺要求的产品 机床改造后即可实现加工深孔的生产需要,使得企业加工产品多样化,促进企业的发展,为企业节约了外委费用而且可以缩短生产周期;4)增加职工的收入。多样化的产品为职工提供了更多的工作机会。

2 机床改造的内容

机床与生产线的深孔钻床改造主要内容:

一是保持原功能,设备经改装后有深孔加工的功能,但原来的车床的基本功能不能破坏;

二是在普通机床上加支撑装置。如垫板,v型块等。

3 机床改造

3.1 深孔加工的特点

深孔加工无法直接观察刀具切削情况,因此加工时只能通过听声音、看切屑、观察机床负荷及切削液压力等方法来判断排屑及刀具磨损状况。针对深孔加工散热困难,排屑困难,以及深孔加工时钻杆长、刚性差、易振动等特点,为我们的车床改造提供了方向。

3.2 机床改造的方法

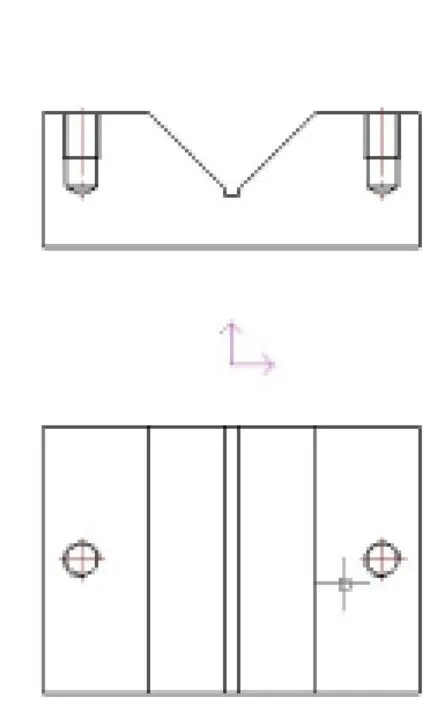

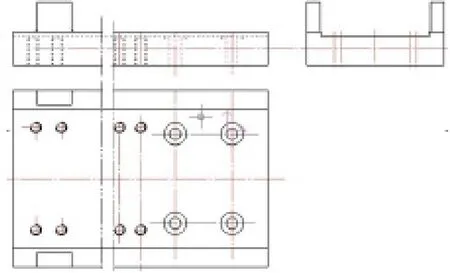

图1 V型块

图2 后垫块

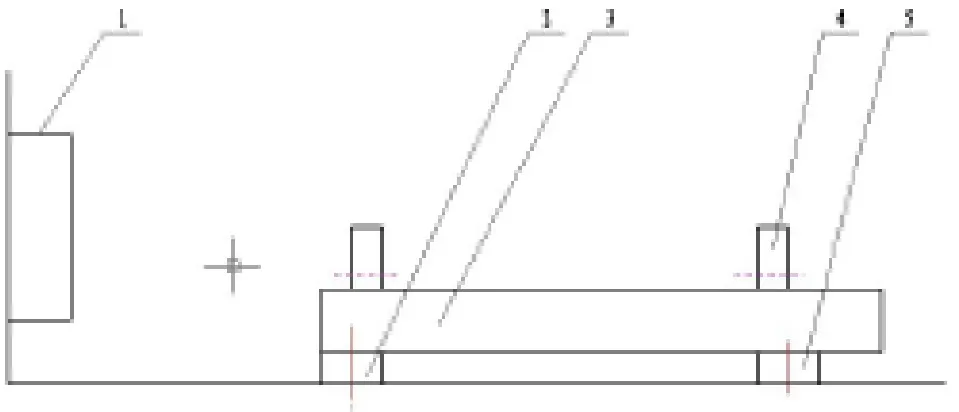

根据深孔加工的特点,在车床改造中,我们要依据工件与车床的中心距保持一致的原则。将车床的刀架、尾座拆卸,采用垫块放置在车床尾部,保证垫块的高度与走刀架的底座在同一水平面上,在上面固定垫板,根据加工工件的直径及车床本身的中心距确定V型快的高度和V形开口的大小,保证工件放置在V型块后与车床卡盘的中心高度一致。车床卡盘上将三爪去掉,购置专业的深孔固定 。配置相应的压力泵确保切削液能顺利的进入深孔内部,并保证铁屑能通畅的排出。

图3 前垫块

图4 垫板

图5

3.3 在深孔加工时采取的工艺措施

钻孔前先预钻一个与钻头直径相同的浅孔,引钻时可起到导向定心作用。加工直线度要求较高的小孔时这一步骤尤其必要。 安装、调试机床时,保证工件孔中心轴线与钻杆中心轴线重合。

根据工件材质合理选用切削用量,以控制切屑卷曲程度,获得有利于排屑的C形切屑。加工高强度材质工件时,应适当降低切削速度V。进给量的大小对切屑的形成影响很大,在保证断屑的前提下,可采用较小进给量。

为保证排屑、冷却效果,切削液应保持适当的压力和流量。加工小直径深孔时可采用高压力、小流量;加工大直径深孔时可采用低压力、大流量。

开始钻削时,应首先打开切削液泵,然后起动车床,走刀切削;钻孔结束或发生故障时,应首先停止走刀,然后停车,最后关闭切削液泵。在加工孔比较长,但孔径小的深孔时,一般采用外排屑的方式,且不要一次成型,在钻枪的选用上采取有短到长的方式,逐渐加深,这样可以减少钻头的磨损速度。

3.4 改造后机床的使用情况

深孔加工实例:

在材质为27SiMn、Φ140mm工件的直径为Φ140mm上钻削孔径Φ20±0.2mm、深度1050mm 的深孔。选用成都深孔加工中心生产的BTA深孔钻(f20)进行加工,刀片牌号YT798,钻杆材质45钢(调质处理,HB240~280);选取切削用量:V=60m/min,S=0.21mm/r;切削液选用5%乳化液,切削液压力2.5MPa,液压泵流量80L/min。 在正式加工前在工件孔位上预钻一个Φ20mm 浅孔,在钻深孔时采用300,700,1100的三种规格的钻头。钻孔时,先用300规格的钻头再依次用700,1100的钻头钻孔,最后达到加工的要求。采用此种工艺我们加工了500件工件,没有偏心等缺陷。因此,说明我们的改造是成功的,可行的。

4 结论

通过改装,可满足加工深孔的车床已经完成,可以实现在卧式车床上加工深孔的要求。当然,在没有深孔加工的情况下,我们也可以将垫块、垫板等配件拆卸,重新将走刀架和尾座安装到车床上,恢复车床的使用功能。

[1]张君安.机电一体化系统设计[M].兵器工业出版社,1997,8.

[2]姜培刚.机电一体化系统设计[M].机械工业出版社,2003.

[3]戴曙.金属切削机床设计[M].机械工业出版社,198l.

[4]赵永成.机械制造装备设计[M].中国铁道出版社.

[5]冯辛安.机械制造装备设计[M].机械工业出版社.

[6]王启义.机械制造装备设计[M].冶金工业出版社.