机床夹具结构设计及方案构思原则

吴小邦

(常州机电职业技术学院,江苏常州 213164)

机床夹具设计属非标设计,一些复杂夹具的设计和制造类似新产品的开发,具有应用定位和夹紧原则进行机械设计的特点。本文应用一些简单实用图例,结合企业长期工作实践积累的设计经验,由以下多个方面说明夹具零部件设计中的结构设计及方案构思要点,供技术人员在解决实际问题时参考。

1 用活动模块解决零件多基准问题

零件定位方案的确定要尽量体现基准重合原则,即尽量选用工件的设计基准作为定位基准,以避免引起基准不重合误差。如图1a所示折边零件,尺寸A、B分别从2个基准标出,设计的钻模要求保证各孔位置。则工件按尺寸B定位后,可再增加一活动钻模块从左边定位(靠住折边内档如图1b),再分别对工件和活动钻模板压紧。虽然保证的是内档尺寸C,但误差很小,仅是板材厚度误差,用一套钻具解决了零件多基准定位问题。这样的零件在仪器电气箱组件中较为常见。这时如果采用同一基准定位,因为钣金零件尺寸公差较大,会产生较大的误差。

又如图2a所示零件,工件外形及槽和大孔已加工好,现要设计一套钻模完成4小孔的加工。很明显其中2个小孔和大孔中心对称,另外2个小孔中心在槽的中心线上,按照基准重合原则,要保证4小孔的位置精度,就应采用活动模块定位。该工序的定位设计方案如图2b:采用底面和菱形销组合,工件后面再靠2定位点实现完全定位,这样可保证2个小孔和大孔的对称,即保证了尺寸b;为保证另2个孔和槽中心的位置及尺寸c、d,在槽中放入活动钻模块定位,活动钻模块和工件上的槽采用精密滑动配合,夹紧时连工件和活动模块一起压向定位底面(图中夹紧装置未画)。

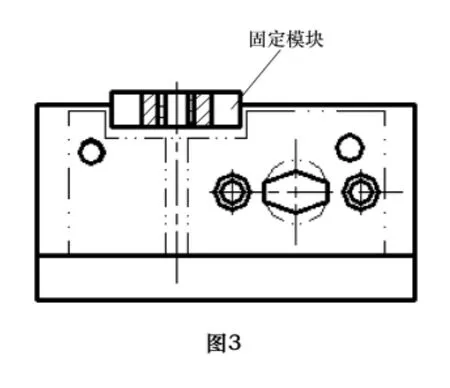

有时采用基准重合原则时会使夹具结构复杂而不得不使用其他基准定位,只要由此产生的基准不重合误差不超过零件该工序精度要求,就可以采用,只是要进行尺寸链的换算。对图2a工件,如孔和槽的中心距L精度较高,小孔对槽的位置精度要求不很高,也可采用固定模块结构(如图3)。所以定位方案要根据零件精度和要求灵活应用。

对于图4零件中上、下面钻孔的问题,可采用活动模块定位加压紧的方式,在一套钻夹具上完成7个孔的加工,如图5。图中活动模块和工件上面孔定位,为保证上下相对钻孔位置,还采用了定向销;为工件装卸方便提高效率,采用开口垫圈。对于工件而言,对上下2个定位孔要有尺寸精度及同轴度要求。

2 定位加压紧结构的应用

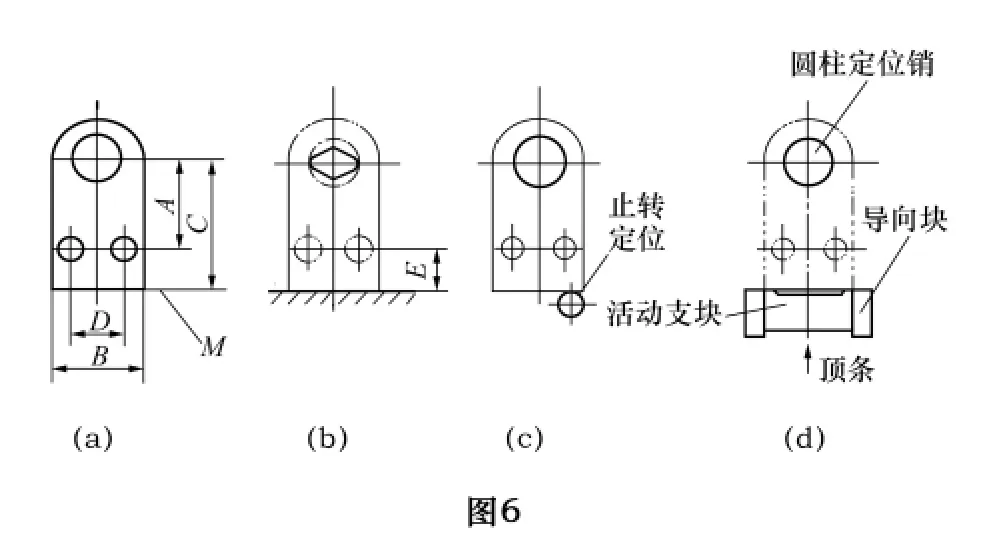

在钻模设计中,常碰到类似如图6a工件,大孔已加工完毕,本工序要加工2个小孔,保证尺寸A及D。从尺寸标注看,要以大孔为基准,保证2个小孔至大孔中心距及和大孔中心的左右对称。

如果工件以一面(M面)和一菱形销,再加上后面2个点(图中未画)完全定位,如图6b所示,只能保证2个小孔和大孔中心的左右对称,不能直接保证尺寸A,而只能保证尺寸E。当工件大孔至底面M尺寸C精度不高时,这样的定位会影响尺寸A的精度,并且由于C尺寸的误差,菱形销的直径要减小(经过计算)才能保证工件安装,由于和孔的配合间隙有时会较大,也会间接影响到2个小孔和大孔中心的左右对称。

有时设计人员会采用图6c所示的定位方法,即以圆柱销代替菱形销定位,在底面加一止转定位。这样虽能保证尺寸A,但在中心高C误差较大情况下,工件定位时会倾斜,从而影响到2个小孔和外形的位置关系。这里最好的办法是大孔采用圆柱销定位,由导向的活动支块对M面进行定位并支紧。定位简图如图6d所示。这里活动支块应由导向块导向,并有一定的导向配合长度,它只起一点的定位作用,即限制工件的转动自由度,这样的定位方法对尺寸C没有要求,可降低对工件大孔中心高的精度要求。当尺寸C精度较高,或是加工大孔的工艺较稳定(如由夹具保证,公差波动范围较小)时,也可采用图6b或图6c定位方式,夹具结构设计会相对简单。

3 注意采用分体结构形式

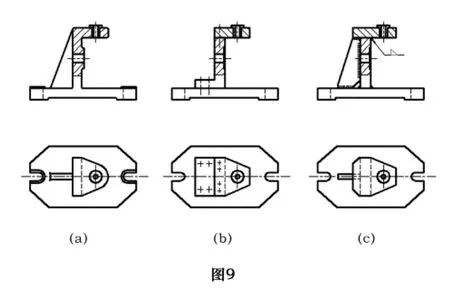

在夹具设计中,很多零件的设计采用的是分体形式,主要是考虑到夹具中零件要采用不同的材料和热处理、成型和加工方便,以节约成本。如图7a所示心轴在定位部分直径d较大,相对螺纹部分直径较小,如设计成一体,则加工时浪费材料,且螺纹部分磨损后不利更换,应改成图7b分体结构形式。图8a所示定位面,一般都要考虑淬火处理及磨损后更换,应改成图8b所示支承板联接的分体形式。当工件定位是圆柱及中间要加工孔时,可采用图8c所示带肩轴套,为保证定位面的等高,可在装配后同磨削。有些夹具在设计时要考虑厂内设备和制造周期,如图9a铸件可设计成图9b结构用螺钉、销子联接结构,可缩短制造周期;对夹具上用的大型铸件,因是单件生产,要考虑铸造成本,可采用精加工件联接结构或钢板焊接形式,如图9c。采用焊接结构时,对重要构件,加工前或粗加工之后要注意对其进行去应力回火处理。

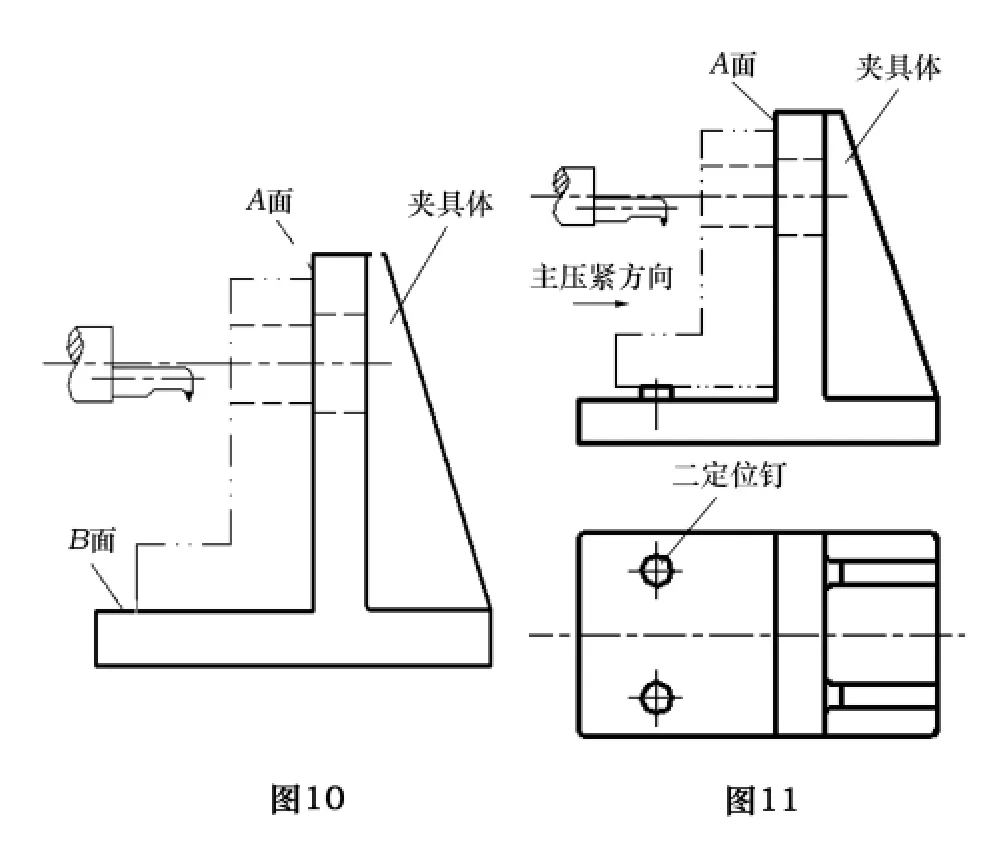

4 注意压紧程序的先后会影响定位

在有些场合工件压紧的先后顺序会影响定位。如图10所示角铁工件在夹具中定位后镗孔,工件是以底面及侧面定位。如工件压紧时先朝向A面则根据定位原理,工件右侧面应看作为平面三点定位,底面只能看作二点定位;同理如先压向B面,则工件底面就作为平面三点定位,侧面只能看作二点定位,即工件被限制的自由度和压紧顺序有关。如图11所示,要保证镗出的孔和A面垂直,则应以A面作为主定位基准,压紧力应先压向A面,底面如需压紧,也只能作为辅助;或者底面改成二点定位后再压紧,以免工件由于过定位而产生变形。图12是为保证镗出的孔和B面平行的定位和夹紧方案,这时的主压紧力应先将工件压向B面,同时将工件的侧面改成二点定位。

5 以工件大平面定位时,工装上应设置支承钉

如平板型工件正面和侧面都需钻孔,以大平面定位时,工件平面上的切屑会影响到侧面孔的尺寸精度。为消除定位误差,工件的定位平面应采用4个等高的支承钉(可在压入后同磨削),如图13。

6 夹具结构形式与其加工和装配工艺有关

夹具属单件制造,其上精度高的地方常常在装配后加工。如定位元件的中心或表面到钻套孔中心距,用调整的方法很难保证精度要求,有时检测也不便。如图14所示钻具(夹紧装置未画),在工件(双点划线所示)的正面和侧面钻孔,要保证尺寸a、b、c和h。在加工二钻套孔时,工艺上是先用螺钉和销子把定位钉的支座及角铁与上钻模板固定好,再把三侧定位钉敲入其支座后再加工钻套孔。

利用坐标镗床加工钻套孔时,因其加工孔的中心距精度很高,可以采用这样的工艺:上钻模板和角铁上钻套孔、定位销孔可分别打好,二件装配后自然形成尺寸c和h。加工角铁上钻套孔时,要实测上钻模板厚度H,以保证装配后的尺寸h的精度。这时的工装上的侧面钻孔结构,就要采用角铁从上联结的形式,而不宜用如图15的侧面联结形式。该工艺对大尺寸、多侧孔的钻具加工有很大优势。所以夹具的结构形式与其加工和装配工艺有关。类似图14的钻具上孔间距的精度检测是较难的,尤其是尺寸c,常常只能检测到公称尺寸,所以要靠机床精度来保证。

7 注意排屑、防屑的结构设计

设计人员往往花很多精力在定位方案的确定和压紧装置的设计上,而对排屑、防屑的结构设计不够重视,而后者涉及到夹具的使用性能,甚至会影响到生产效率。一套好夹具往往体现在一些细节的设计上。

在图16a中采用燕尾配合,其结构要注意能防止切屑、尘埃的侵入,以免增大运动阻力,加速配合件磨损。这里采用图16b的结构较合理。

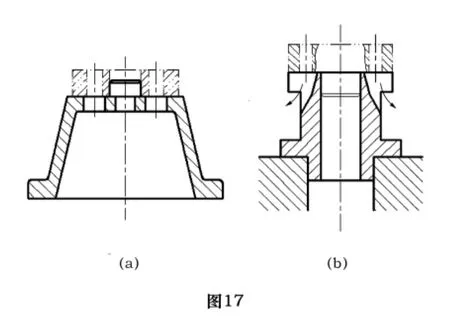

如图17所示,在夹具体上要有一定容积的空腔以便容屑,当切屑到一定数量后再加以清除,空腔形成也常采用在定位板上安装支脚的形式。对图17b中定位结构形式就只能在夹具体上开出斜面和斜沟槽,使切屑流出夹具体,而不致影响定位精度。

在铣削加工中切屑量较多,可在夹具体周围做出与工作台T形槽相适应的排屑槽,引导切屑流入槽内,然后再清扫。

8 注意提高构件的承载能力

构件承载能力的提高,也相应延长了夹具寿命,有经验的设计人员会合理进行结构设计,尽量避免夹具薄弱环节受较大的力。

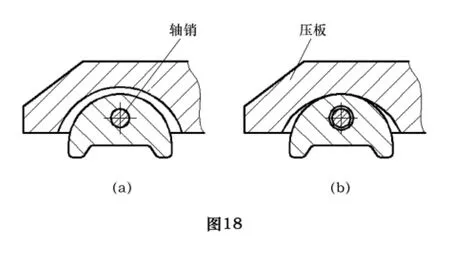

在图18中,把由轴销传力改为图18b中由压板传力,可提高结构的承载能力。图19的情况也一样,是用轴肩推动压板压紧工件。

在图20的压板设计中,应根据其受力情况,适当提高销轴孔的位置或者设计成变截面压板,可改善受力情况,提高压板承载能力。图20a的压板在受较大力时,中间孔截面处的弯曲应力较大而影响压板寿命。

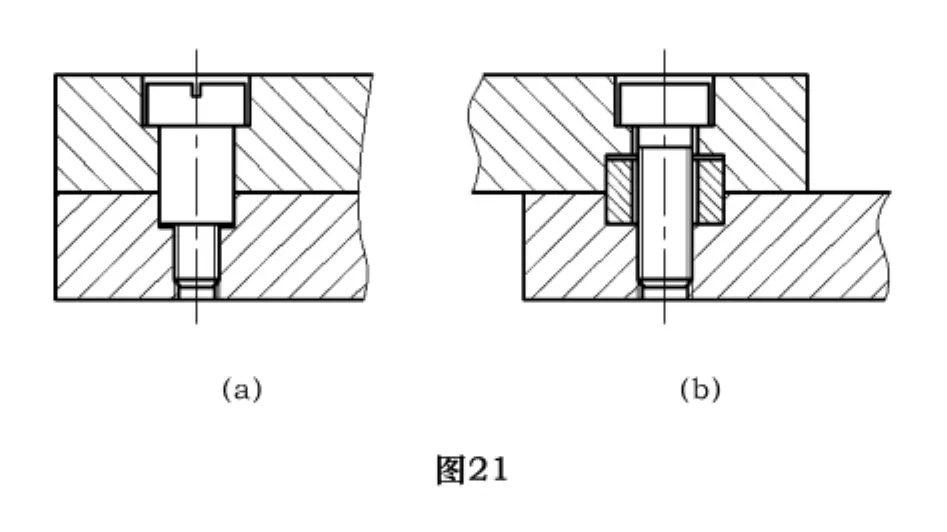

图21中,为了避免螺纹部分承受横向剪切力,改由螺纹上方的圆柱段或改成图21b所示由套承受横向力,可提高螺杆的承载能力。

[1]陈旭东.机床夹具设计[M].北京:清华大学出版社,2010.

[2]杨黎明.机床夹具设计手册[M].北京:国防工业出版社,1996.

[3]刘守勇.机械制造工艺与机床夹具[M].北京:机械工业出版社,2005.