基于正交试验的光纤传感器金属化连接工艺优化*

刘 浩,陈伟民,章 鹏,吴 俊,刘 立

(重庆大学光电工程学院光电技术及系统教育部重点实验室,重庆400044)

0 引言

相比于电学量传感器,光纤传感器具有测量精度高、可靠性强、抗电磁干扰、体积小、便于复用等优点,在结构应力、应变监测领域得到了广泛的应用[1~4]。但是光纤传感器质脆、抗剪切能力差的缺点使得其在应用过程中极易受到损坏,从而使光纤传感器失效,严重影响传感器性能的发挥。因此,在实际的结构监测中需要对裸光纤传感器进行封装,目前,光纤传感器的封装形式主要有表面式和埋入式2种,但不管何种封装形式都存在粘接剂[5~7]。粘接剂的材料特性与光纤传感器和被测基体不同,造成光纤传感器感受的应变与被测基体真实应变有所差异,应变传递不准确。现有的粘接剂主要为环氧类有机粘接剂,环氧粘接剂为各向异性材料,其长期蠕变特性几乎不可避免,造成测量结果的可靠性差,会间接大幅度降低光纤应变/应力传感器高灵敏度与高稳定度性能的发挥。

为了克服环氧类有机胶带来的测量可靠性差,应变传递不准确的问题,自主开发了粒子扩散系统对光纤传感器进行金属化连接以实现无胶封装。在金属化连接工艺中,金属粘接层作为光纤传感器和基体材料连接的中间环节,其质量直接关系着光纤传感器金属化连接的成功与否。为了简化研究,以金属粘接层与基体结合强度作为金属粘接层质量的评价指标,本文拟采用正交试验定量分析光纤传感器金属化连接工艺参数对粘接层与基体结合强度的影响,为优化光纤传感器金属化连接工艺奠定基础。

1 光纤器件金属化连接技术

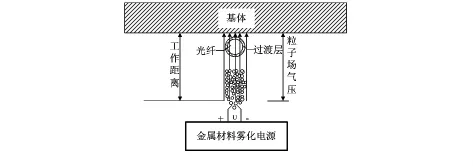

光纤器件主要成分为SiO2材料,将其融入金属基体中形成智能结构面临着材料不相容的难点,为了克服材料相异性,可靠地对光纤器件进行金属化连接,自主开发了基于粒子扩散机理的光纤器件金属化连接系统,原理如图1所示。

图1 光纤器件金属化连接系统原理图Fig 1 Principle diagram of system for metallization bonding of optical fiber sensor

图1中光纤器件金属化连接系统由金属材料雾化电源、金属微粒定向加速场组成。金属材料通过雾化电源驱动电压U将金属雾化,进入金属微粒定向加速场。利用粒子场气压差将雾化金属微粒定向加速,瞬间撞击基体、光纤表面,并产生一定的微粒扩散作用,从而在基体、光纤表面形成粒子扩散层。通过金属结合体中微粒间的结合力,使基体、光纤传感器包裹成一体,达到使光纤传感器与基体紧密融合、协同变形的目的,从而大幅度降低表面有机胶粘接工艺中材料特性差异带来的问题、提高界面处力学传递的精确性与稳定性。光纤器件金属化连接的效果如图2所示。

图2 光纤器件金属化连接示意图Fig 2 Schematic diagram of metallization bonding of optical fiber devices

为了简化分析,建立了光纤器件的金属化连接简化模型,如图3所示。

图3 光纤器件金属化连接简化模型Fig 3 Simplified model of metallization bonding of optical fiber devices

图3中金属粘接层作为光纤器件和基体材料连接的中间环节,金属粘接层的质量直接关系着光纤器件金属化连接的成功与否。由图1可知,影响金属粘接层质量的因素有工作距离、雾化电源驱动电压、金属材料进给速度、粒子场气压等,它们对粘接层质量的影响机理较为复杂,难以从理论上进行分析,因此,需要设计相关试验优化系统参数,并了解各个参数对金属粘接层质量的影响。

2 正交试验

2.1 试验材料与准备

试验采用的基体材料为普通的45钢,尺寸为20 mm×20 mm×5 mm,使用酒精清洗去除表面的油渍,之后使用金刚砂对基体表面进行喷砂预处理。金属粘接层材料选用与钢基体相容性较好的锌,锌纯度为99.9%,金属粘接层厚度取50μm。

2.2 试验方案设计

本文以金属粘接层与基体结合强度作为金属粘接层质量的评价指标,设计了以工作距离L、驱动电压U、金属材料进给速度S、粒子场气压P为影响因素的4水平正交试验方案L16(45),如表1所示。

表1 正交试验的因素水平表Tab 1 Table of the factors and levels for orthogonal test

2.3 测量方法

在各种结合强度测试方法中,划痕法是最为成熟和应用最广的方法之一。测试时,压头在试样表面以一定速度划过,同时作用于压头上的垂直压力逐步或连续地增大直到薄膜脱离,以薄膜从基体上剥落时最小压力(临界载荷LC)作为膜/基界面结合强度的度量,如图4所示。本试验采用WS—2005涂层附着力自动划痕仪来测量粘接层与基体的结合强度,划痕仪加载范围为0.01~200N,精度为0.1N,划痕速度为2 mm/min,测量范围为0.5~100μm,金刚石压头锥角120°,尖端半径R=0.2 mm。

图4 划痕仪测量结合强度原理图Fig 4 Principle diagram of bonding strength test by scratching device

3 试验结果

为了减少试验误差,保证试验数据的可靠性,试验的次序通过抽签来决定,并且每组试验进行三次求取结合强度的平均值作为试验验的最终结果,如表2所示。

表2中Ki(i=1,2,3,4)表示某个因素第个水平的所有结合强度之和,i为影响因素的水平数,ki=Ki/4;R为某种因素的ki最大值与最小值之差,R值越大,则该因素对强度的影响越明显。根据表2计算,RU=53.913,RP=31.662,RS=26.15,RL=7.763,因此,各因素对金属粘接层结合强度影响大小的先后顺序为工作电压→粒子场气压→进给速度→工作距离。

极差法直观地分析了各因素对结合强度的影响大小,但是没有把试验过程中由于试验条件的改变所引起的数据波动与试验误差所引起的数据波动区分开来。方差分析提供了因素显著性检验的标准,使因素显著与否有了一个科学的依据,方差分析结果见表3。

从表3中可以看出:参数F值大小关系FU>FP>FS>FL,工作电压对结合强度的影响最显著,粒子场气压对结合强度的影响显著,进给速度和工作距离的影响不显著。因此,结合极差法和方差分析法的分析得到最优的水平组合:工作电压120V,粒子场气压0.5MPa,进给速度60mm/min,工作距离250 mm。

表2 正交试验与结果分析Tab 2 Orthogonal test and results analysis

表3 方差分析结果Tab 3 Results of variance analysis

根据正交试验各因素的水平值,分别以驱动电压、粒子场气压、进给速度、工作距离为横坐标,以同一因素的4个相同水平下测定的对应粘接层结合强度之和的平均值为纵坐标,其水平趋势如图5所示。

图5 四种因素的水平值对结合强度的影响Fig 5 Influence of four factors’level value on bonding strength

由图5(a)可以看出:当驱动电压较低时,雾化粒子冷却快,易出现熔化不良、粒子粗大等现象,,因此,结合强度较低;随着驱动电压的增加,金属丝材的熔化温度高,当熔融金属粒子高速飞行陆续撞击基体表面形成粘接层时,撞击基体表面后变形增大,有利于粒子铺展,粘接层的致密性提高,粒子之间的内聚力增强,粘接层结合强度增高[8]。但驱动电压过大,雾化粒子氧化严重,造成粘接层结合强度下降。在不影响粘接层质量的前提下应该选择较大的驱动电压,但不宜过大。

粒子场气压对粘接层结合强度的影响如图5(b)所示,粒子场气压增大时熔融金属颗粒雾化效果改善,速度增大,撞击力也随之增大,撞击基体表面后变形增大,但当气压过大时,熔融金属颗粒吸收的热量减小,受热不充分,温度较低,撞击基体后变形不充分,结合强度有所下降[9]。

进给速度对粘接层结合强度的影响如图5(c)所示,随着金属材料进给速度的增大,单位时间内消耗的金属越多,造成金属颗粒增大,甚至会出现未熔融的金属材料,减弱了金属微粒与基体的结合程度,再者进给速度过大,金属颗粒飞到基体表面容易产生飞溅,影响粘接层的致密性。

图5(d)表示工作距离对粘接层与基体结合强度影响曲线。从图中可以看出:随着工作距离的增加,粘接层结合强度有所增加,但当工作距离过大时,导致微粒到达基体的温度较低,粒子撞击机体后与基体的浸润性不好,流动性差,其次粒子氧化物增多,导致基体与粘接层之间氧化物区域增大,造成粘接层结合强度下降。但总体而言,工作距离对粘接层结合强度的影响较小,在选择参数的时候应该选择较为适中的工作距离。

4 结论

通过正交试验,获得了光纤器件金属化连接系统参数对金属粘接层与基体结合强度影响的先后顺序:驱动电压→粒子场气压→进给速度→工作距离。驱动电压对结合强度的影响最显著,粒子场气压,进给速度和工作距离的影响不显著。本试验得到的最优参数为:工作电压为120 V,粒子场气压为0.5 MPa,进给速度为60 mm/min,工作距离为250 mm。优化的试验结果对光纤器件的金属化工艺研究具有重要的参考价值。

[1]乔学光,韩 鹏,贾振安,等.光纤光栅温度压力同时区分测量技术研究[J].光电子激光,2009,20(9):1186-1188.

[2]林钧岫,王文华,王小旭.光纤光栅传感技术应用研究及其进展[J].大连理工大学学报,2004,44(6):931-936.

[3]Her Shiuh-chuan,Tsai Chang-yu.Strain measurement of fiber optic sensor surface bonding on host material[J].Transactions of Nonferrous Metals Society of China,2009,19:143-149.

[4]朱 永,符欲梅,陈伟民,等.大佛寺长江大桥健康监测系统[J].土木工程学报,2005,38(10):66-71.

[5]于秀娟,余有龙,张 敏,等.铜片封装光纤光栅传感器的应变和温度传感特性研究[J].光子学报,2006,35(9):1325-1328.

[6]赵雪峰,田石柱,周 智,等.基于封装光纤Bragg光栅传感器的混凝土应变监测试验研究[J].光学技术,2003,29(4):423-426.

[7]周 智,赵雪峰,武湛君,等.光纤光栅毛细钢管封装工艺及其传感特性研究[J].中国激光,2002,29(12):1089-1092.

[8]黄国华,陈安军.电弧喷涂工艺参数对铝镁合金涂层结合强度的影响[J].材料热处理技术,2009,38(6):110-112.

[9]邹 慧,王志平,纪朝辉.Ni-Cr-Al合金电弧喷涂工艺对涂层结合强度的影响[J].金属热处理,2005,35(2):51-54.