铸钢0Cr13Ni5Mo表面电火花沉积YG8涂层的组织和性能

张瑞珠,郭 鹏,王建升,严大考,李静瑞

(华北水利水电学院 机械学院,郑州 450011)

铸钢0Cr13Ni5Mo具有较高的硬度和强度,良好的韧性和塑性,较好的抗磨蚀性能和抗水下疲劳性能,可焊接性能好,可用于制造水轮机的转轮、导叶、上冠和下环等部件,是一种强韧兼备、质优价廉的固溶强化型不锈钢[1]。但水轮机转轮工作条件非常恶劣,受到泥沙强烈的冲刷、磨损和气蚀等的危害,而且其加工、生产成本较高,故对转轮表面进行修复和强化(硬化)处理是提高转轮工作寿命的主要途径。

目前,金属表面强化处理的主要方法有超音速喷涂、等离子喷涂、激光熔覆、物理气相沉积[2-3]等方法,其中电火花表面强化技术是一种具有优良强化效果和独特应用价值的新兴金属材料表面处理技术。电火花表面强化技术,是利用RC电路充放电原理,采用电极材料为阳极,被强化的金属工件为阴极,直接利用短时间、高能量密度的电流,瞬间形成高温、高压微区,通过火花放电的作用,将电极材料(如WC、TiC、Ni基合金等)熔渗到金属工件的表面,从而形成冶金结合的强化层,以达到改善工件表面的物理、化学和机械性能的目的[4-5]。该技术工艺简便、节能、节材、环保且强化层具有组织较致密、硬度高、耐磨性好、疲劳强度高、耐蚀性好等特点[6-7],对提高转轮叶片运行的稳定性和延长其使用寿命具有重要意义。本文作者采用该技术将硬质合金 YG8沉积于铸钢0Cr13Ni5Mo表面,研究沉积层的微观组织、界面行为和摩擦磨损性能。

1 实验

1.1 试验材料

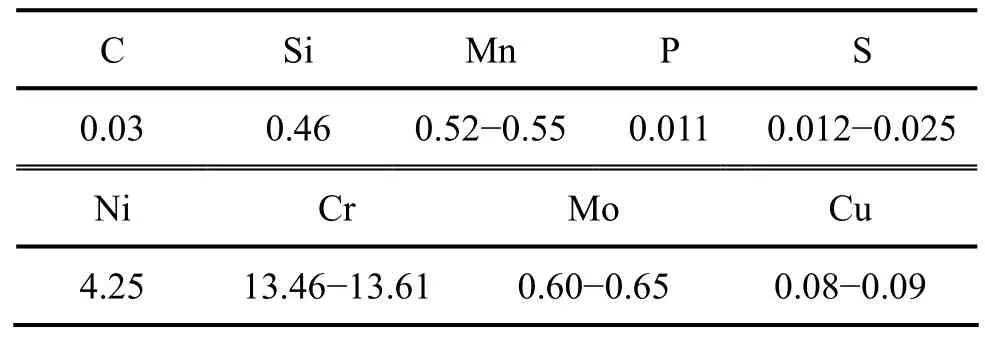

选用铸钢0Cr13Ni5Mo作为基体材料,线切割成20 mm×20 mm×10 mm的试样,其化学成分见表1。电极材料采用d6 mm的YG8硬质合金棒,其主要化学成分为85.1 W、6.9 C、8.0 Co(质量分数,%),试验时采用质量分数为99.99%的高纯氩气作为保护气。

表1 铸钢0Cr13Ni5Mo的化学成分Table1 Chemical composition of 0Cr13Ni5Mo cast steel(mass fraction, %)

1.2 试验方法

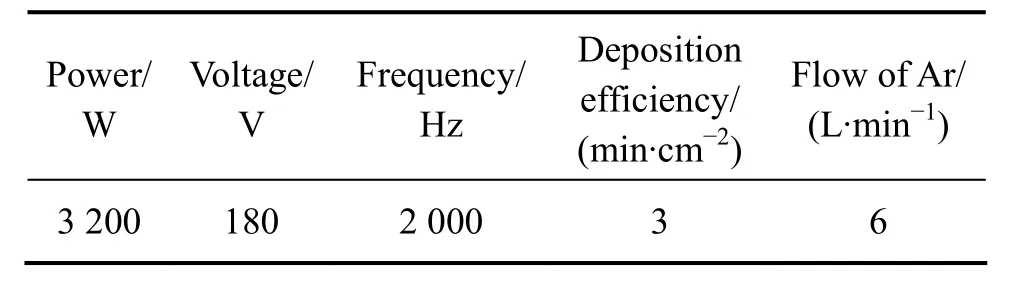

试验采用 DL-4000D新型电火花沉积堆焊机(Electron-spark deposition,ESD),采用手持式旋转沉积枪,转速为2 500 r/min,大功率沉积工艺、空气中常温冷却条件,保护气氩气流量设定在6 L/min,电极棒的伸长量为3 mm,沉积工艺参数见表2。首先将试样用手持式砂轮机除去表面氧化皮、锈斑等杂物,再用丙酮清洗去垢除污,用热风风干并冷却至室温,然后进行电火花强化试验,沉积后用丙酮清洗试样。

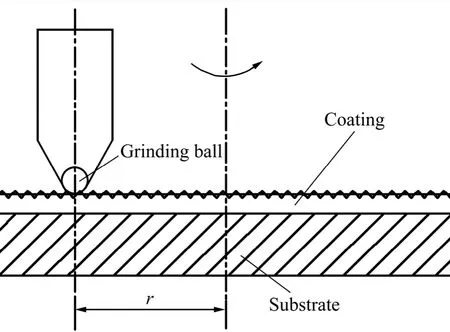

采用STOE/2型X射线衍射仪(XRD)分析沉积层的相组成。采用金相试样镶嵌机(上海光相制样设备有限公司生产)进行镶样,并分别使用 200#、400#、800#、1000#、1200#防水砂纸对试样打磨并抛光。采用 LEO-1450型扫描电镜(SEM)观察沉积层的断面形貌,并结合能谱(EDS)、XRD分析确定沉积层的相分布。对打磨、抛光处理后的试样,采用HVS1000型显微硬度计(上海材料试验机厂生产)测量沉积层断面的显微硬度,试验载荷为3 N,加载时间为15 s。采用HT-600型高温摩擦磨损试验机进行室温无润滑摩擦磨损试验,运动形式为圆周循环运动,如图1所示,对磨球试样为d6 mm的YG8硬质合金球,试验载荷为15 N,频率为20 Hz,时间为30 min,转动半径为2 mm,图1中箭头表示实验过程中磨盘的转向为逆时针方向,利用精度为10-4g的AEL-200型号的电子分析天平进行磨损量的测定。

表2 ESD沉积工艺参数Table2 ESD process parameters

图1 摩擦磨损试验机示意图Fig.1 Schematic of friction and wear tester

2 结果及分析

2.1 XRD分析

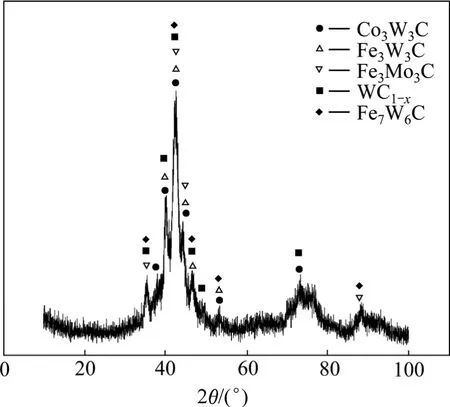

使用X射线衍射仪对沉积层的相结构进行衍射分析。图2所示为表2的工艺参数将硬质合金YG8电极棒沉积到铸钢0Cr13Ni5Mo试样表面时沉积层的XRD谱。根据X射线衍射仪分析的结果,可以确认沉积层主要由Co3W3C、Fe3W3C、Fe3Mo3C、WC1-x、Fe7W6C等相组成。沉积层中WC1-x相主要是WC在高温下分解而形成的,Co3W3C、Fe3W3C、Fe3Mo3C、Fe7W6C等是由陶瓷硬质合金 YG8电极棒和基体中的化学元素在高温下发生复杂的物理化学变化生成的硬质相,这些相弥散地分布在沉积层中。

由以上结果可以看到,电火花表面沉积技术区别于其他的表面处理技术,它不是简单的涂镀过程,而是利用火花放电的能量使电极材料和基体材料在沉积熔池中发生复杂的物理化学变化,破坏各组成元素之间的化学键,并重新结合形成新的化合物。电火花沉积层的组织结构和性能不仅与电极材料和基体材料有关,而且随着沉积工艺的不同其性能也有差异。

图2 电火花沉积层的XRD谱Fig.2 XRD patter of ESD coatings

2.2 显微组织分析

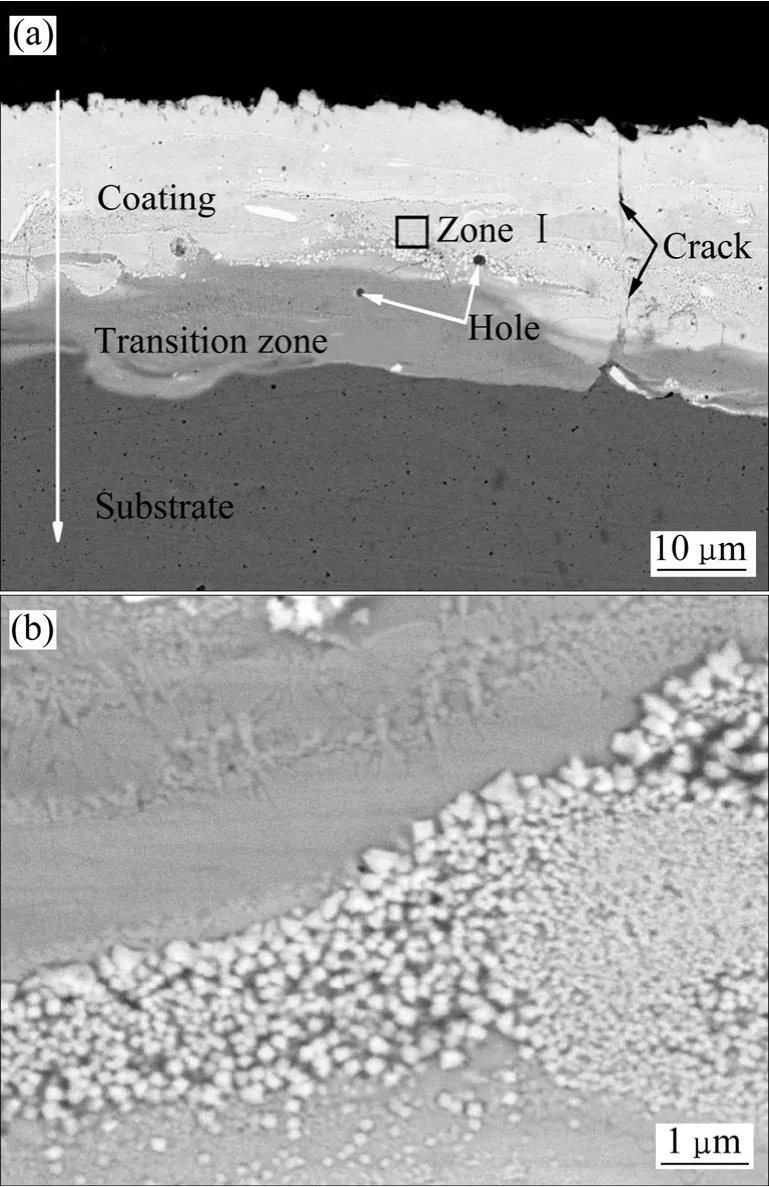

图3所示为YG8沉积层断面的SEM像。从图3(a)中可以看出,YG8涂层与基体结合良好,没有明显的分界层,沉积层的厚度大约为30 μm,电火花沉积断面依次由白亮层、过渡层和基体组成。由ZoneⅠ放大图(图3(b))可以看出,白亮层由许多细小颗粒组成,其组织均匀、致密、连续性好,微裂纹、气孔等缺陷较少。

由图3(a)中可以看到,在沉积层内部某些微小区域内有微裂纹和细小孔洞,这是由于在沉积过程中,沉积层经历了骤热骤冷的过程,使得内部存在热应力。对同一区域采用往复式多次沉积操作才能达到一定的沉积厚度,这种反复的热作用使沉积层易产生热疲劳[8],当应力和疲劳积累到一定程度便会产生微小裂纹;同时由于在沉积过程中加热温度高,使局部材料发生气化而产生气孔,并且冷却速度非常迅速,熔池金属流动性急剧下降,使这些气孔来不及逸出而留在沉积层内形成微小孔洞。

图3 YG8沉积层断面SEM像Fig.3 SEM images of cross section of ESD coating: (a) Cross section; (b) ZoneⅠ

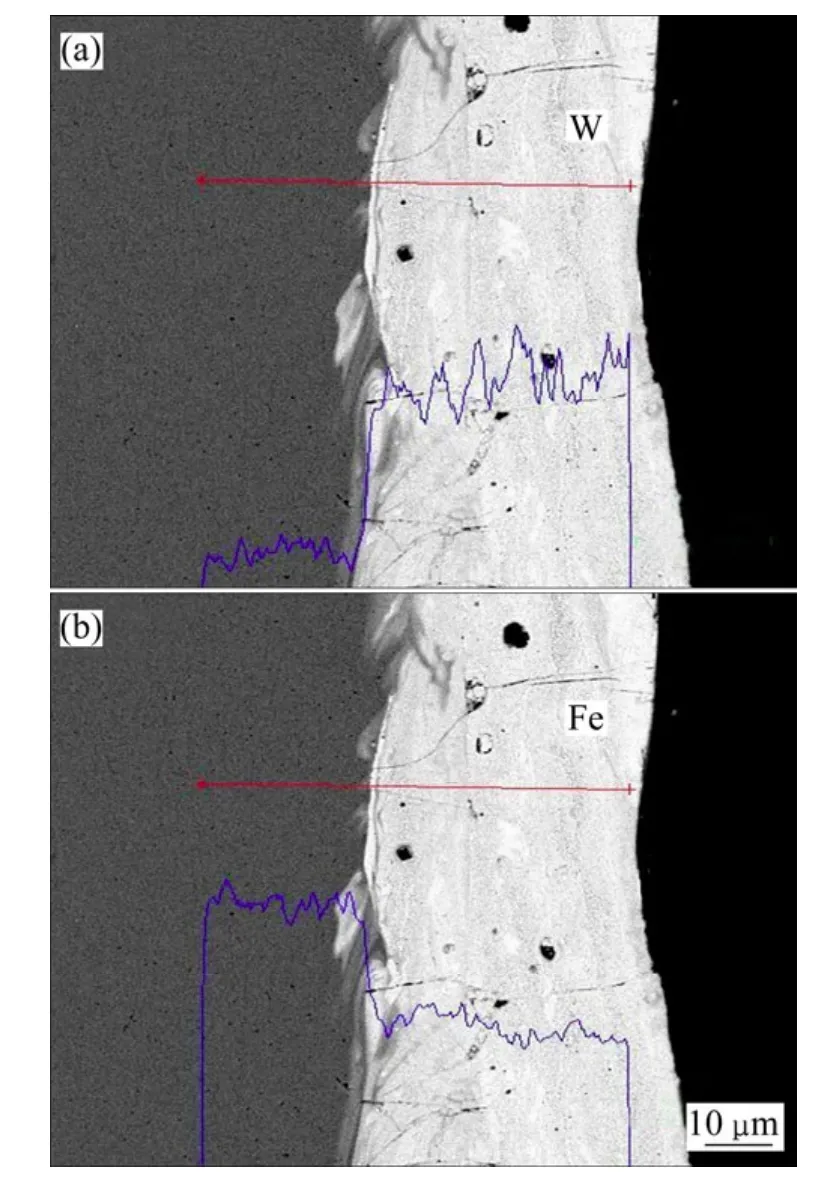

图4所示为沉积层与基体界面上W、Fe两种元素的线扫描能谱。图中显示W元素的相对浓度在界面处明显下降,而Fe元素的相对浓度较高,说明基体元素Fe过渡到了涂层当中。这是由于W原子半径较大,其扩散激活能很高,扩散能力远不如Fe原子,并且在涂层与基体的界面处,由于Fe基体温度降低很快,导致 W 原子更难以扩散进入机体;又由于在沉积过程中,基体Fe的熔点比电极材料的低很多,因此熔池中熔化的Fe相对较多,在随后的快速凝固中,Fe元素留在涂层中,而且Fe元素具有与W元素相反的温度梯度,从而易于向涂层扩散,使得Fe在界面处及涂层下部相对浓度较高[9],结合XRD分析可知沉积层与基体冶金结合。

图4 电火花沉积层成分能谱线扫描分析结果Fig.4 EDS line scanning analysis results of composition of ESD coating: (a) W; (b) Fe

由图3(b)可知,沉积层截面上随机弥散分布着细小晶粒,这是由于一次脉冲放电时间极短(约 10-6~10-5s),单位面积上通过很大的电流密度(为 105~106A/cm2),在沉积微区内温度瞬间达到 5 000~10 000 K[10]的高温将接触区域的电极材料和基体迅速融化甚至气化形成沉积熔池,在熔池中发生复杂的物理化学反应,并形成新的相。由于保护气体保持流动,基体导热性能好,熔池反应区微小等因素使得熔池急速冷却,速度高达106℃/s,这样在沉积熔池微区便有一个急热急冷的过程,形成非常大的过冷度,大大提高了形核率,加速了新相的形成和奥氏体化的过程,这些生成的新相奥氏体化极不均匀,形核率较高、组织细化;实际上快速加热是一种非平衡态,它使形核率提高,在新相的周围会出现空位,最终使空位的浓度和位错的数量远远高于平衡态,促使新相形核组织细化,而且沉积时撞击产生的弹性应变和温度等效应变也部分引起了组织细化[11];同时在电火花沉积过程中,电极的旋转搅拌和震动作用,向熔池中输入额外的能量以提供形核功,还可以使已结晶的枝晶断裂、破碎已增加晶核的数量,从而细化晶粒。综上可知,在电火花沉积的过程中,较大的温度梯度形成较大的过冷度,电极的旋转和震动等因素都起到了细化晶粒的作用。晶粒越细小,在一定体积内的晶粒数目越多,则在同样塑性变形量下,变形分散在更多的晶粒内进行,变形较均匀,且每个晶粒中塞积的位错少,这样因应力引起的开裂机会较少,有可能在断裂之前承受较大的变形量,提高了沉积层的塑性和韧性;晶粒越细,晶粒越多,晶界增多,晶界面积越大,晶界越曲折,越不利于裂纹的扩展,而且晶界原子排列与晶内不同,晶粒两侧取向不同,在晶界上原子排列不规则,杂质和缺陷较多,能量较高,阻碍位错的通过,从而提高了沉积层的强度和硬度[12]。综上可知,正是由于这几种晶粒细化联合作用的机理使沉积层获得较多细晶组织,提高了强度和硬度、耐腐蚀、耐磨等力学性能。

2.3 沉积层硬度变化

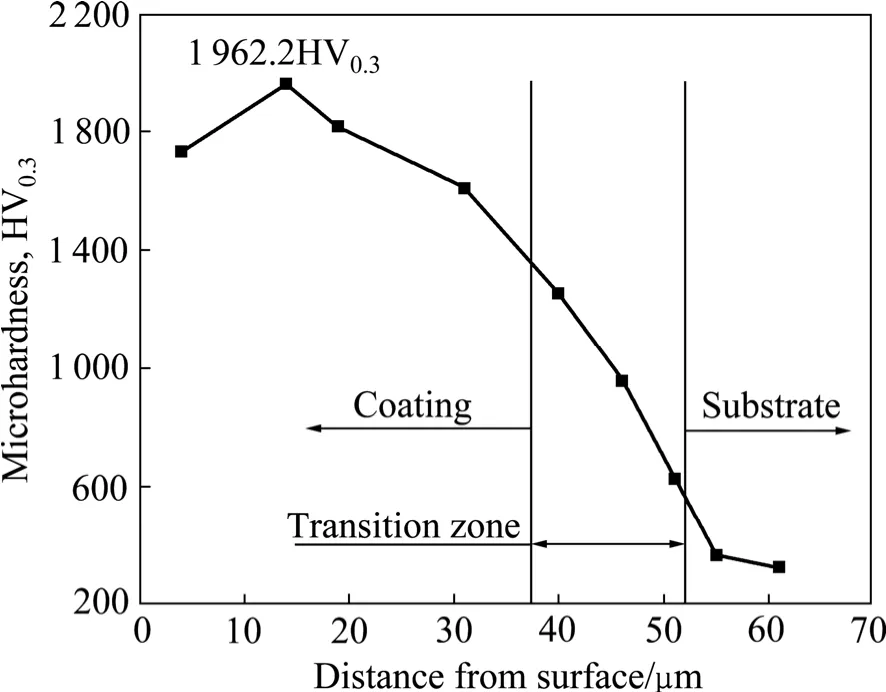

显微硬度是材料的一项重要的力学性能,图5所示为试样断面硬度测量值,其结果表明电火花沉积层具有较高的硬度,沿着沉积层向基体延伸,显微硬度值逐渐降低。沉积层最高硬度可达1 962.2HV,沉积层15个点硬度测量结果的平均值为1 896.8HV,基体材料铸钢0Cr13Ni5Mo的硬度值为330HV,可见经过电火花沉积技术处理后,电火花沉积层的硬度值比基体的增加了约5倍。

图5 电火花沉积层的显微硬度分布Fig.5 Microhardness distribution of ESD coating

由以上可知,沉积层的组织中含有高硬度的复杂碳化物等,这些细小晶粒状的高硬度的碳化物又以弥散形式随机分布,而且这些细小晶粒中存在着高密度的位错和较大的残余应力,这些因素是沉积层具有较高硬度的主要原因。沿着沉积层梯度方向延伸即过渡层,可以发现显微硬度值逐渐变小,这是由于一方面冷却速度较大,这一区域靠近熔池底部,在热传导过程中热量不断损失,使得晶粒不能充分细化,硬度值有所降低;另一方面电极材料和基体材料在这一区域发生各种物理、化学反应,使得YG8电极材料中扩散进去了许多基体元素(如Fe、Mo、Cr等),这些元素在高温条件下生成各种不同的化合物,使单位面积上碳化物的浓度降低,进而降低了硬度;另外,在沉积过程中为了达到一定厚度的沉积层,需要往复循环沉积某一区域,这样在多次沉积某一区域后,过渡层温度达到奥氏体化温度,在热循环的不断作用下,使得过渡层形成粗大的马氏体,提高了韧性和塑性而降低了硬度和强度。综上可知,沉积层硬度的提高,主要原因是层内弥散分布着各种硬质碳化物相。

2.4 沉积层耐磨性能分析

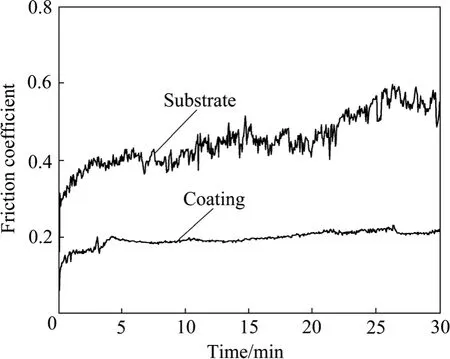

图6所示为沉积试样和基体的摩擦因数随时间变化曲线。从图6中可以看出,在30 min内,基体材料铸钢0Cr13Ni5Mo的摩擦因数明显高于涂层的摩擦因数,而且变化的幅度比较大,数值在0.3~0.6之间;沉积层的摩擦因数较小而且比较稳定,保持在0.15~0.2之间,这说明经过电火花沉积处理后,耐磨性有所提高。

图6 电火花沉积层与基体的摩擦因数Fig.6 Friction coefficients of ESD coating and substrate

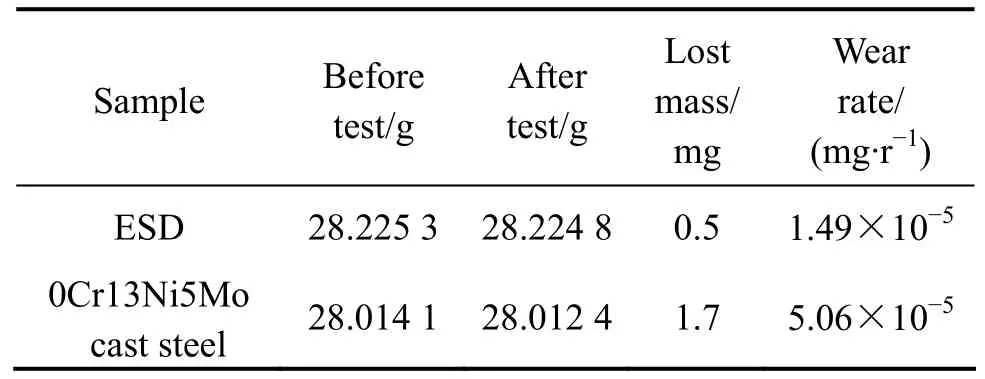

表3所列为沉积层与铸钢0Cr13Ni5Mo基体材料的摩擦磨损试验结果。由表3可知,沉积层的相对耐磨性为

εw=ΔWs/ΔWc=5.06×10-5/1.49×10-5=3.4

式中:εw为沉积层的相对耐磨性;ΔWs为铸钢0Cr13Ni5Mo基体的磨损速率,mg/r;ΔWc为沉积层的磨损速率,mg/r。

计算得知沉积层的相对耐磨性为铸钢0Cr13Ni5Mo基体的3.4倍,说明沉积以后耐磨性有较大幅度的提高。

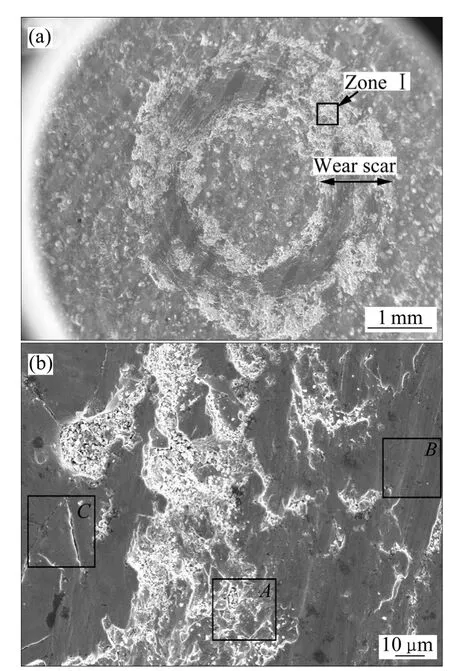

图7所示为摩擦磨损扫描电镜放大形貌图。图7(a)是沉积后试样的磨损形貌,从图7(a)可以看出,磨损过程中磨痕较浅,这是由于沉积层中分布着许多细晶粒,硬度和强度相对较高,使得耐磨性能提高。图7(b)为局部区域放大的磨痕形貌,从图中区域A看到在磨痕上面粘附一部分颗粒,这是由于在磨损过程中,摩擦副接触面局部发生金属粘着,在随后的相对滑动中粘着处被破坏,有金属颗粒从材料表面被拉拽下来或表面被擦伤形成粘着磨损。从图中区域B看到在磨痕内有明显的划痕,这是由于脱落的碳化物颗粒硬度较高,粘附在对磨球上又起到磨粒的作用,加剧了磨损的过程,形成颗粒磨损。随着磨损的进行,在磨痕上面发现黑色磨屑,经成分分析含有较多的氧元素,这说明生成了氧化物。这是由于在磨损接触面上热量聚集,温度升高,形成了氧化物,氧化物的形成大大降低了沉积层的力学性能,使得硬度、耐磨性、塑性及韧性等性能降低,增加了裂纹产生的几率;随着时间的延长,磨损加剧,沉积层在交变应力的反复作用下产生疲劳裂纹,并不断扩展,如图7(b)中区域C所示。从上述分析得出,沉积层的磨损主要粘着磨损、磨粒磨损和氧化磨损的综合作用[13-15]。

表3 电火花沉积层摩擦磨损试验结果Table3 Results of abrasive test of ESP coating

图7 电火花沉积层摩擦磨损形貌Fig.7 Morphologies of friction and wear of ESP coating:(a) Wear morphology of coating; (b) White particles in friction area

3 结论

1) 经过电火花表面强化处理后的铸钢0Cr13Ni5Mo表面熔覆着一层沉积层。沉积层在显微电镜下观察由白亮层、过渡层和基体材料3部分组成,且沉积层与基体结合良好,组织均匀、致密,没有较大的缺陷,沉积层厚度约为30 μm。结合XRD可以确定沉积层主要由Co3W3C、Fe3W3C、Fe3Mo3C、WC1-x和Fe7W6C等相组成,并分析了这些相的形成机理,证明了沉积层和基体材料冶金结合,进一步说明了电火花表面沉积技术的优越性。

2) 通过对沉积层硬度的测试和摩擦磨损试验,发现沉积层有较高的硬度和较好的耐磨性能。沉积层上硬度值最高可达1 962.2HV,平均硬度为1 896.8HV,比基材硬度高出约5倍;耐磨性是基体的3.4倍,沉积层的磨损机理主要是粘着磨损、磨粒磨损和氧化磨损。可见,电火花表面沉积技术形成的沉积层具有较好的抗磨性能,这是由于电火花沉积过程中较大的过冷度下形成的细晶碳化物相弥散分布在沉积层中,从而提高沉积层的硬度、塑性、韧性和耐磨性能。

[1]高家诚, 孙玉林.水轮机过流部件用材料的抗磨蚀技术措施[J].腐蚀与防护, 2004, 25(8): 355-358.GAO Jia-cheng, SUN Yu-lin.Erosion-corrosion prevention of materials used for hydraulic turbine flow-parts[J].Corrosion &Protection, 2004, 25(8): 355-358.

[2]徐滨士, 朱绍华.表面工程的理论与技术[M].北京: 国防工业出版社, 2010: 117-155.XU Bin-shi, ZHU Shao-hua.Theories and technologies on surface engineering[M].Beijing: National Defense Industry Press, 2010: 117-155.

[3]张维平, 冯 新.45钢表面电火花沉积强化层的组织与性能[J].机械工程材料, 2008, 32(1): 73-75.ZHANG Wei-ping, FENG Xin.Microstructure and properties of 45 steel surface strengthened by electro-spark processing[J].Materials for Mechanical Engineering, 2008, 32(1): 73-75.

[4]WANG Jian-sheng, MENG Hui-min, YU Hong-ying, FAN Zi-shuan, SUN Dong-hai.Wear characteristics of spheroidal graphite roll WC-8Co coating produced by electro-spark deposition[J].Rare Metals, 2010, 29(2): 174-179.

[5]王建升, 王华昆, 钟 毅, 李 勇, 张玉新.电火花沉积技术及其应用[J].机械工人(冷加工), 2004, 1(1): 34-36.WANG Jian-sheng, WANG Hua-kun, ZHONG Yi, LI Yong,ZHANG Yu-xin.The technology of electro-spark deposition and its application[J].Machinist Metal Cutting, 2004, 1(1): 34-36.

[6]张 鲲, 何业东, 王德仁.电火花沉积MCrAlY涂层及其高温氧化行为[J].材料热处理学报, 2008, 29(4): 143-147.ZHANG Kun, HE Ye-dong, WANG De-ren.MCrAlY coatings deposited by electrospark and their high-temperature oxidation behavior[J].Transitions of Materials and Heat Treatment, 2008,29(4): 143-147.

[7]王 钊, 陈 荐, 何建军, 戎雪坤, 李石德.电火花表面强化技术研究与发展概况[J].热处理技术与装备, 2008, 29(6):46-50.WANG Zhao, CHEN Jian, HE Jian-jun, RONG Xue-kun, LI Shi-de.Research and development status of the electro-spark surface strengthening technology[J].Heat Treatment Technology and Equipment, 2008, 29(6): 46-50.

[8]WANG Jian-sheng, MENG Hui-min, YU Hong-ying, FAN Zi-shuan, SUN Dong-hai.Wear behavior of WC-0.8Co coating on cast steel rolls by electro-spark deposition[J].Metallurgy and Materials, 2009, 16(6): 707-713.

[9]高玉新, 赵 程, 易 剑, 朱 流.铸铁电火花沉积 WC-8Co超细涂层的组织及性能[J].功能材料, 2011, 9(42):1595-1598.GAO Yu-xin, ZHAO Cheng, YI Jian, ZHU Liu.Microstructure and properties of WC-8Co superfine coating on cast iron by electro-spark deposition[J].Journal of Function Materials, 2011,9(42): 1595-1598.

[10]罗 成, 熊 翔, 董仕节, 罗 平.点焊电极表面电火花沉积TiB2涂层的特征[J].材料热处理学报, 2009, 30(6): 178-182.LUO Cheng, XIONG Xiang, DONG Shi-jie, LUO Ping.Characteristics of TiB2coating on surface of copper electrode prepared by electrospark deposition[J].Transactions of Materials and Heat Treatment, 2009, 30(6): 178-182.

[11]乔生儒, 韩 栋, 李 玫.钢铁表面电火花淬火组织超细化及机理[J].机械工程材料, 2004, 28(8): 7-9.QIAO Sheng-ru, HAN Dong, LI Mei.Extra-fine-structure obtained by electrical spark discharge quenching on steel surface[J].Materials for Mechanical Engineering, 2004, 28(8):7-9.

[12]雷玉成, 汪建敏, 贾志宏.金属材料成型原理[M].北京: 化学工业出版社, 2006: 61-75.LEI Yu-cheng, WANG Jian-min, JIA Zhi-hong.Forming principle of metal materials[M].Beijing: Chemical Industry Press, 2006: 61-75.

[13]狄 平, 顾伟生, 朱世根, 王文强.电火花涂层的特性和耐磨性研究[J].金属热处理, 2006, 31(3): 30-32.DI Ping, GU Wei-sheng, ZHU Shi-gen, WANG Wen-qiang.Characterization and wear behavior of the electro-spark alloying coatings[J].Heat Treatment of Metals, 2006, 31(3): 30-32.

[14]周永权, 谭业发, 徐 婷, 赵 洋, 谭 华, 周春华.钴基合金 Stelite3电火花强化层摩擦学性能研究[J].金属热处理,2011, 36(2): 51-55.ZHOU Yong-quan, TAN Ye-fa, XU Ting, ZHAO Yang, TAN Hua, ZHOU Chun-hua.Tribological properties of Co-baced alloy Stelite3 strengthened coating by electro-spark deposition[J].Heat Treatment of Metals, 2011, 36(2): 51-55.

[15]汤精明, 乔生儒, 葛志宏.大接触应力下配副及潜滑率对电火花强化层磨损特性的影响[J].金属热处理, 2005, 30(8):42-45.TANG Jing-ming, QIAO Sheng-ru, GE-Zhi-hong.Effect of mates and slide rate on wear resistance of the surface strengthened by electrical discharge under large contacting stress[J].Heat Treatment of Metals, 2005, 30(8): 42-45.